第8章 レーザーと安全・環境

2. レーザー剥離技術

1. はじめに

これまで、ハイパワーレーザーの利用はフォトンコストが高いがために、高付加価値製品の製造プロセスに利用されてきた。しかし、環境問題が社会的に重要視されるにつれ、環境コストが無視できなくなってきており、フォトンコストが環境コストを下回る可能性がでてきた。製品の付加価値だけではなく、製造工程や廃棄物処理を含めたコスト評価が重要となっている。

リソグラフィ技術は半導体製造プロセスや液晶パネルの製造、微細な金属部品の大量生産には不可欠な技術となっている。しかし、現状のリソグラフィ技術では化学薬品を使用するエッチング工程が用いられており、各工程で使用される化学薬品は希釈の後、河川に排出、或いは専門の処理業者によって処分されている。環境への化学物質拡散を最小限に抑えるために、化学薬品を用いないドライプロセス化の実用化研究を進め、産業の発展と環境の保全の両立を図ることが社会的な課題となっている。

フォトリソグラフィにおけるエッチング工程の中でも、最終工程においては加工処理された基板を化学薬品の中に通しレジストを融解している。そこでは、10m近い槽の中で時間をかけて融解処理が行われ、最後に水洗される(この洗浄後の水も廃棄物である)。工場内の設置面積も大きく、全行程の生産速度がこのレジスト除去により制限されている。この課題を解決するために、レーザーを用いてエッチング加工後のレジストを剥離する技術が開発された。

目次へ ∧

2. レーザーレジスト剥離装置

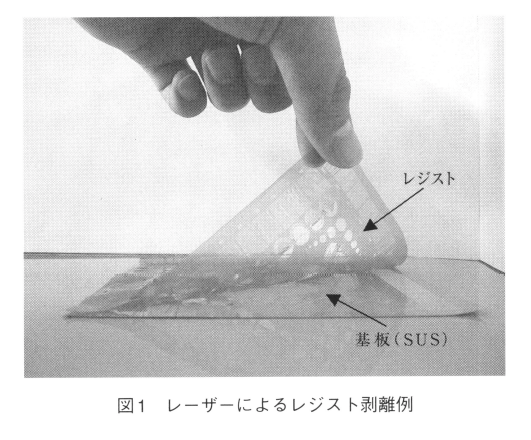

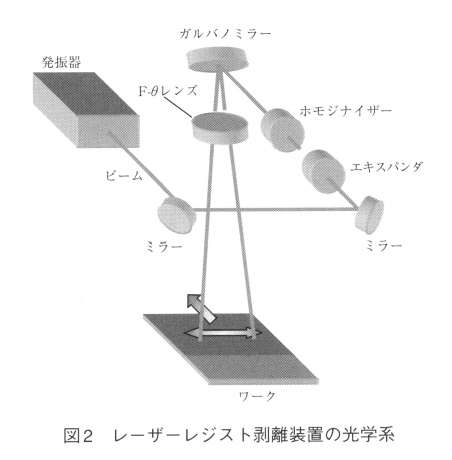

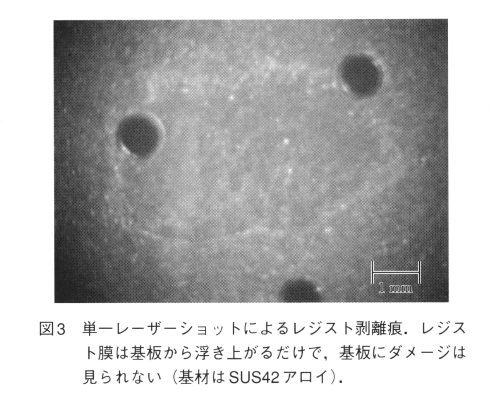

図1にレーザー照射により金属表面から剥離されたレジストの写真を、図2に照射光学系を示す。QスイッチNd:YAGレーザーの二倍高調波(パルス幅100ns以下)が発生し剥離が起きる。照射強度が比較的弱いため基板に損傷は起きない。図3にシングルショット後の試料を示す。レーザー照射スポットに対応した部分のレジストが基板から浮き上がっている。照射スポットを掃引することで図1のような剥離を実現できる。

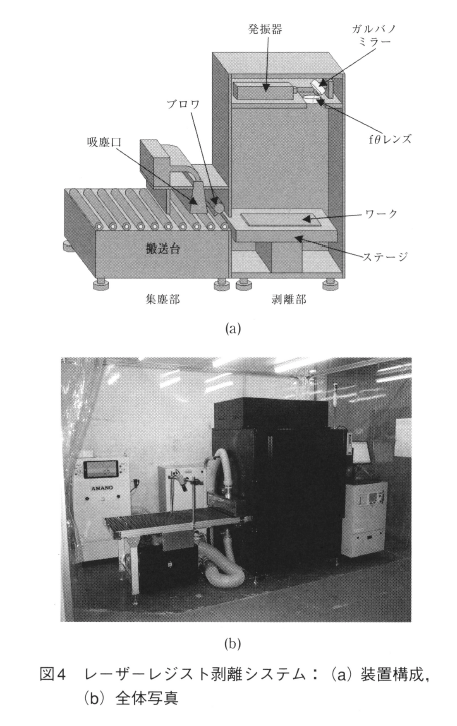

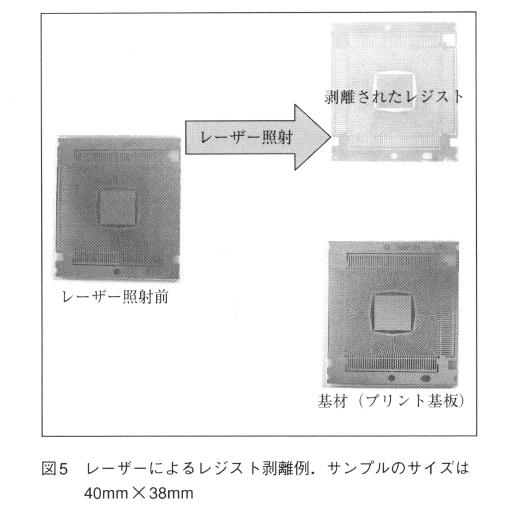

図4に試作された装置全体構成及び装置全体写真を示す。集光レンズの焦点距離は800mmである。図5にこの装置により処理されたプリント基板及び剥離されたレジストの写真を示す。このレジスト剥離装置が当面の剥離目標とするレジスト種はドライフィルムレジストと呼ばれるレジストである1)。全てアルカリ現像タイプのネガ型レジストで、年間約4億m2生産されている。

3. 剥離実験結果

3.1 パルス幅依存性

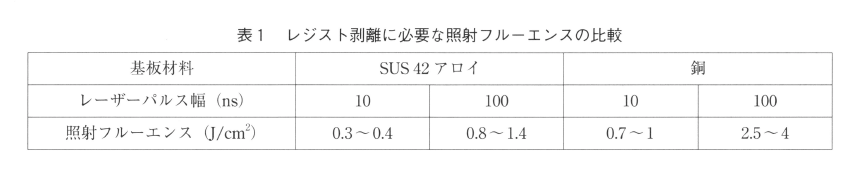

これまでに2種類のNd:YAGレーザーの二倍高調波を用いてレジスト剥離の実験が行われた。使用レーザーは、スペクトラフィジックス社製GCR-250(パルスエネルギー600mJ、繰り返し10Hz、パルス幅10ns)と片岡製作所製KLY-QG70a(パルスエネルギー7mJ、繰り返し1OkHz、パルス幅100ns)。である。いずれもQスイッチレーザーであるが、E/O変調器とA/O変調器をそれぞれ用いているためにパルス幅が異なる。試料としてデユポンMRCドライフィルム(DMDF)社製のドライフイルムレジスト(リストンFRC-063-25、膜厚25μm)を基板(ステンレス合金42アロイと銅)に密着処理したものが使用された。表1に剥離に要するレーザーフルーエンスの比較を示す。パルス幅が短いほど剥離に要するレーザーフルーエンスは小さいことが分かる。このことから、レジストと基板の界面に急激に応力がかかることにより剥離が効率よく誘起されると考えられる。表1に示された値よりも高いフルーエンスでは基板にダメージが生じ、低いフルーエンスでは剥離が起きない。

3.2 基板材料依存性

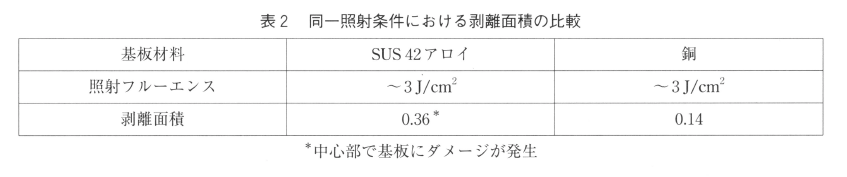

表2に同じ照射条件で異なる基板(ステンレス合金42アロイと銅)を試料として用いた時の剥離面積の比較を示す。銅基板に対して剥離が起きる条件で42アロイ基板を照射すると、より広範囲でレジストが剥離されるが、ビーム中心部(直径で約半分の領域)ではダメージが起きる。表1のデータからも分かるように、42アロイに比べて銅基板は剥離の闕値が高い。これは、銅の532nni光に対する吸リ又率の差によるものと考えられる。

3.3 剥離後の不純物検査

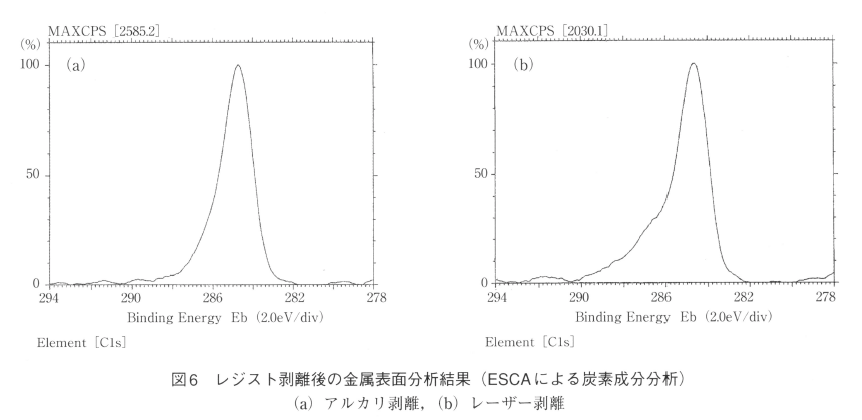

剥離後のレジストの残留を確認するために行われたESCA(Electron Spectroscopy for Chemical Analysis)を用いた炭素成分の分析結果を図6示す。図6(a)は化学薬品を用いて処理・洗浄した基板、(b)はレーザーによりレジストを剥離した基板表面の炭素ピークを表している。両者の結果に大きな差は見られない。現状の製造工程で用いられている手法と同程度のクオリティでレーザ一レジスト剥離ができると言える。

4. 剥離のメカニズム

パルスレーザー照射によるレジスト剥離のメカニズムは完全に解明されていない。今のところ、2つの機構が関与しているものと考えられる。ひとつはパルスレーザーにより生成される音波が剥離を引き起こすという現象である。パルスレーザーの照射により材料表面に弾性波が発生することはよく知られている2、3)。レーザー照射による材料表面の振動と、それによるレジスト膜の変形の遅れを剥離現象の原因と考えることができる。ただし、レジスト剥離は照射点でのみ起こりそれ以外では起らないことが確認されていることから、この弾性波の伝搬距離は極めて短いと推測される。

もう一つの考えられる機構は、基板とレジストの熱膨張率の差により過渡的に応力がかかり剥離が引き起こされるという現象であるリフォトレジストはレーザー光を部分透過する高分子膜であり、基板は金属あるいは工ポキシ樹脂板である。いずれも熱特性が大きく異なる材料の組み合わせが剥離処理の対象となる。また、パルス幅が100nsより長いレーザー光では剥離が困難となることが確認されている。立ち上がりが緩やかなレーザーパルスを用いると、レーザーエネルギーはレジストとともに基板を加熱するだけの熱源となると考えられる。

この他にも、基板とレジスト膜の界面に発生する気泡が剥離の原因となる可能性も考えられる。実験で用いたレジスト膜のレーザー光(波長532nm)に対する透過率は?0-80%と計測されている。一般に高分子材料(エポキシ樹脂やレジスト膜)に光を照射するとガスが発生すると言われており5)、20%程度のレーザーエネルギー吸収により気泡が発生している可能性がある。しかし、実験的には3。2節で述べているように同じレジストを用いても基板のレーザー光吸収率に剥離現象が大きく依存しているため、気泡の発生が直接的な剥離のメカニズムであるとは考えにくい。また、エポキシ系樹脂に密着したレジストはレーザーでの剥離が困難であった。レーザ一照射強度を調整しても、樹脂からレジストが剥離する前に金属基板上の樹脂がレジストと密着した状態で剥離されることが確認されている。

目次へ ∧

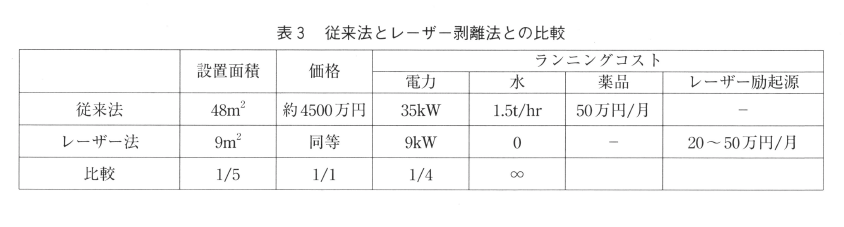

5. 従来技術との比較

表3にレジスト剥離の従来技術とレーザー法との比較を示す。レーザー法においては融解槽が不要となるため、工場内での設置面積は1/5になる(土地代の高い我が国では重要ファクター)。装置価格はほぼ同等と見積もられる。電力は1/4に低減できる。これは、化学処理の場合は薬品を循環させるポンプやヒーターの電力が思いの外かかるからである。レーザーの電気・光変換効率は低いと言われているが、使い方によっては十分ペイすることが分かる。ランニングコストの使用水量も循環型のチラーを使えばレーザーの場合はゼロにすることができる。処理費用を含んだ使用薬品代はレーザーのフラッシュランプ交換代の約2.5倍となる。半導体レーザー励起のYAGレーザーを用いた場合はメリットが低下するが装置メンテナンスの手間が低減できる。経済性の向上、環境負荷低減、省エネを同時に達成した。まさに3つのE(Economy、Environment、Energy)のトリレンマを打破する技術である。

フォトンコストの高いレーザー加工は高付加価値製品にしか適用できないというのが従来の常識であったが、レジスト剥離技術は加工の(物質を蒸発させる)エネルギーを必要としないため、実用性の高い技術開発に展開したと言える。

6. おわりに

レーザーを用いてレジストを簡便に剥離する技術が開発された。従来多量の化学薬品や水をふんだんに使わなければできないと思われていたレジスト除去プロセス(加工)が、レーザーの照射のみによって比較的簡単に実現できる技術である。今後は、レーザーパラメーターの最適化(パルス幅、波長等)を進めると共に、多様なレジストと基板の組み合わせに対応できるシステムを組み上げていく必要がある。

現代の加工分野の基幹技術であるフォトリソプロセス(加工)は半導体から回路基板、印刷にいたるまで多量のレジストが使われ、その現像、剥離、水洗には膨大な量の水資源を必要とする。このレーザーレジスト剥離技術が現状のウェット方法と置きかえられるならば環境汚染の防止に役立つであろう。

目次へ ∧

[参考文献]

1) 池田章彦、水野晶好 :「初歩から学ぶ感光性樹脂」、エ業調査会(2002)

2) 超音波便覧. 丸善(1999)

3) 吉門章、藤田雅之、堀邊英夫 :レーザー学会第328回研究会報告、No.RTM-04-30、(2004)23

4) 藤田雅之、吉門章、堀邊英夫 :レーザー研究、33、7、(2005)452

5) 永松元太郎、乾英夫 :「感光性高分子(第6刷)」、講談社(1985)

目次へ ∧