第5章 ミクロレーザープロセシング(レーザー加工)

9. その他の応用

1. はじめに

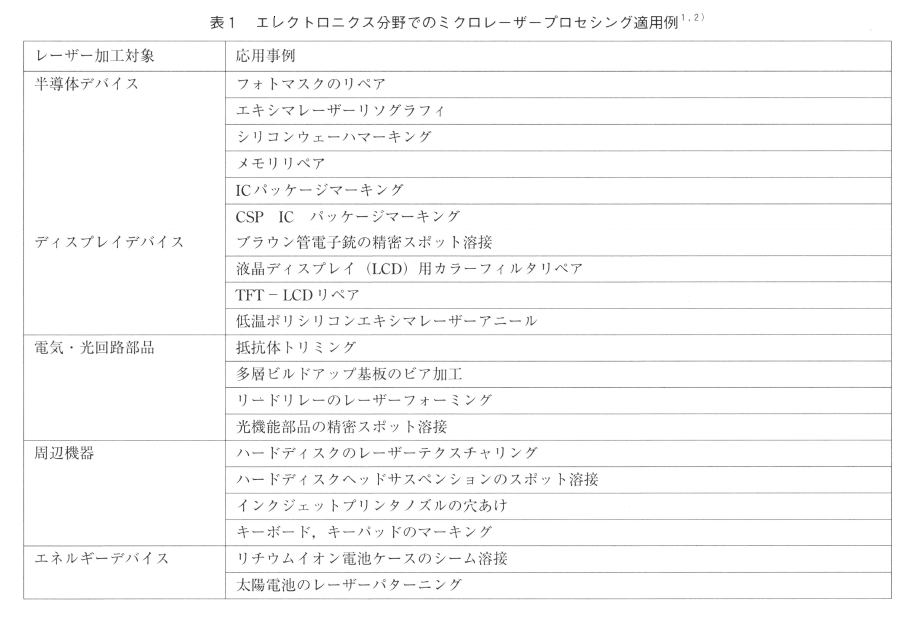

レーザーは、レンズ等で集光するこで、非常に小さい領域にエネルギーを集中して加工することができるため、被加工物の加工点周囲への熱影響、熱変形を小さく抑えることができる。また、光による非接触加工であるため、工具の磨耗や破損などの心配が無く、フレキシブルでクリーンな加工が可能である。従ってレーザー加工は、部品の高精度、高信頼性を必要とする微細加工、薄膜加工に適しており、エレクトロニクス分野では、表1に示すように、数多くのレーザー微細加工技術が使われているし2)。また、近年では、特に、携帯電話やノートPC、デジタルカメラなどのモバイル機器などの小型、高機能化が進み、これらに用いられる各種の構成部品の小型、薄型化がなされている。このため、それぞれの製品に要求される加工品質が高度化するとともに、新しい材料や新しい応用の出現により、従来とは異なる新しいレーザー加工プロセスも必要となってきている。

ここでは、レーザー溶接などと並ぶ大きな市場を有するレーザーマーキングを中心に、新しい応用例としてのレーザー割断など、前節までに解説されていないミクロレーザープロセシング(レーザー加工)の応用例について、簡単に記述する。

2. レーザーマーキング

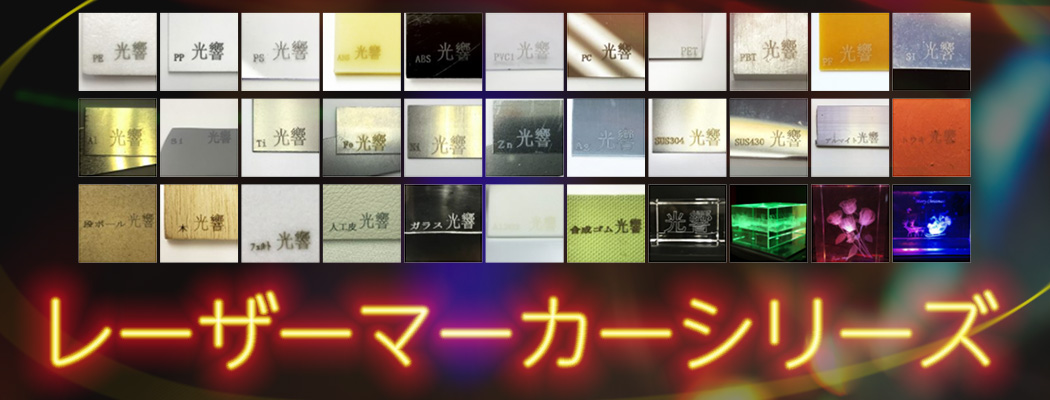

レーザーマーキングは、レーザー光を用いて物質の表面を除去したり、変質させたりすることで、レーザー光を照射した部分とそれ以外とにコントラストをつけて、文字、ロゴマークなどの意匠、バーコードなどのパターンを形成するものである。従来、マーキングは、インク捺印やラベル、印刷などの方法で行われていたが、レーザーマーキングは、

- インクなどに比べ、文字かすれなどが発生しない

- 様々な文字、マークに対応が可能

- マーキング内容をフレキシブルに変更できる

- クリーンで省資源

などの利点があり、急速に普及、発展した。特に固体レーザー加工機市場では、国内総生産額のおよそ1/3を占める規模を有している3)。

目次へ ∧

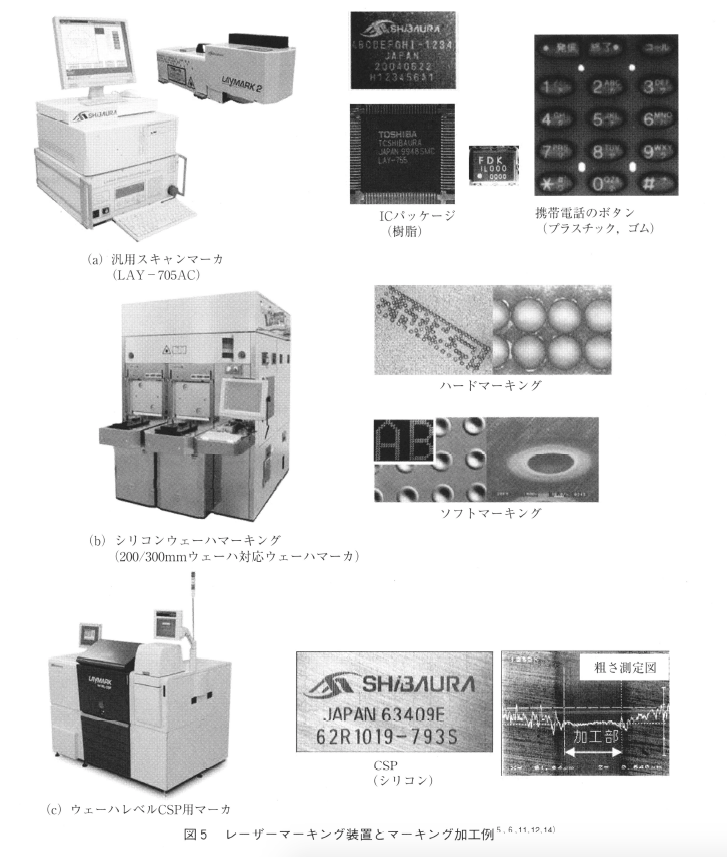

2.1 レーザーマーキングの原理

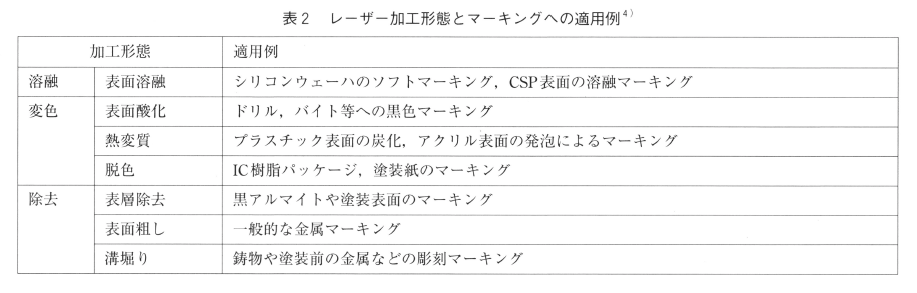

マーキング対象物(ワーク)にレーザー光を照射すると、レーザー光はワーク表面で反射、吸収される。この吸収された光によって発生する熱でマーキングを行う。コントラストをつける方法は、発生した熱によってワーク表面を溶融させる方法、表面を酸化や炭化によって変色させる方法、表面を除去する方法などがある。溶融によるマーキングは、シリコンウェーハやCSP(ChipScalePackage)などに使われる。変色によるマーキングは、リレーケースなどのプラスチック材料、ICパッケージなどの樹脂材料、ドリルなどの超鋼金属などに使われる。表面除去によるマーキングは、水晶振動子のケースや銘板などの金属材料や、キートップや携帯電話のボタンなどの塗膜付き樹脂部品などに使われる。表2にレーザー加工形態とマーキングへの適用例を示す4)。

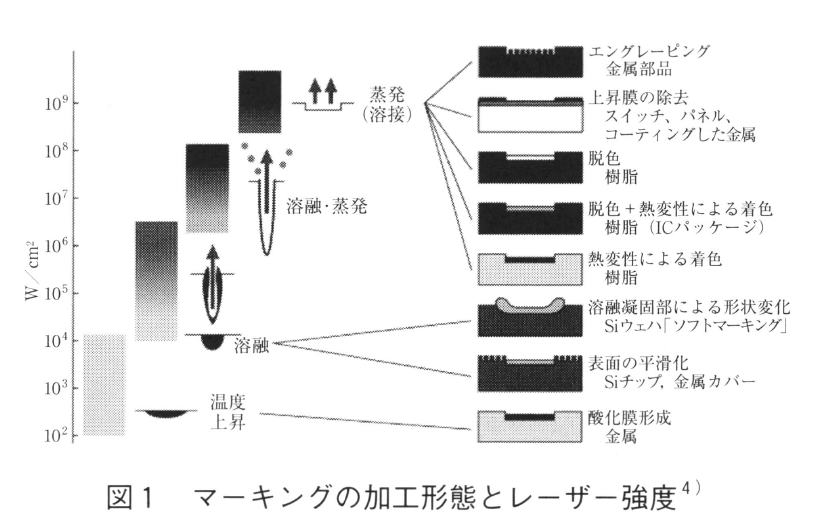

これらの複数の加工形態は、主として、レーザー光強度を制御することにより実現することができる。図1にレーザー光強度とこれらの加工形態との関係を概念的に示す4)。

被加工物に対して、コントラストの良いマーキングを得るためには、レーザーの波長、発振形態など、加工対象に適したレーザーの種類を選定することが重要である。

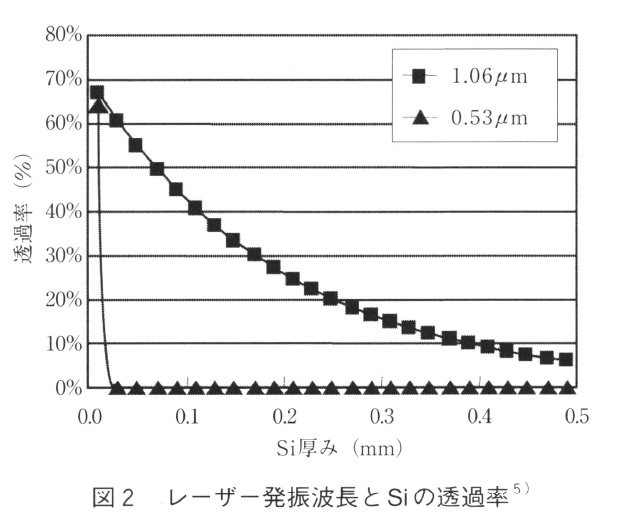

レーザー波長としては、YAG、YLF、YVO4などの固体レーザーの基本波(波長1μm近辺の近赤外光)、第2高調波(波長0.53μm近辺の可視光)、第3高調波(波長0.35μm近辺の近紫外光)などがある。CSPと呼ばれるICは樹脂でモールドされていないため、シリコン(Si)面にマーキングする必要がある。Siの吸収特性は、図2に示すように、代表的な固体レーザーであるYAGレーザーの基本波(1.06μm)では、吸収が少なく透過する特性を持っため、レーザー光が被加工物の内部にまで達し、内部回路を損傷する可能性がある。これに対し、可視(緑色)光である第2高調波(0.53μm)は、高い吸収特性を持ち、被加工物の表面でほとんど吸収されるため、内部回路を損傷することなくマーキングすることが可能である5)。この手法は、シリコンウェーハにダストの出ないソフトマーキングを行うときにも適用される5)。このように、マーキングに適用するレーザーの波長は、被加工物の材質の特性を把握して選定することが必要である。このため、波長10μm近辺の遠赤外光で発振するCO2レーザーなども吸収帯域が異なる材料のマーキングが可能なので、良く利用されている。

波長以外にレーザー発振形態としては、連続発振、Qスイッチパルス発振、ノーマルパルス発振などがあり、以下に述べるように、マーキング方式に応じて選択する場合がある。

目次へ ∧

2.2 レーザーマーキンクの方式

レーザーマーキングの方式には、大きく分けてマスク方式とスキャン方式の2種類がある。

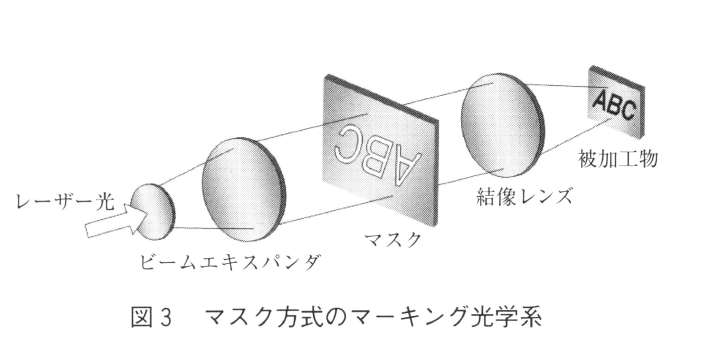

マスク方式は、金属やガラス、液晶などに形成した文字や図形のマスクパターンにパルス発振のレーザー光を透過させ、その透過光を結像光学系によって転写する方式である。ディスクリートICやカーオーディオのキースイッチなどの比較的加工しきい値が低く、小サイズで同一の文字や図形を多量にマーキングする用途に適している。マスク方式の光学系の概略を図3に示す。レーザ一光がマスクを透過することでマーキングパターン形状に整形され、これを結像光学系で所望の位置に結像することでマーキングを行う。結像倍率は、マスクと同一(等倍)または1/2にする場合が多い。金属マスクは作製しやすく、取り扱いも容易であるが、「0」や「8」などの文字や図形に対しては、中抜けしないように一部をつなぐパターンが必要となり、マスクのデザインが制限されるという欠点がある。ガラスマスクは取り扱いに注意が必要であるが、マーキングしない部分は金属蒸着やフロスト処理で作製されるため、金属マスクのようにマスクデザインが制限されることはない。レーザー光をマスク全面に照射するため、通常は、1ショットあたりのエネルギーを大きく取れるノーマルパルス発振のレーザーが使用される。マスク方式は、一般的に1ショットでマーキングが可能なため、マーキング速度は高速であるが、マスクが固定されているため、自由度が少なく、またマーキング面積が小さいという短所がある。液晶マスクは、マスクに液晶を採用することで、マーキング品種交換にともなうマスク交換を不要としたものであるが、ビットマップデータによるマーキングとなるため、曲線の滑らかさが損なわれる場合がある。液晶マスク方式には、マスク上をレーザー光をスキャンさせてマーキングする方式がとられるため、連続励起のQスイッチレーザーが用いられている7)。

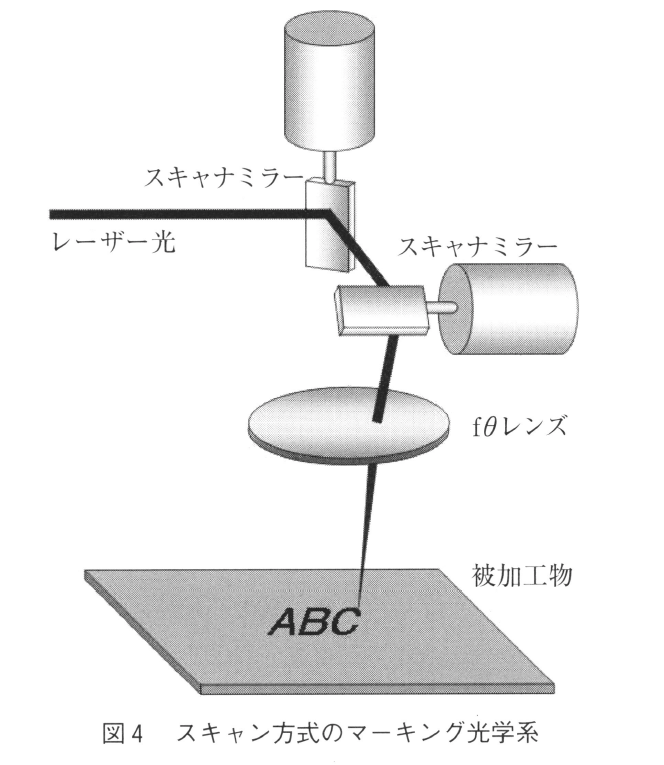

スキャン方式は、図4に示すように、レーザー光を2枚のミラーで反射し、fθレンズで微小スポットに絞り、2枚のミラーで走査することで、文字や図形を描く方式である。マスクが不要なため、フレキシビリティに富み、品種切り替えの多い少量多品種部品のマーキングに使用される。レーザー発振形態としては、ピーク出力の高いQ-スイッチパルスが使われる。微小スポットに絞ることから、加工点で高いパワー密度が得られるため、比較的加工しきい値の高い金属やセラミックなどの加工も可能であり、スキャン方式は、現在最もポピュラーな方式となっている。また、性能も急速に向上し、マーキング深さを一定に保つ制御による10μm程度の浅彫りマーキング8)や、高速で歪みの少ないマーキングを行うためのスキャナ制御方法による文字高さ1mmで400文字/秒程度の高速マーキング9)どが開発されている。レーザー発振器においても、低消費電力、小型化が可能な半導体レーザー励起YAGレーザー10,11,12)やファイバーレーザーの採用13)、高速マーキングに対応するための高繰り返しパルス動作が可能な半導体レーザー励起YVO4レーザーの利用14)など、急速に発展しつつある。図5にマーキング装置の例を、マーキング加工例とともに示す。

目次へ ∧

【参考製品】

3. レーザー割断

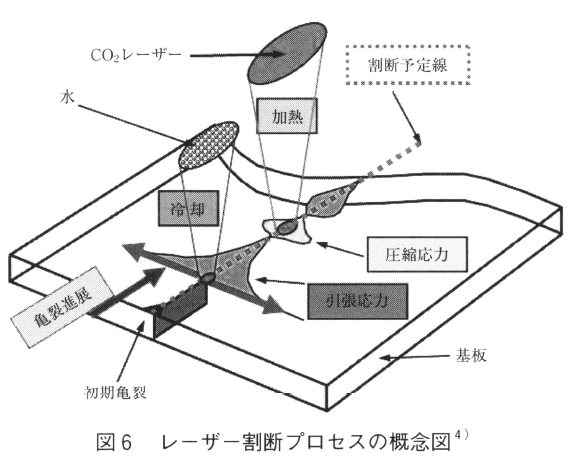

液晶用のガラス基板、半導体のシリコンウェーハ、セラミック基板などの脆性材料を切断する方法は、ダイヤモンドブレードによる切削加工によるダイシング法や刃先を材料に押し付けてスクライビングによる亀裂を生成した後、亀裂に曲げ応力を付加することで分断するスクライビング法が一般的であるが、機械加工であるため、加工時にマイクロクラックの生成やパーティクルが発生する。一方、液晶、半導体などでは、基板の大型化、薄型化やプロセスの微細化が進んでおり、これらマイクロクラックやパーティクルの発生は製品の性能や歩留まりに深刻な悪影響をおよぼす恐れがある。特に液晶用のガラス基板の大型化は急速に進んでおり、近年、レーザーによるガラス基板のクリーン切断が注目されている。これは、レーザー光を照射して溶断する従来の切断方法とは異なり、レーザー光を照射することで発生する熱応力を利用して切断する技術であり、レーザー割断と呼ばれている。

レーザー割断では、レーザー光は、材料を熱で溶かしたり、削ったりするのではなく、局所的に温度を上げるために用いられる。レーザー光を被加工物上で走査すると、レーザー光が照射されたときには、加熱によって材料内に圧縮応力が発生する。そこで、レーザー光が通過した後に急冷却を行うと材料表面の応力は大きな引つ張り応力となる。このときの引つ張り応力によって材料を割っていく方法がレーザー割断である。図6にレーザー割断プロセスの概念図を示す基板材料がガラスの場合、ガラスが吸収する10μm近辺の波長を有するCO2レーザーが一般的に使用される。

レーザーによる割断は、従来のダイシング法やスクライビング法に比べ、現状はまだ加工速度が遅く、タクトタイムが長いという欠点がある。さらに、割断予定線を中心に応力が対称に発生しなければ割断線が曲がり、ずれてしまう可能性があるため、対称な温度分布を形成するようにレーザー照射や冷却を精度良く行う必要がある。また、材料の端部では割断予定線の両側で境界条件が異なるため、対称な温度分布を得るのが難しく、実際の割断線がずれやすいという課題がある。それでもレーザー割断では、

- 非接触なので工具の磨耗などがなく、長寿命で低ランニングコスト

- 寿命による工具の交換などで生産ラインを停止させる必要がないため、高スループット

- マイクロクラックやパーティクルの発生がなく、高歩留まり

- 切断面は鏡面でクラックなどがないため、切断面の強度が高い

などが期待できる。また、基板の薄型化、プロセスの微細化が進むと、有限の幅を持つダイヤモンドブレードなどの工具による加工に限界が来ることが予想される。従って、効率的なレーザー照射、冷却方法の開発が、解析を含め、活発に行われている15,16)。

半導体用シリコンウェーハなどの基板では、近年、ステルスダイシングという方法が注目されている。シリコンウェーハの薄型化にともない、ダイヤモンド砥石などによる従来のスクライビングでは割れが発生する恐れがある。また、低k膜付きのシリコンウェーハでは、膜がはがれる恐れがある。これに対し、ステルスダイシングは、シリコンウェーハ内部でアブレーション加工によるクラックを発生させた後、曲げ応力によって分断する方法なので、パーティクルの発生がなく、切りシロもほとんどないので、高い歩留まりで分断することができる。また、低k膜付きのウェーハについても膜はがれを生じることなく分断することができる。

シリコンウェーハに対して透過する波長を有するレーザー光を内部で微小スポットに集光させると、非常に高いパワー密度による非線形効果によるレーザー光の吸収が起こる。この現象を利用して内部にクラックを発生させ、レーザー光を走査することで、内部をスクライブすることができる。従って、数百kHzの高繰り返しで動作するナノ秒オーダーの高ピーク、短パルスを使用することで従来の方法より高速の300mm/秒程度で加工することが可能である1,17)。

4. 様々なミクロレーザープロセシング(レーザー加工)

ミクロレーザープロセシング(レーザー加工)には、これら以タゝにトリミング、LCDショートリングカット、レーザーパターニングなどがある。

トリミングは、携帯電話やモバイルパソコンなどに使われるチップ抵抗、ネットワーク抵抗などをレーザー光で除去し、所望の抵抗値を得るのに使われている。製品の高性能化、チップ部品の小型化にともない、細い線幅で高精度、高速にトリミングすることが必要となってきている。QスイッチパルスYAGレーザーのパルス幅の適正化、スキャニング速度の高速化などにより、20/zm程度の線幅で従来のおよそ2倍の加工速度180mm/秒のトリミング加工を実現している18)。

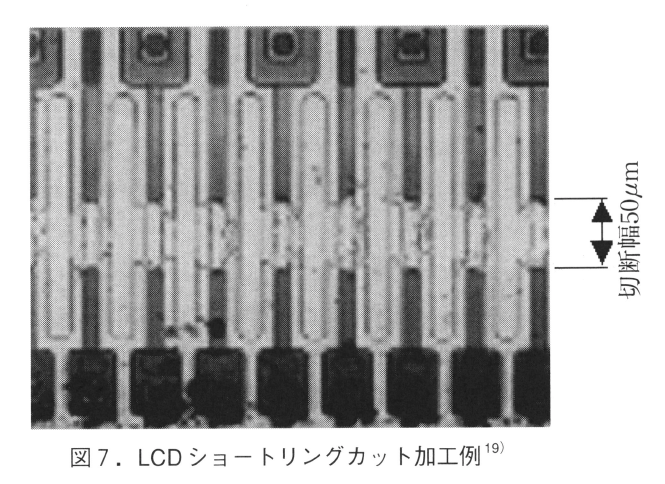

LCDの製造工程では、工程内で発生する静電破壊を防止するため、あらかじめ周囲に短絡パターン(ショートリング)が形成されている。LCD張り合わせ後、静電破壊の可能性がなくなった後に、レーザーでこの短絡パターンを除去する加工がLCDショートリングカットである。加工例を図7に示す。レーザーは、短絡パターンに吸収され、基板のガラスには吸収されない波長を有し、高ピークパワー、短パルスのQスイッチパルスYAGレーザーが用いられる。装置は通常、レーザー+光学系+加エステージの加工部とロボットで基板の取り出し、収納を行なうカセットステーションで構成されているが、レーザー+光学系+加エステージのみの半自動機タイプもある。インデックスタイムは17インチクラスの基板で25秒である。基板サイズは、27インチまで可能であり、市場動向に即して、更に大型の基板に対応できるよう開発が進められている19)。

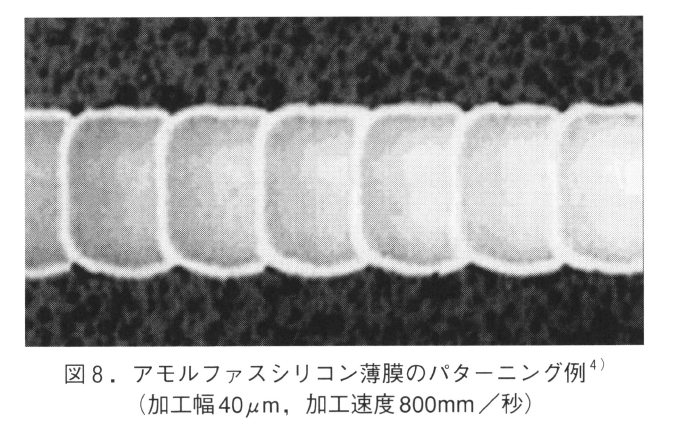

フォトリソグラフィなどによる薄膜パターニングの代わりにレーザー光で直接パターンを描画するのがレーザーパターニングである。薄型太陽電池パネルでは、ガラス基板上に透明電極膜(TCO膜)、アモルファスシリコン膜、金属蒸着膜が積層されているが、電池セルを構成するためには、透明電極は加工せずに、その上のアモルファスシリコンだけを除去してパターニングする必要がある。このためレーザーには、シリコンに対して吸収率が高いYVO4の第2高調波(波長0.53/zm)が使われる。またレーザー発振形態は、周囲への熱影響を避けるため、短パルスのQスイッチパルス発振である。図8にアモルファスシリコン薄膜のパターン加工例を示す。40μmに結像したスリットパターンを走査し、600〜800mm/秒でパターニング加工をしている4)。光学系としては、大型基板を高速に加工するために、レーザー発振器からのレーザー光を複数に分けて加工する多ビーム光学系が用いられることもある20)。

5. おわりに

非接触、フレキシブルでクリーンな加工が可能なレーザー加工は、ミクロプロセシング(加工)に必要不可欠な技術であり、広範囲な分野に適用が広がってきている。今後、ミクロレーザープロセシング(レーザー加工)は、製品のさらなる小型化、薄型化に対応して進化、発展していくと考えられる。

目次へ ∧

[参考文献]

1) 宮本勇 :マイクロレーザー加工による産業応用の現状、将来、課題、ツールエンジニア、46、7(2005)31

2) 鷲尾邦彦 :エレクトロニクス分野のレーザー微細加工、電気学会論文誌C、123、2(2003)、185-191

3) 光産業技術振興協会 :光産業の動向、2004FY-002-1(2005)151-152

4) 岩間誠司 :近年のレーザー加工技術と応用事例、芝浦メカトロニクス技報、2005-1、45(2005)14-20

5) 井戸川邦夫 :ウェーハレベルCSP用レーザーマーカ、芝浦メカトロニクス技報、2003-9、40(2003)24-29

6) 岡本康志、伊藤享敏 :レーザーウェーハマーカしAY-770シリーズ、芝浦メカトロニクス技報、2005-9、47(2005)14-18

7) 千葉貞一郎 :ICパッケージ用液晶マスク式レーザーマーカ、レーザー協会誌、23、2(1998)20-26

8) 岡清 :マーキングにおけるフレキシビリティ向上、東芝レビュー、50、4(1995)288-290

9) 吉田史朗 :YAGレーザーによる加工技術と最近の進歩、芝浦メカトロニクス技報、2002-4、35(2002)33-37

10) 中山伸一 :半導体励起YAGレーザーマーカの開発と適用、溶接技術、47、11(1999)89-92

11) 湯浅広士、秋山靖裕、中山通雄 :レーザーダイオード励起Nd :YAGレーザー、東芝レビュー、55、4(2000)21-24

12) 横田篤 :新型LD励起YAGレーザーマーカしAY-700A、芝浦メカトロニクス技報、2001-1、30(2001)22-25

13) 宮本勇 :高パワー単一モードファイバーレーザーのマイクロ溶接•マイクロマシニングへの応用、レーザー研究、33、4(2005)249-253

14) 伊藤享敏 :高速・高繰り返しを実現したレーザーマーカLAV-705AC、芝浦メカトロニクス技報、2004-9、44(2004)12-15

15) 沢田博司、今井康文、オ本明秀、木村文孝 :帯板のレーザー割断における温度上昇の抑制、精密工学会誌、64、11(1998)1638-1642

16) 山本幸司、上野勉、羽板登、森田英毅、大村悦二 :ガラスのレーザースクライブ、レーザー協会誌、30、3、4(2005)7-12

17) 浜松ホトニクス :ステルスダイシング技術とその応用、浜松ホトニクス技術資料(2005)

18) 大田孝二、永松勝教、工藤秀悦、岩瀬和明、松橋勝男、藤井聡 :レーザートリマSL436Hの開発、NEC技報、54、9(2001)23-26

18) 大田孝二、永松勝教、工藤秀悦、岩瀬和明、松橋勝男、藤井聡 :レーザートリマSL436Hの開発、NEC技報、54、9(2001)23-26

19) 本田晋 :LCDレーザーショートリングカット装置、芝浦メカトロニクス技報、2003-1、38(2003)41-45

20) 美濃越昌二、尾崎公一 :多ビームパターニング技術、NEC技報、54、9(2001)39-42

目次へ ∧