第5章 ミクロレーザープロセシング(レーザー加工)

6. プリント基板加工

1. はじめに

モジュール/パッケージ基板に代表される様に、ビルドアップ方式の登場で、高密度・ファイン化・薄型化が進展している。現在、携帯電話やMPU等の基板はビルドアップ方式が採用され、ビルドアップの層間接続用穴あけは、炭酸ガスレーザーを用いたレーザードリリングマシンが普及している。又、更なる小径化に対応する為、短波長であるUV(紫外線光)レーザーによる穴あけ量産加工が期待されている。本稿では、最新のCO2UVレーザーを搭載したドリリングマシンの現状について報告する。特に今後微細加工が期待されるUVレーザードリルについて主に述べる。

ビルドアップ基板の製作工程は絶縁樹脂の穴あけ加工用途に、パルス発振型レーザーが使用されている。ビルドアップ配線パターン間の導通用穴はVIA(ビア)とよばれ、携帯電話、DVC、PC等のマザーボードは、コンフォーマルマスク方式、MPU等のパッケージ基板はダィレクト方式でビアが形成されている。

目次へ ∧

2. CO2レーザードリル装置

CO2レーザードリル装置は、既に日本、台湾、韓国、中国を中心に1000台以上ビルドアップ基板の穴あけに使用されており、その約7割が携帯電話基板用途に用いられている。CO2レーザーの波長は、銅材に対する反射率高く、又絶縁樹脂にガラス材が含まれる事が多く、ガラス加工性がUVレーザーと比較し優れ、コンフォーマルマスク方式である携帯電話基板に使用されている。更に、CO2レーザーは1パルス当たりのエッチングレートが20〜30μmであり、通常絶縁樹脂厚は60μmm程度である事から、1穴当り3パルス程度で穴あけを完了できる。CO2レーザーのパルス周波数は2KHzで実施されレーザー1台+2分岐光学系(ガルバノスキャナ)で毎秒1千穴の生産性である。

目次へ ∧

3. UVレーザーの特徴と開発背景

YAG、YLF又はYVO4を発振媒体として波長変換するUVレーザーは、一般に第3高調波(波長351-355nm)が使用される。このUVレーザーはφ50μm以下の小径ビア加工が可能で、CO2レーザーと比較し、次の特徴がある。

目次へ ∧

3.1 スミアの少ない加工が可能

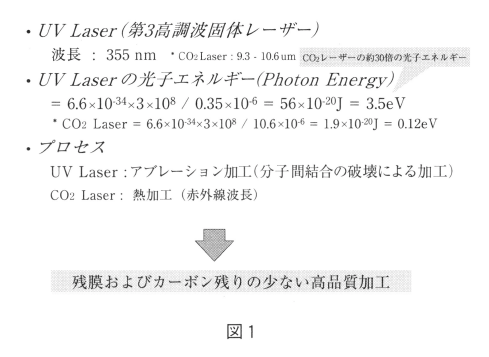

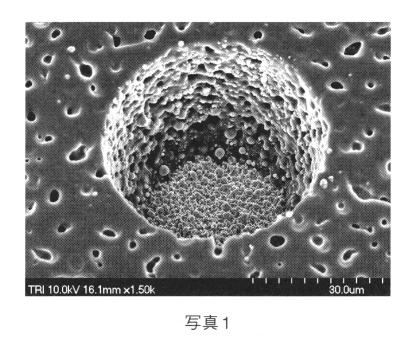

図1にCO2レーザー光とUVレーザー光の光子エネルギーの相違を示す。UV光はCO2レーザー光の約30倍の光子エネルギーを持ち、分子間結合を乖離しながら樹脂穴あけを実施する。写真1はエポキシ系樹脂(味の素製ABF)にUVレーザーを用い加工したビア底の拡大写真を示す。CO2レーザーの場合、スミア(樹脂残り)が2ミクロン程度と多いが、UV光を用いるとサブミクロン単位と減少し、レーザー穴あけ以降の生産工程(デスミア)が容易となる。

目次へ ∧

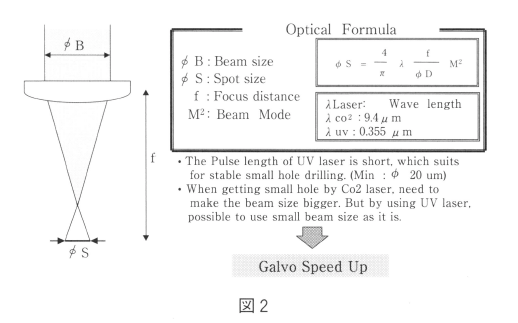

3.2 小径加工が容易、且つガルバノ光学系の高精度化・高速化が可能

図2に加工面でのスポット径とレーザー光の波長及びガルバノ光学系への入射ビーム径の関係を示す。CO2レーザー光に比べUV光は短波長でガルバノ光学系への入射ビーム径を小さくでき、これに伴いガルバノミラーの慣性モーメントが小さくなる。その結果、図2に示す様にUVレーザードリリングマシンはガルバノ光学系の高精度化・高速化を実現できる。

目次へ ∧

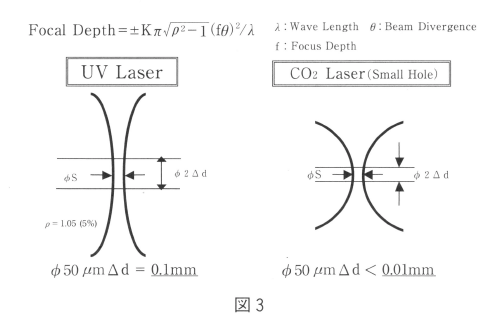

3.3 焦点深度が長い

加工面での焦点深度が長いと、ビルドアップ基板厚のばらつき等の影響を受けず、ビア径が安定する。焦点深度は図3に示す様に、レーザー光の波長に反比例する。例えば、φ50ミクロンのビア加工した場合、UVレーザーは加工面で土0.2mm以上の焦点深度があるが、CO2レーザーの場合、一桁短くビアのトップ径のばらつきが原理的に大きくなる欠点がある。

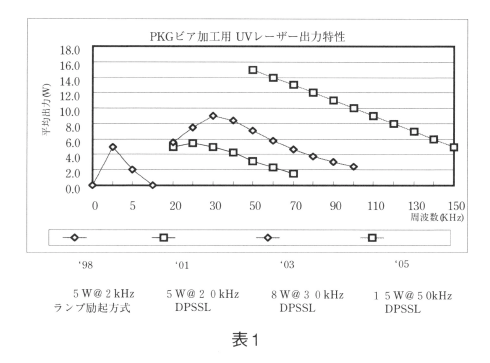

この様に、UVレーザーはCO2レーザーと比べ、原理的に高品質の小径ビア加工が可能であるが、従来UVレーザー(第3高調波固体レーザー)の出力性能が充分でなく生産性の面で問題があった。表1にUVレーザーの出力特性を示す。数年前は1-2Wの出力でパルス周波数も最高10KHz程度であったが、最新のUVレーザーは平均出力が10Wを越え、パルス周波数も100KHzを越えている。更に今後2、3年の間、飛躍的なUVレーザーの性能向上は進むと見ている。

又、最近のUVレーザーは、出力向上のみならず変換素子、ダイオード及び光学品の信頼性向上が図られ、1年間メンテナンスフリーになって来ている。

目次へ ∧

4. 高速UVレーザードリリングマシン【SLV—310T】

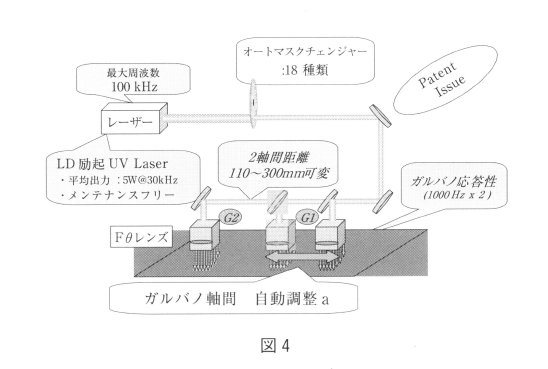

前述の様に従来と比べ、飛躍的に性能向上したUVレーザーを搭載した小径ビア穴あけ用ドリリングマシンを開発した。写真2に装置概観を示す。

SLV-310Tは、高速加工を実現する為、図4に示す様に2ビームで加工が可能である。2軸間距離はパッケージのレイアウトに対応し、自動で調整できる機能(当社特許)を有し、多種多様なパターンに効率的な2ビーム同時加工が行える。2分岐の方式は、50%ビームスプリッタを用いたエネルギー分割方式又は偏向板を用いた時分割方式がある。分岐以降は、X、Yのガルバノスキャナを用い、最近では、1秒間に1800ポイントの位置決めが可能となっている。

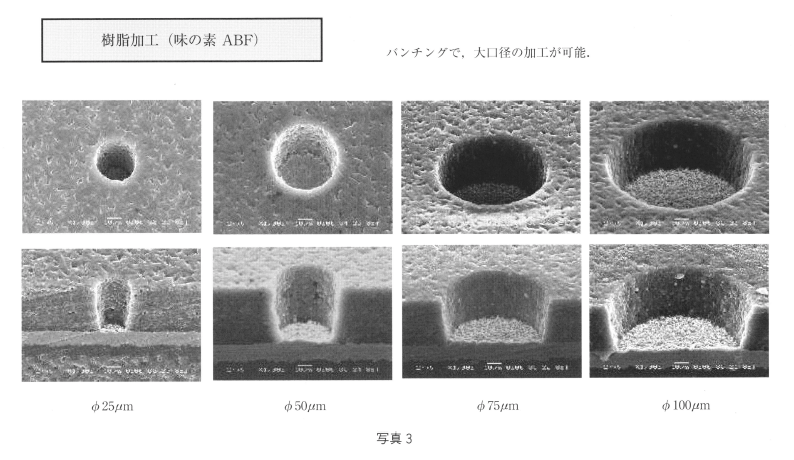

SLV-310Tを用い、樹脂(味の素製ABF)にパンチング加工した例を写真3に示す。従来φ50ミクロン以上のビア加工はトレパニングやスパイラル状の加工方法であったが、UVレーザーの出力向上により、最大0150ミクロンの加工をパンチングでできる様になって来ている。又、φ50ミクロン程度の穴あけはパルス周波数が80KHz程度で加工でき、毎秒800穴の加工速度を実現できる。生産性については、2年前の数倍にアップした。

5. UVレーザー加工特性

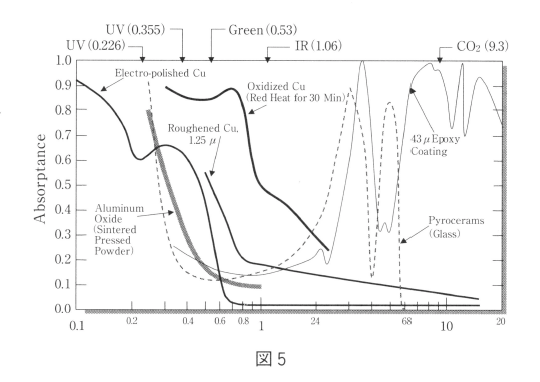

UV光は前述の様に、高い光子エネルギーを持ちアブレーション現象を伴うが、炭酸ガスレーザー光と同様に熱分解にて被加工材の加工を行っている。従って、被加工材の波長に対する吸収率(透過率)が加工品質に大きく影響する。

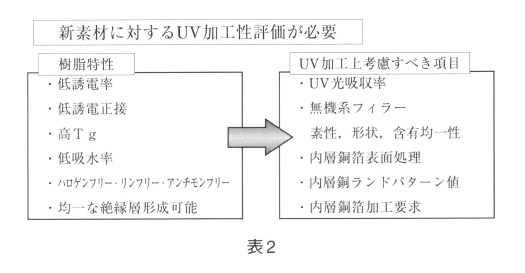

最近、パッケージ基板に要求される絶縁樹脂の特性が変化しており、新素材の開発が活発に行われている。表2にUV加工上考慮すべき項目を挙げてみた。

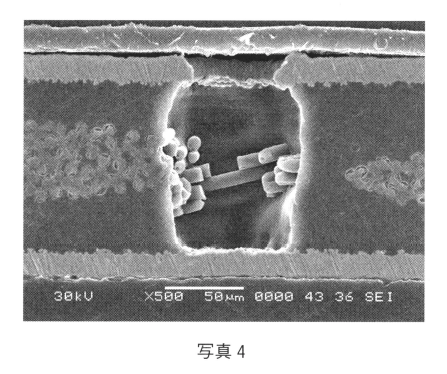

特に、UV光を用いた場合、下層の銅表面の吸収率が高く、銅箔を溶融又は貫通させる事ができる。これは、絶縁樹脂がUV光に対する透過率が高いと品質問題を発生させる事がある。写真4に波長355nmに対する透過率が高い素材を用いた場合の加工例を示す。写真から明らかな様に、樹脂を加工中に透過光が下層銅箔に到達し、樹脂部との境界に剥離現象を起こしている。

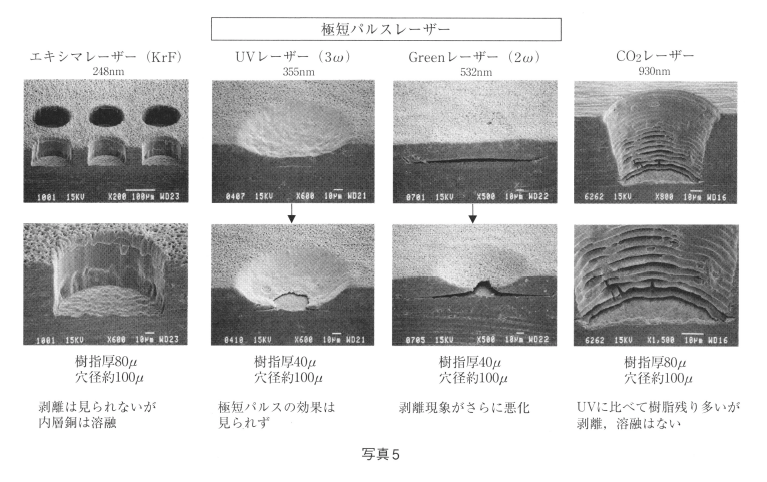

UV光は、小径且スミアの少ない穴あけが可能だが、全ての素材に適している訳ではない。波長とその素材との吸片又特性が重要となる。参考までに、銅箔とガラスクロス材を加工した例を写真5に示す。UV光はガラスクロス部の透過率が高く、クロス部の突き出しが発生する。

図5にプリント基板に使用される主な材料の波長吸収特性を示す。UVレーザーは波長が355mnであり、ガラス材を透過しやすい。逆に銅等の金属材の吸収率が高く、加工面のエネルギー密度を高めれば、金属の微細加工(穴あけ、切断)が可能である。

6. 今後の動向

2、3年前と比較しUVレーザーの性能及び信頼性は飛躍的に向上した。量産用途で充分に使用でき、従来の炭酸ガスレーザー装置と比較し、次のメリットがある。

① スミアの少ない小径加工(φ20-100)が可能

② φ50-60ミクロン以下は生産性に優れる

③ 焦点深度が長く、穴径が安定

④ ガルバノ光学系が高精度・高速化

今後、UVレーザーは更なる高出力が図られ、最大出力20Wと数年前の一桁高い発振器が登場してくる。又、第3高調波のみならず、更に短波長の第4高調波(266nm)も穴あけ用途に採用されるものと思われる。

目次へ ∧

[参考文献]

1) 電子材料10月号(工業調査会)微細加工用UVドリルマシン、礒圭二

2) 精密加工学会“新モノ作り時代”を切り拓くレーザー加工技術

3) 砥粒加工学会特集機械加工を代替するレーザー加工の新技術

目次へ ∧