第4章 マクロレーザープロセシング(レーザーマクロ加工)

9. レーザークラッディング

目次

1. はしがき

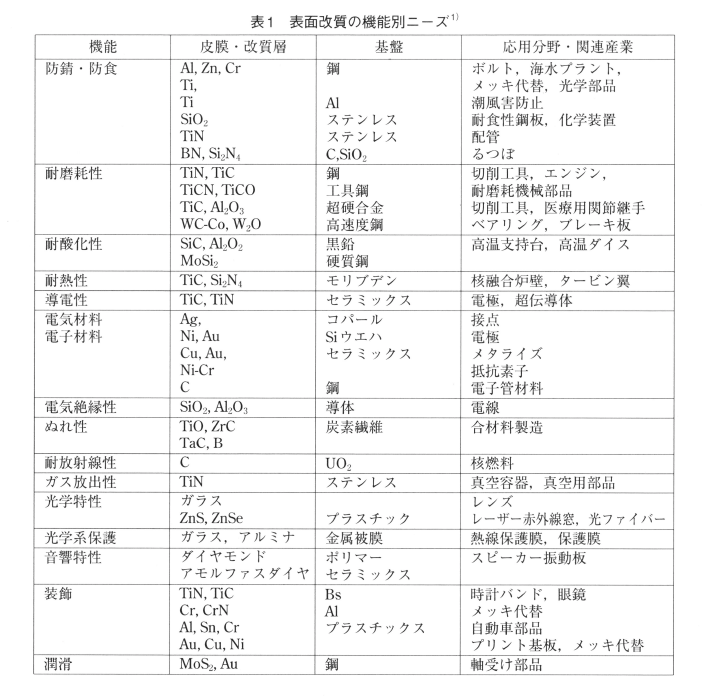

近年、レーザーを始め、プラズマ、イオンビーム、電子ビームなどビームエネルギーを用いた金属の表面加工技術が開発され、各種部品の多機能化、長寿命化、高性能化などに広く利用されるに至った。すなわち、ここ20年間に材料工学のみならず半導体工学、精密機械工学、電子工学などの分野においても、金属、合金、酸化物、炭化物、窒化物などの薄膜生成や皮膜形成により、物理的、化学的、機械的な表面機能の強化、電気的機能の付加、光沢や色彩の変化による意匠性の付与などの目的で高エネルギービームによる表面加工技術が研究開発され、表1に示すように実用化されている1)。レーザーによる皮膜生成による研究も近年盛んで、すでにレーザークラッディングは自動車産業、エネルギー産業、機械産業などで実用化されている。ここではレーザークラッディングを概説する。

無料ユーザー登録

続きを読むにはユーザー登録が必要です。

登録することで3000以上ある記事全てを無料でご覧頂けます。

登録することで3000以上ある記事全てを無料でご覧頂けます。

- @optipedia.info ドメインより登録の手続きを行うためのメールをお送りします。受信拒否設定をされている場合は、あらかじめ解除をお願いします。

- Gmailをお使いの方でメールが届かない場合は、Google Drive、Gmail、Googleフォトで保存容量が上限に達しているとメールの受信ができなくなります。空き容量をご確認ください。