第4章 マクロレーザープロセシング(レーザーマクロ加工)

4. レーザー溶接

1. レーザー溶接に使われる発振器

現在産業的に使われているレーザー発振器の種類とその最大出力を表1に示す。従来は炭酸ガスレーザーとNd:YAGレーザーが主に使われていたが、最近ビーム品質の良い高出力固体レーザーが開発され、また大出力の半導体レーザーも出現し、溶接も新しい時代に入ってきたといえよう。

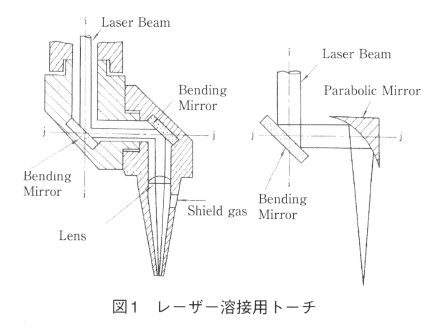

図1にレーザー溶接用トーチの構造を示す。溶接部の酸化を防ぐため、通常はアルゴン(Ar)、ヘリウム(He)などの不活性ガス、あるいは窒素(N2)などのガスをシールドガスとして流す。シールドガスはレーザービームと同軸に流す場合と、サイドノズルから斜め横方向に流す場合がある。なお、大出力炭酸ガスレーザー溶接の場合はレーザープラズマの発生しにくいヘりウムガスを使うことが多い。また、金属プラズマを除去するために、横方向からプラズマコントロールガスと呼ばれる高速気流を流す場合もある。

目次へ ∧

2. レーザー溶接における母材入熱携帯

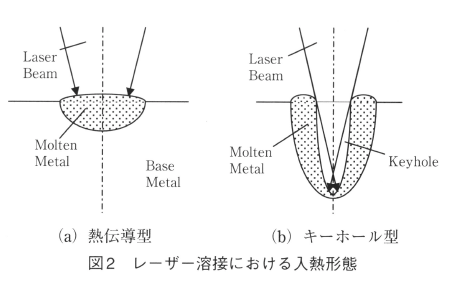

レーザー溶接においては、集光点でのパワー密度により図2に示すように2種類の入熱形態がある。パワー密度が低い場合は、図2(a)に示すように表面加熱となり、溶融は熱伝導により生じるので熱伝導型溶込みと呼ぶ。一方、パワー密度が高くなると、激しい蒸発が生じその蒸発反力のため溶融値に深い穴(キーホールと呼ぶ)が形成され、幅の狭い深い溶込みが得られる。この場合は線熱源的入熱形態となり、キーホール型溶込みと呼ばれる。

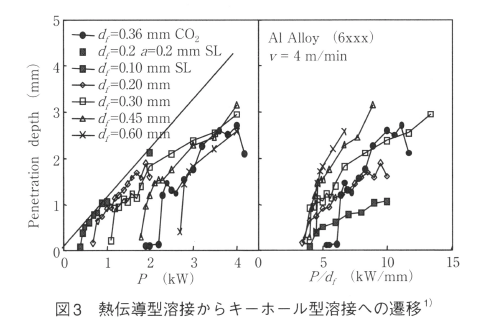

熱伝導型溶込みからキーホール型溶込みに移行する臨界パワーについてDausingerら1)は種々の異なるレーザーについて調査した。その結果を図3に示す。集光径もの異なる種々のレーザーにおいて、いずれも或る出力以上で熱伝導型からキーホール型へ移行するが、レーザーによってその遷移出力域が異なっている。

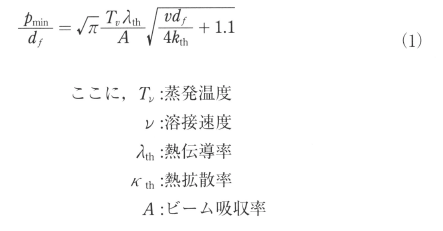

Dausingerら1)は溶込みモードの遷移スレッシュホールドはレーザー出力Pやパワー密度P/dfではなく、パラメーターP/df2で整理できることを示している。この場合、遷移スレッシュホールド値Pmin/dfは次の式で表されるとしている。

3. レーザー溶接の特徴

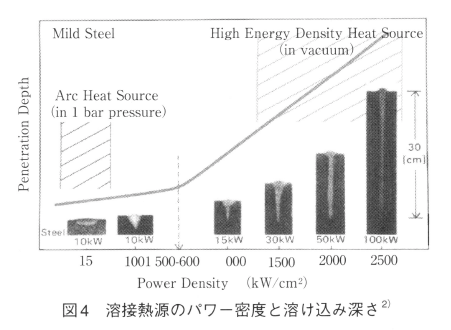

溶融溶接で最も一般的な溶接法はアーク溶接である。アークのパワー密度は15kW/cm2であるのに対し、集光したレーザーのパワー密度は1MW/cm2を越える。レーザーに匹敵するパワー密度を有する溶接熱源は電子ビー厶のみである。

溶融溶接の発展史を見ると、パワー密度の高い溶接熱源の開発とともに溶接部の品質および生産性が著しく向上してきた。図4に溶接熱源のパワー密度が溶込み深さに及ぼす影響を示す2)。

軟鋼の場合、熱源パワー密度が500-600kW/cm2を境にパワー密度が上昇すると、溶込み深さは急激に深くなり溶融幅は狭くなる。これは、前掲の図2に示したように、蒸発の反力により深いキーホールが形成されるためである。現在、あらゆる溶融溶接で電子ビーム溶接が最も高品質・高精度溶接が可能である。レーザー熱源も電子ビーム熱源と同等あるいはそれ以上のパワー密度を有するので、高品質溶接の可能性が大である。ただし、新しい溶接法であるため種々の解決すべき問題が多く有る。

レーザー溶接は今までにない高パワー密度熱源を利用した溶接であるため、未だ未知の現象が多く有り今後の研究開発の結果が待たれる。しかし、現在までに解明された結果から、レーザー溶接の特徴は次のようにまとめられる。

レーザー溶接の特長を列記すると;

1) 雰囲気圧力に関係なくで非接触溶接が可能、

2) 溶接速度が早いため冷却速度が早くなり、溶接熱影響部の幅が狭く、溶接金属の結晶が微細化され、高品質な溶接継手が得られる、

3) アスペクト比(溶込み深さとビード幅の比)の高い低入熱溶接法であるため、変形の少ない高精度溶接が可能である。

4) 電子ビーム溶接で問題となる磁性材料の残留磁気の影響を受けない。

5) X線の遮蔽を要しない。

6) レーザー光に対して透明な窓であれば、窓越しの溶接が可能である。

一方、問題点としては;

1) ビーム集光径が小さく高速溶接であるので、高い開先精度と高剛性のジグを要する。

2) 大出力レーザー溶接では、レーザー溶接特有のポロシティが発生しやすい。

3) 凝固割れ感受性の高い材料では、凝固割れが発生しやすい。

4) 炭酸ガスレーザーなどの長波長レーザーではプラズマ吸収が生じるので、プラズマ除去などの対策が必要である。

4. レーザー溶接における溶込み深さと雰囲気圧力

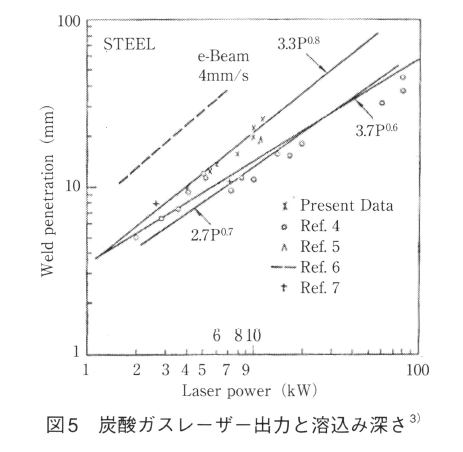

レーザー溶接や電子ビーム溶接では照射部のパワー密度が非常に高いため、図2に述べたように、溶融池表面から激しい蒸発が生じその反動力で深いキーホールと称する孔が生じる結果、深い溶込みが得られる。図5に炭酸ガスレーザーおよび電子ビームの出力と溶込み深さの関係を示す3)。溶込み深さは、両対数目盛上で、出力とともに直線的に増加するが、その傾きはレーザー発振器により異なる。これは、発振器によりビームモードおよび集光径が異なるためである。

図5によれば、同一出力では電子ビーム溶接の方が深い溶込みが得られる。一般に、レーザー溶接は電子ビーム溶接よりも溶込みが浅いという認識が一般化しているが、一方は大気圧中であり、もう一方は真空中であり、一概には比較できない。

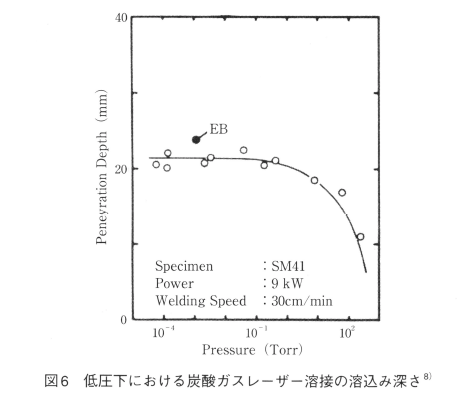

荒田ら8)は炭酸ガスレーザー溶接を減圧下で行った結果、図6に示すように圧力低下とともに溶込み深さは急激に増加し、10-1Torr以下では溶込み深さは一定値を呈するようになる。また、同一出力の電子ビーム溶接の溶込み深さに近くなることを確認している。

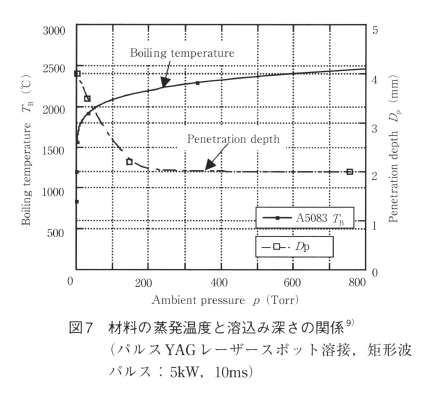

片山ら9)も、アルミニウム合金(A5083)のパルスYAGレーザーを低圧雰囲気下で行い、圧力低下とともに溶込み深さが増加することを確認している。彼らはこの原因として、雰囲気圧力の低下とともに、蒸気圧の関係で金属の蒸発温度が低下し、蒸発が活発になるため、蒸発反力が増加し溶込み深さが増すとしている。

材料の蒸気圧はpvは次式で表される。

![]()

ここに、T:温度 A、B、CおよびD:材料特有の常数

図7に上式より計算したアルミニウム合金の蒸気圧から計算した沸点と雰囲気圧力との関係、および実測したパルススポット溶接部の溶込み深さを示す。材料の沸点が大幅に低下する圧力域で溶込み深さが大いに増加することが分かる。

以上述べたように、低圧条件下では、材料の蒸発が促進される結果、深い溶込みが得られる。さらに、長波長の炭酸ガスレーザー溶接では、蒸気プラズマおよび雰囲気ガスプラズマの密度が低下するため、プラズマ吸収が生じにくくなり、低圧条件での溶込み深さ増加の効果が大きい。

すなわち、電子ビームとレーザーを同一雰囲気圧力で比較すればその溶込み形状および溶融深さは殆ど同じになる。電子ビームは粒子加速器であり、一方レーザーは電磁波共振器で、エネルギーの伝送手段は異なるが、材料中で一端熱化した後はほぼ同じ現象が生じる。

5. 溶込みに及ぼす各種溶接パラメーターの影響

レーザー溶接においては、同一材料でもレーザー照射条件や溶接速度、シールドガスの種類と流し方、など様々な要因によって母材の溶融状態が異なる。ここでは、母材表面に対するビーム焦点位置、光学系の焦点距離、ビームパワー、溶接速度、連続発振とパルス発振、などの影響について述べる。

目次へ ∧

5.1 焦点位置の影響

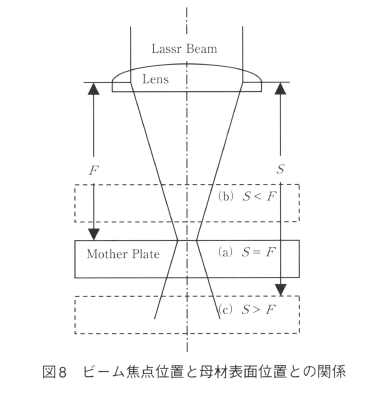

集光したレーザー光は焦点位置において最もパワー密度が高い。しかし、実際の溶接では母材表面とビーム焦点位置との関係はいつも一定に限られるとは限らない。図8にレーザービーム焦点位置と母材表面位置との相対関係を示す。

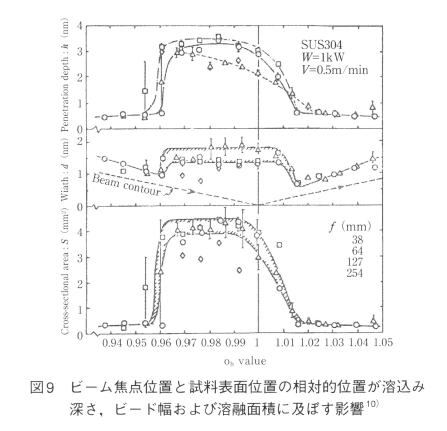

焦点位置と母材表面との相対位置が変化すると、母材表面におけるパワー密度が変わるため、当然蒸発反力によるキーホール深さが変化する。図9に母材表面位置に対するビーム焦点位置の母材溶融特性に及ぼす影響を示す。図中のデータは同一発振器で異なる焦点距離の集光径光学系を用いた時の結果も同時に含んでいる。なお、焦点位置と母材表面位置との相対位置関係を示す無次元量αβ 値とは

![]()

で定義される無次元量である。

図9の結果によると、溶込み深さ、ビード幅および溶融断面積は母材表面よりも焦点位置が母材内部にある時(αβ<1)の方が大きくなっていることが分かる。

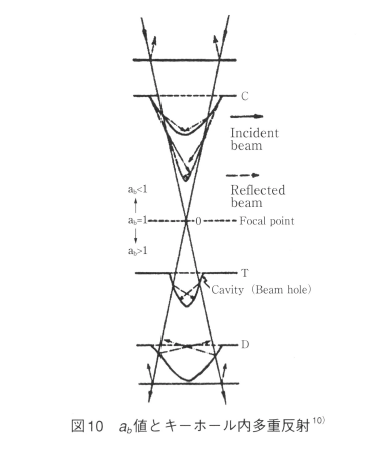

これについて、荒田ら10)は図10に示すように、焦点の前後で収束するビームと発散するビームとで、キーホール内における多重反射の程度が異なり、実効的ビーム吸収エネルギーに差異がでるためとしている。

目次へ ∧

5.2 ビームパワーと溶接速度の影響

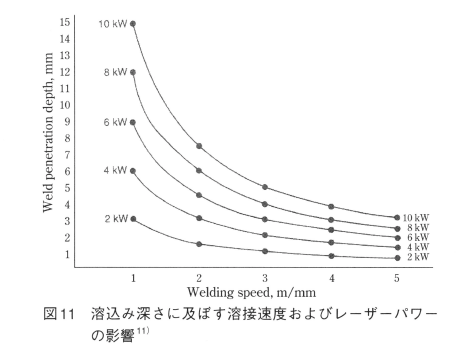

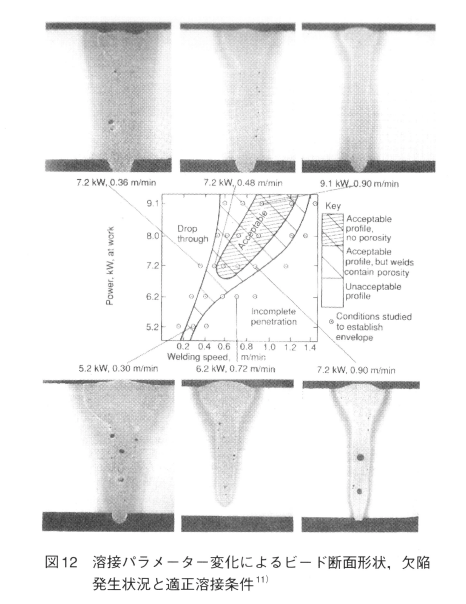

前掲の図3に示したように、ビームパワーが増すほど溶込み深さは増加するが、直線的には増加せず、飽和する傾向がある。実際の溶接施工を行うに当たり、ビームパワーと溶接速度が溶込み深さに及ぼす影響を定量的に把握しておく必要がある。同時に、これら溶接パラメーターの変化に対しビード断面形状の特徴と欠陥の発生状態も把握しておかないとならない。図11および図12にそれらの例を炭酸ガスレーザー溶接の場合について示す7)。なお、これらの定量的データは使用するレーザー装置により異なるので、個々の装置について特性を把握しておかねばならない。

目次へ ∧

5.3 連続発振とパルス発振

レーザー溶接には、連続発振およびパルス発振の両方が使われる。特に、YAGレーザー溶接ではパルス発振レーザーが良く使われている。

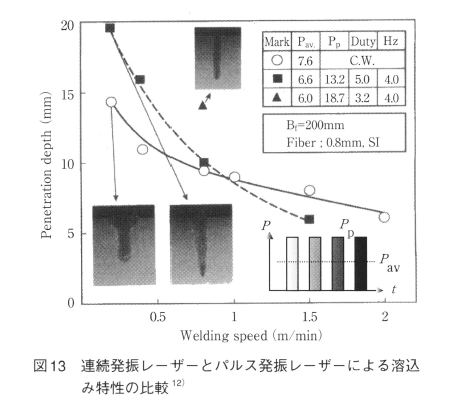

図13に連続発振のYAGレーザーと変調パルス発振のYAGレーザーによる溶接結果を示す。パルスレーザー溶接では、平均出力Pav。が連続レーザーの場合よりも低いにも拘わらず、低速域で深い溶込みを呈する。この結果から、最大溶込み深さは平均出力ではなく、パルスのピーク出力Ppで決まることが分かる。また、溶込み断面形状に注目すると、連続レーザー溶接ではビード上端部若干太くなる、いわゆるネイルヘッド形状を呈するが、パルスレーザー溶接ではネイルヘッド部は消失しており、より電子ビーム溶接のビード断面形状に近づいている。

目次へ ∧

6. パルスレーザー溶接における欠陥発生と抑制法

レーザー溶接でも、アーク溶接の場合と同様に、種々の溶接欠陥が発生する。中でも深刻なのは、レーザー溶接特有のポロシティ発生と凝固割れの発生である。

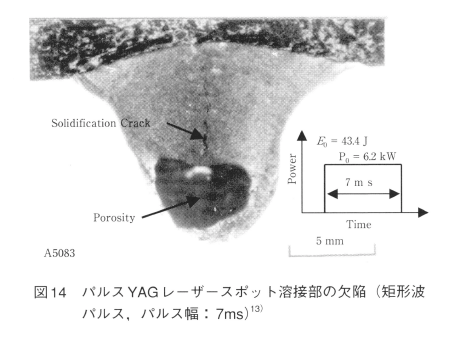

図14にパルスYAGレーザーによるスポット溶接部に発生するポロシティと凝固割れの状況を示す。この場合、パルス幅5msの矩形波状パルスを用いている。溶接後の表面には欠陥らしきものは認められないが、内部は写真に見られるような大きな欠陥が発生しており、実用上大きな問題である。

パルスレーザー溶接におけるポロシティの発生は、パルス波形と密接に関係している。矩形波パルスでは、レーザー照射部が急速に加熱溶融され、キーホールが急速に形成される結果、溶融部の一部がスパッタとして飛散する。また、レーザー終了時に突然パワーがカットされるため、キーホールを維持していた蒸発の反動力が突然消失し、キーホールが上部で崩壊し特有なポロシティがキーホール底部に残る13)。

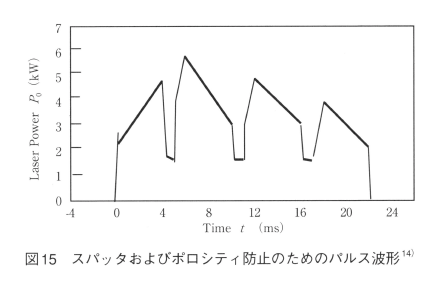

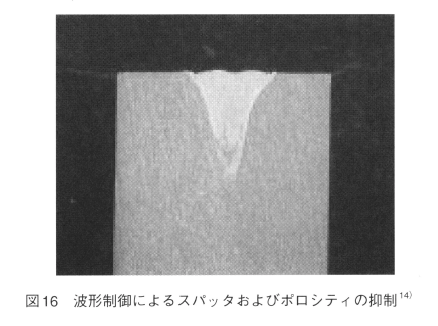

パルススポット溶接でポロシティを防止するためには、パルス波形制御が最も有効である。図15に制御したパルス波形の一例を、図16にその結果を示す14)。この波形の目的は、レーザー照射初期にゆっくり加熱し、溶融が十分に進行した時点で強いパルスで深いキーホールを形成し、その後はキーホールの深さを徐々に浅くし、キーホールの崩壊を防ごうとするものである。

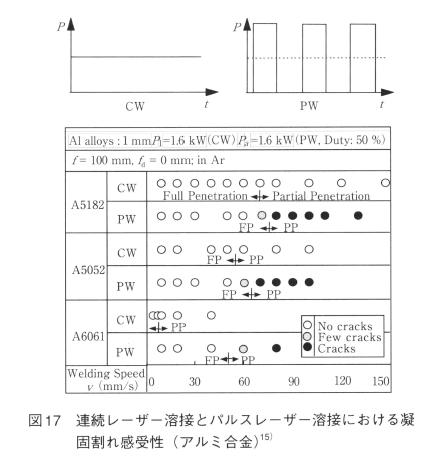

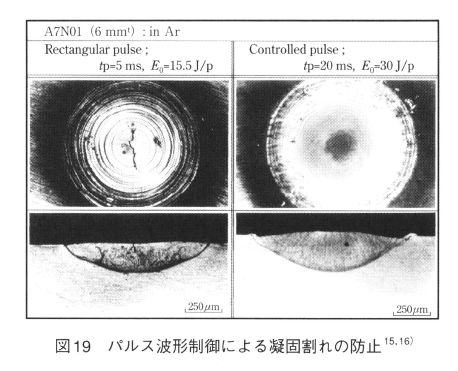

パルススポット溶接では熱履歴が極めて早いため、一部のステンレス鋼やアルミニウム合金では割れ感受性が著しく増す。図17に各種アルミニウム合金の連続レーザー溶接と変調パルスレーザー溶接における凝固割れ発生状態を示す15)。連続レーザー溶接では凝固割れは発生していないが、パルスレーザー溶接では高速度域で凝固割れが発生する。なお、割れの発生する速度域は、完全溶込みから部分溶込みに移行する速度に対応している。これは、完全溶込み溶接では熱流は2次元的であるのに対し、部分溶込み溶接では3次元的熱流になるため冷却速度が早くなるためと解釈される。

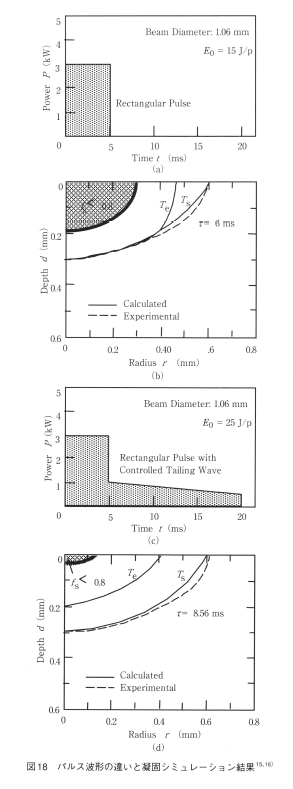

凝固割れ感受性が高くなる理由は、凝固時のデンドライトの成長速度が早い場合に固-液共存域(マッシーゾーン)が大きくなるためである15,16)。したがって、凝固時の熱履歴速度を緩和する方法が有効である。図18に矩形波パルスとテーリングパルスを付加したパルスでスポット溶接を行う際の凝固シミュレーション結果を示す。なお、図(b)および(d)はデンドライトの先端が溶融池中央に表面に到達した時の固相率80%以下のマッシーゾーンの大きさを示す。矩形波入力の時のマッシーゾーンの大きさは、(b)に示すように最終凝固段階で固相率が80%以下のマッシーゾーンは非常に大きいことが分かる。このため、僅かな引き張り応力が作用するとこの部分は簡単に割れる。

7. 連続レーザー溶接における欠陥発生と防止策

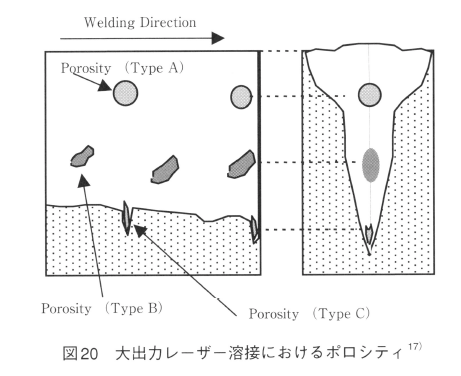

近年レーザー出力増大に伴い、中厚板のレーザー溶接の需要が高まっている。しかし、大出力レーザー溶接においては、特に部分溶込み溶接においては、図20に模式的に示すようなポロシティが発生する。特に、タイプAおよびBに示すポロシティは他の溶融溶接法では見られないもので、大出力レーザー溶接特有のものである。

大型の球形をしたポロシティはビード上部のネイルへッド部に生成し、斜め上方へ伸びた大型ポロシティはネイルヘッド下部のビード幅の狭い部分に形成される。この場合、ポロシティの上部は必ず溶接方向へ傾いている。タイプcのポロシティは電子ビーム溶接でも良く見られ、溶込み底部のスパイク部に形成される。

タイプAおよびBのポロシティ生成機構は長らく不明であった。ただ、経験的にヘリウムやアルゴンなどの不活性ガスをシールドガスに使用した時多発し、順窒素シールド中では発生しにくいことが分かっていた。

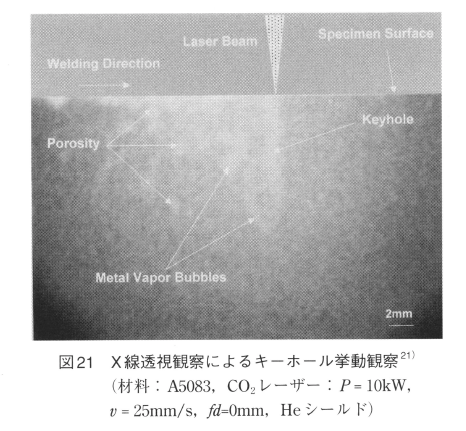

松縄ら13〜17)のは、キーホール動的挙動を解明するために特殊なマイクロフォーカスX線透視装置を開発し、高時間分解能観察を行った17〜21)。同時に、レーザープラズマおよび溶融値表面の挙動を高速度ビデオで同期観察を行った。図21にX線透視像の一駒を示す。図では深いキーホールが明瞭に観察されるとともに、キーホール先端部から多数のバブルが放出され、その多くがポロシティとして溶接金属内に残存している様子が分かる。静止画ではキーホールは安定に形成されているように見えるが、動画ではキーホールは形状およびサイズが動的に激しく時間変動していること、およびキーホール先端部から発生したパブルが溶融池内を複雑に移動することが確認されている。

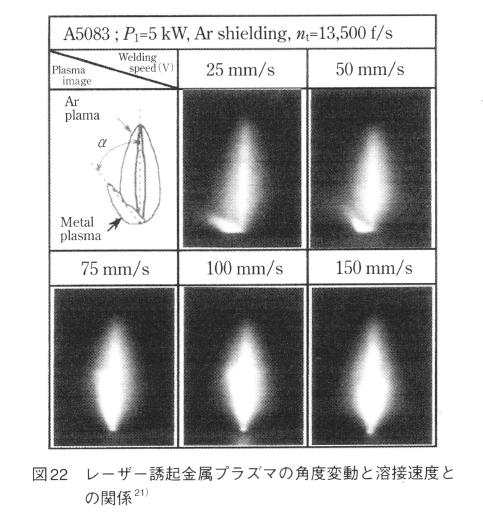

以上述べたように、従来レーザー溶接中のキーホールは安定に形成されているとする考え方が否定されたことになる。ただし、キーホールの不安定現象は溶接速度の上昇と共に緩和され、ポロシティ発生も少なくなることが明らかにされている。また、溶接中にキーホールから噴出する金属プラズマは、図22に示すように、噴出最大変動角度が溶接速度上昇と共に小さくなり、キーホールの不安定挙動と密接に関係している。

以上述べたように、部分溶込み型のレーザー溶接中のキーホールは準安定状態にはなく、激しく変動していることが判明した。なお、キーホールが板裏面まで貫通する完全溶込み型溶接では、キーホールの変動が緩和され、ポロシティの発生も大いに減少する。松縄ら13〜17)のは各種材料および種々のレーザー溶接条件について、詳細なx線透視観察および溶融地表面とプラズマの挙動観察を行った結果、キーホールの不安定挙動はキーホール前壁における金属の蒸発形態に起因していることを明らかにした。

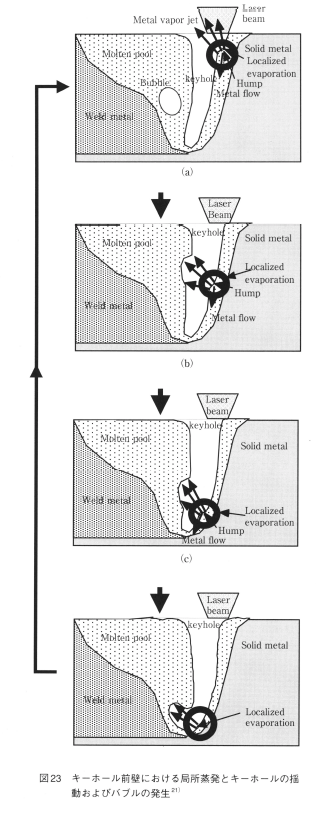

キーホール内での金属の蒸発は主としてキーホール前壁で生じるが、蒸発は前壁で均等に行われているのではない。図23に示すようにキーホール前壁に形成される階段状のハンプ部で局所的に激しい蒸発が生じ、この部分から強い金属蒸気のジェットが発生する。蒸発の反力により、ハンプはキーホール前壁上を下方へ向かって押し流される。

ハンプがキーホール上方に存在する場合、金属蒸気のジェットはキーホール開口部から外部へ排出される。

しかし、ハンプがキーホール内部に移動すると、金属ジェットはキーホール後壁の溶融金属に衝突して液面を窪ませる、この窪みの位置はハンプの移動と共に変わるので、キーホール全体が大きく揺動する。このキーホールの揺動と開口部からの金属蒸気流の排出方向が変化するため、キーホール内にシールドガス等が混入する。ハンプがキーホール底部に達すると、金属ジェットはシールドガスと共に溶融金属内に潜り込み、孤立化してバブルとなり溶融金属内を移動する。バブルの大半は溶融池後部で凝固壁に捕捉されてポロシティとなる。

以上がキーホール不安定に起因するポロシティの形成機構である。なお、ポロシティ内のガス分析結果によると、ガス成分の90%以上がシールドガスであり、その他若干の空気も含まれていた17,18,21)。また、ポロシティ内壁には蒸発金属の酸化物が付着していることが確認されている。

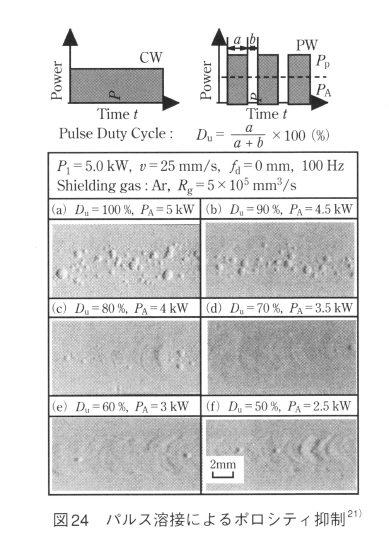

ポロシティの発生を抑制するにはキーホールの安定化を図れば良いことになるが、これは容易ではない。そこで、パルス溶接によりキーホールが不安定になる前にー端キーホールを閉じる方法が有効と考えられる。図24にパルスレーザーにおけるデューティーサイクルとポロシティとの関係を示す17,18,21)。

パルス周波数とデューティーサイクルを適切に選定することにより、ポロシティを完全に抑制することが出来る。

以上、中厚板のレーザー溶接で発生する溶接欠陥の発生機構とその防止策について述べた。しかし産業界において最もレーザー溶接が使われているのは自動車用薄鋼板の溶接である。自動車ボディ用鋼板には、腐食防止のため亜鉛メッキ鋼板が広く使われている。亜鉛は、溶融温度(692.5K)および蒸発温度(1,180K)が鋼の融点(1,813K)より遙かに低いため、特に重ね溶接では板間に亜鉛蒸気が発生し様々な欠陥を発生する。

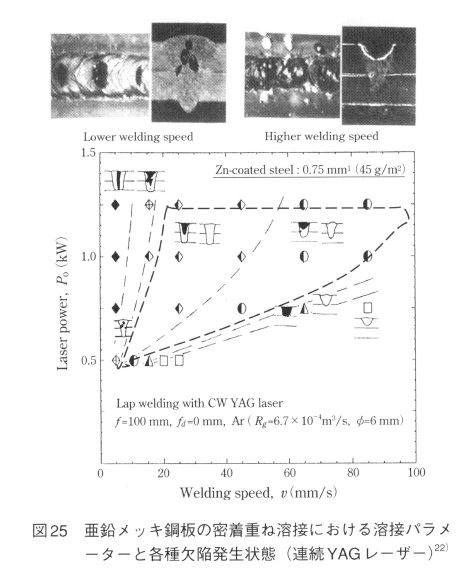

図25に密着重ね連続YAGレーザー溶接におけるビード形成に及ぼすレーザーパワーと溶接速度との関係を示す。全ての溶接条件範囲で何らかの欠陥発生が認められるが、図中の破線で囲った条件域では正常な溶接結果が得られる場合がある。また、一般的に低溶接速度の場合はビード表面に断続的に大きなピットが形成され、その他表面からは正常に見える部分にもその内部には大きなポロシティが見られる。一方、高速域ではビード表面に連続して深いアンダーフィルが形成されている。

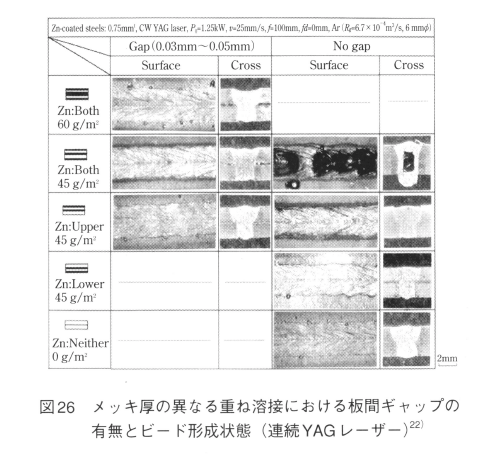

図26にメッキ厚みの異なる材料の重ね溶接における板間ギャップの有無とビード形成状態を示す。メッキ層が厚い場合でも、0.03〜0.05mmの僅かの隙間があれば、正常な重ね溶接が可能である。しかし、密着状態では板間のメッキ層厚みが厚い時はビード内部に大きなポロシティが発生するが、メッキ層厚みが薄い場合は正常な溶接が可能である。しかし、実用されている片面当たりのメッキ厚45g/m2以上の亜鉛メッキ鋼板の重ね溶接では、密着状態での連続レーザー溶接は極めて困難である。そこで、実用的には0.1mm程度の隙間をあける工夫が色々となされている。

8. 新しいレーザーの出現と溶接への適用

近年、新しい固体レーザーが出現しており、注目を集めている。それらは、ディスクレーザー、ファイバーレーザーおよび半導体レーザー(LD)である。

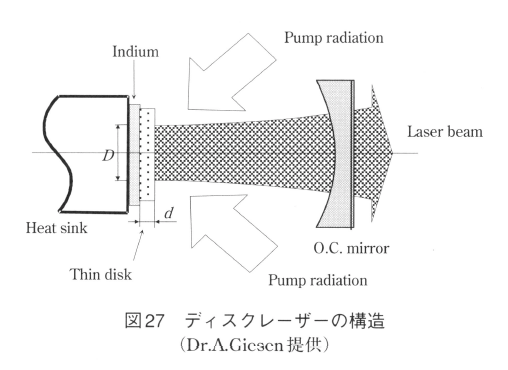

ディスクレーザーは、図27に示すように、直径10mmで厚さ1mm以下のYAGディスクにYb3+をドープしたものを、インディウムろうで直接水冷銅ブロックに接合してある。また、光励起は半導体レーザーで行う。このためディスクの発熱が少なく、かつディスクの冷却が良いため、ビームの品質が従来の固体レーザーに比べて格段に良いのが特徴である。現在出力4kWのディスクレーザーが実用化している。

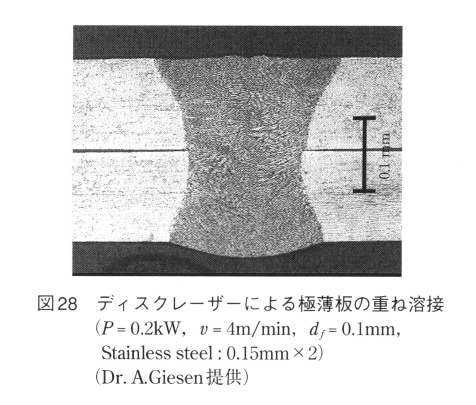

図28にディスクレーザーによる極薄板ステンレス鋼の重ね溶接の結果を示す。一般に、極薄板のキーホール溶接では、キーホール径が大きいと表面張力的な不安定現象により断続的な穴あきビードが形成されやすい。図の場合は、ビーム集光径もが0。1mmと板厚(0.3mm)に比べて十分に小さいため、安定したキーホール溶接が可能になる。

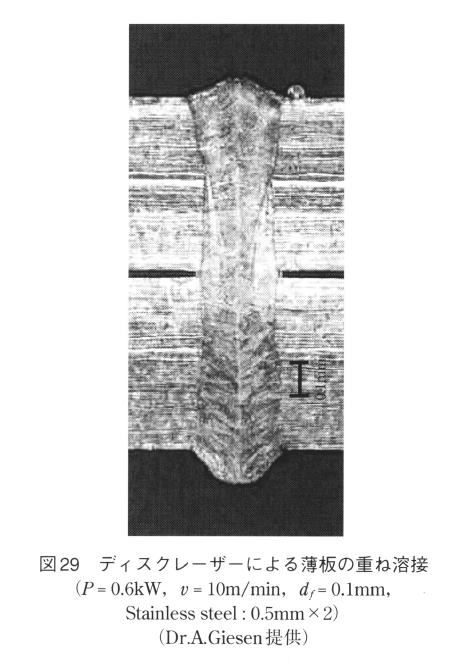

図29に薄板の重ね溶接の例を示す。僅か600Wの出力で極めてアスペクト比の高い完全溶込み溶接が10m/minの超高速で得られる。

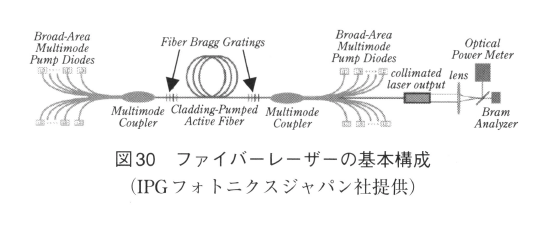

ファイバーレーザーも大きな注目を集めている。ファイバーレーザーの特徴は;

- ビーム品質が極めて良く、電気一光変換効率も30%以上と高い。

- 大出力化が容易である。

- 構造が簡単で、装置がコンパクトである。

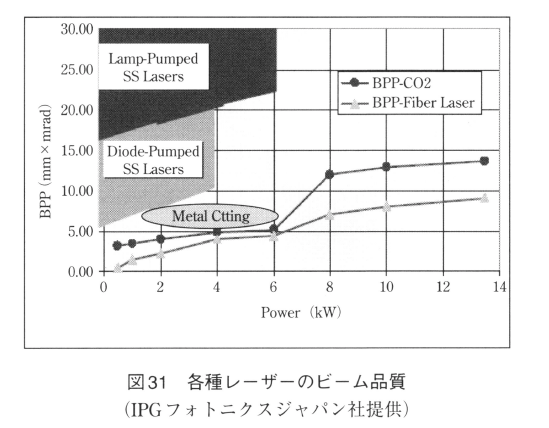

図30に示すように、ファイバーレーザーは同一出力の実用化されているどのレーザーよりもビーム品質が良く、したがって集光点でのパワー密度はどのレーザーよりも高くなる。実用的観点からは、長焦点距離の集光光学系が使用できるため、焦点深度が深くなり、焦点位置と材料表面位置とのずれが生じても溶接結果に大きな変化がでない利点がある。

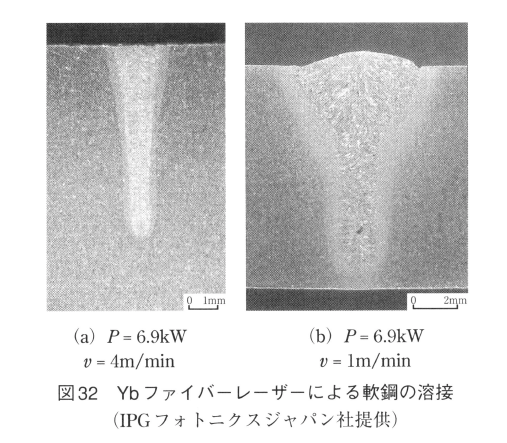

図32に大出力ファイバーレーザーによる溶接ビード断面を示す。ビーム品質の良さを反映して、アスペクト比の高い深溶込み溶接が可能である。

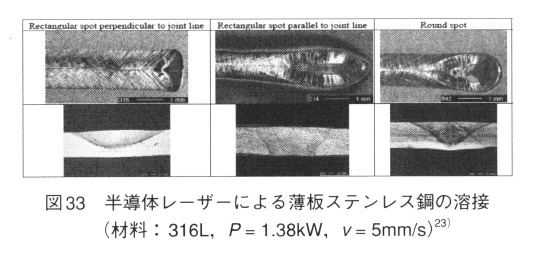

最近半導体レーザー(LD)の高出力化も目覚ましく、出力6kW程度のものも出現している。半導体レーザーはビーム品質が悪く集光性に劣るが、あらゆるレーザーの中で最も電気一光変換効率が高く、40%以上に達する。また、溶接ビードの外観が極めて美麗であり、かつアーク溶接よりも高速溶接が可能なため、薄板の熱伝導型溶接に普及しつつある。

半導体レーザーを直接照射する場合、ビームは矩形状に集光するため、溶接方向とビームの方向により溶込み深さが異なる。図33に示すように、長方形の長手方向にビームを移動させるとビード幅の狭い深溶込み溶接が可能となる23)。なお、図中の円形ビームは、半導体レーザーを光ファイバーに導いたものである。

9. ハイブリッド溶接

レーザーは電子ビームと同等あるいはそれ以上のパワー密度を実現できる溶接熱源である。このため、従来の溶融溶接法に比べて圧倒的に高速・高精度の溶接が可能になった。一方で、集光ビーム径が微少であるため、溶接継手開先の高い精度が必要であり、また高剛性・高精度のジグを要する等の問題があるのも事実である。すなわち、レーザー溶接では、加工条件の祐度が狭い事が問題であった。また、レーザーの宿命として、フォトンコストが高いことも産業応用上大きな問題である。

これらの問題点を解消する目的で、最近他の熱源とレーザーを組み合わせたバイブリッド溶接法が注目されている。組み合わせる熱源は、アークと高周波加熱が中心である。

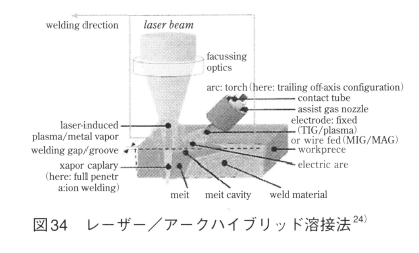

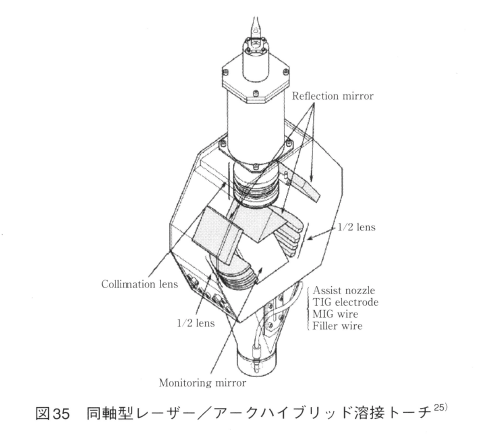

図34にレーザー/アークハイブリッド溶接法の基本構成を示す。レーザーとしては、炭酸ガスレーザー、YAGレーザー、半導体レーザー等が対象であり、アークとしては、TIGアーク、MIG/MAGアーク、プラズマアーク等がある。一般には、レーザーを材料に垂直に照射し、アークは斜め方向から点弧する場合が多い。アークは溶接進行方向に対しレーザービームに先行する場合と、後行する場合とがある。また、図35に示すように、レーザーとアークが同軸に配置されたものもある。

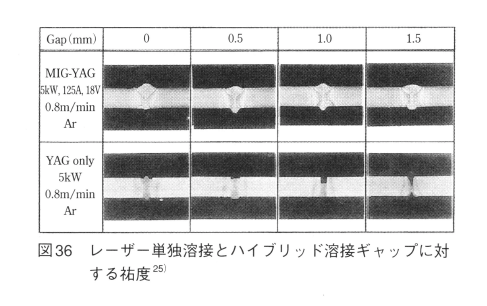

図36に、突き合わせ溶接に対するギャップ祐度の影響をYAGレーザー単独およびYAGレーザー/MIGアークハイブリッド溶接について示す。レーザー単独では僅か0.5mmのギャップでもビード表面部が凹み健全な溶接部が得られない。これに対し、ハイブリッド溶接では1.5mmのギャップがあっての安定な溶接が可能である。

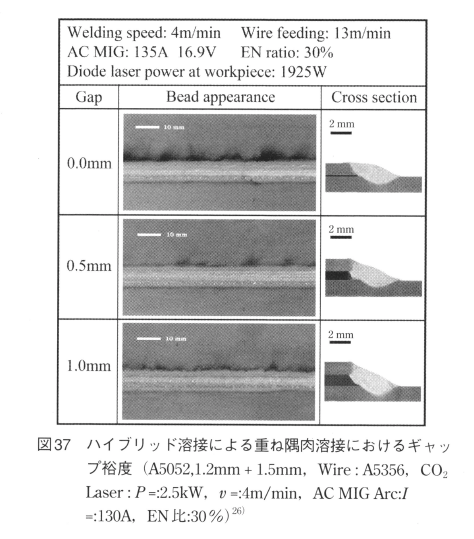

重ね隅肉溶接図では、レーザー単独溶接の場合許容板間ギヤップは上板の厚さの10%程度と云われている。図37は炭酸ガスとACMIGアークを組み合わせたハイブリッド溶接における重ね隅肉溶接における板間ギャップの許容祐度を示す。上板厚の80%以上のギャップが存在しても安定な隅肉溶接部が得られる。

以上のように、レーザー/アークハイブリッド溶接ではギャップの変動があっても安定した溶接が可能となる。さらに、ハイブリッド溶接ではポロシティの発生が低減するとの報告もある25)。

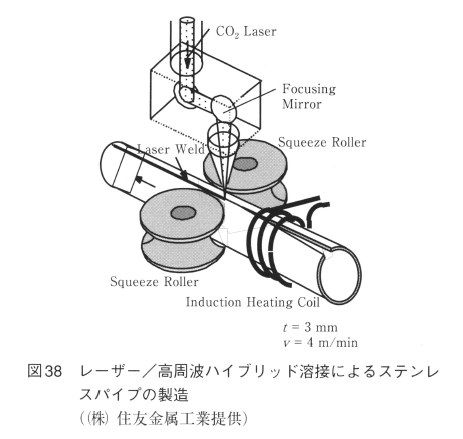

レーザー/アークハイブリッド溶接が実用化する前から、我が国ではレーザーと高周波加熱を組み合わせたハイブリッド溶接法が鉄鋼業界で実用化されている。図38は、ステンレスパイプの製造におけるレーザー/高周波ハイブリッド溶接法の概要を示す。従来は、TIGアークによる溶融溶接あるいは高周波による固相圧接が使われていた。しかし、レーザーと高周波加熱をハイブリッド化することにより、溶接速度と品質の向上が図られるようになった。

最近、欧州でもレーザー/高周波ハイブリッド溶接が自動車用パワートレイン部品の溶接に使われている。これらの部品には、硬度の高い高炭素鋼が用いられるが、レーザー溶接のように急速凝固を伴う溶接では割れが発生しやすい。レーザー/高周波ハイブリッド溶接では、冷却速度が緩和されるので割れ発生を防止できる。

10. レーザー溶接の産業応用

現在、レーザー溶接は種々の産業分野で生産に使われている。以下に、産業別にレーザー溶接の応用例を示す。

目次へ ∧

10.1 自動車産業

世界的に見て、レーザー溶接は自動車業界で最も広く適用されていると云えよう。自動車業界にレーザー溶接技術が導入された初期の頃は、自動車用電装品の溶接が中心であったが、現在ではボディの溶接にも広く応用されている。以下に幾つかの例を紹介する。

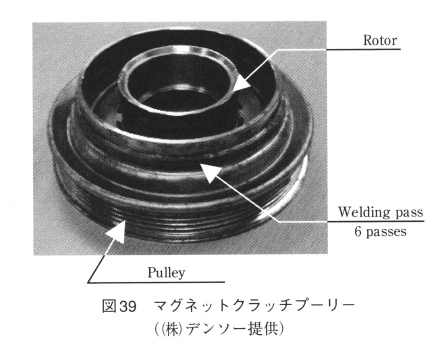

図39はレーザー溶接された自動車用マグネットクラッチプーリーを示す。以前は、プーリー製造に際して、ハブとリムはアーク溶接されていたが、溶接変形が大きいため、溶接後仕上げ機械加工を必要とした。レーザー溶接では溶接後の変形が極めて少ないため、仕上げ加工工程が省略でき、かつ溶接速度が早いため、生産性向上およびコスト低減に大いに役立っている。

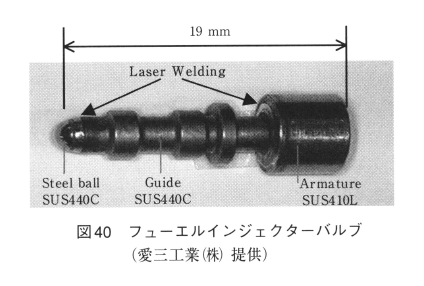

図40はレーザー溶接されたフユーエルインジェクターバルブを示す。この部品の内部には精密な可動バルブが入っているために、溶接による変形は許されない。円周溶接に当たって、レーザービームを2本もしくは3本に分岐して同時に溶接を行うことにより、角変形の発生を防ぐ工夫がなされている。

自動車の動力伝達部品(パワートレイン)にもレーザー溶接が多用されている。図41に変速機ギヤの溶接例を示す。

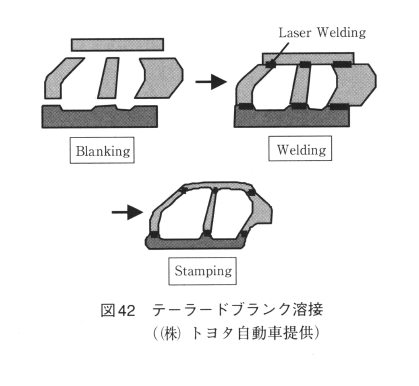

自動車のボディ関係にもレーザー溶接が広く使われている。最も普及しているのがレーザー・テーラード・ブランク溶接である。図42に自動車ボディ側面パネルのテーラードブランク溶接の製法プロセスを示す。本方式では、先ず最終パネルを分割しブランク材を作り、これを集めて平面上で高速レーザー溶接を行い、素材を結合する。この場合、各部位の必要強度に合わせて板厚を変えて溶接する。ついで、結合パネルをプレス加工して最終パネルを製作する。

テーラードブランク溶接の利点は、各部位の必要強度に合わせて板厚を返られるので、従来の一枚板からのパンチ・プレス法に比べて重量軽減が図れる。また、ブランク材化することにより、材料の歩留まりが著しく向上する。一方、溶接箇所を塑性加工するため、われが発生する危険があり、溶接設計、溶接条件および材料選定には細心の注意が必要である。

また、ボディ組み立て工程においても、従来の抵抗スポット溶接に変わってレーザーによる断続溶接が部分的に採用されている。とくに、屋根のピラー材との溶接にレーザー溶接を採用することにより、ボディ全体の剛性が増すため軽量化対策として有効な方法である。

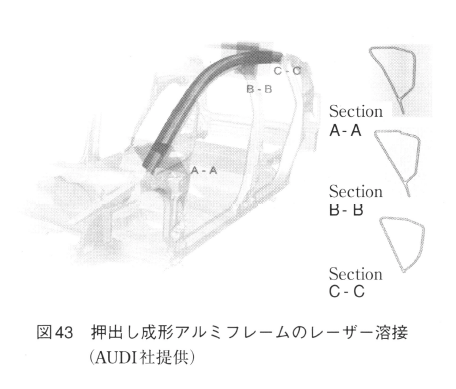

自動車軽量化およびリサイクルの一環としてオールアルミニウム合金のボディも検討されている。アルミニウム合金は融点が低いにもかかわらず、熱・電気伝導率が高いため溶融しにくく、また溶接時に凝固割れが発生しやすい材料で、典型的な難溶接材である。これに対処する一つの方法として高パワー密度熱源の採用がある。このため、アルミニウム合金のレーザー溶接は世界的関心となっている。図43はオールアルミニウム合金のボディに使われる押し出し成形部材のフレームと板材をレーザー溶接する箇所のフレーム断面構造を示す。

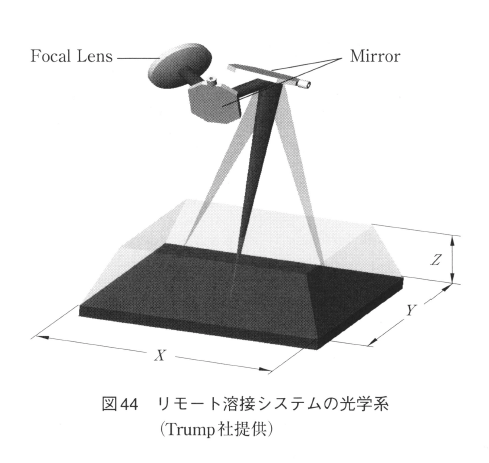

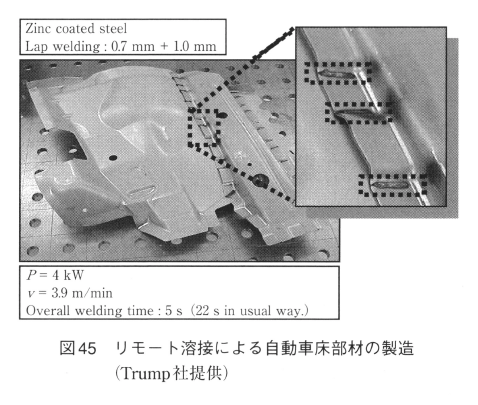

自動車ボディ部材の溶接は連続シーム溶接ではなく断続的なスティッチ溶接が採用されている。従来は、溶接トーチが一定速度で移動しながらレーザービームをオン/オフする。この場合、オフ時もトーチが移動しているため、この移動に要する時間は無駄になる。この無駄な時間を極力短縮するため、最近リモート溶接(スキヤン溶接とも云う)と云う方法が開発されている。この方法は、図44に示すように、集光レンズの後に2枚のミラーを配置し、ミラーの振動によってレーザービームをX-Y平面上を高速度でスキャンする。溶接時にはビームが一定の速度で材料表面上を移動するようにミラーがゆっくり振れ、溶接オフ時にはミラーが高速で振れてビー厶が次の溶接開始点まで素早く移動する。これにより、溶接オフ時の時間を出来るだけ短縮しようとするものである。なお、この方式ではビームが材料に対して斜め入射するため、入射角を小さく保ちながら広い面をスキャンするためには長焦点の集光光学系を必要とする。したがって、使用するレーザーはビーム品質の良いものが要求される。現在は4kW前後の出力を有する高ビーム品質の炭酸ガスレーザーが使用されているが、将来的にはディスクレーザーやファイバーレーザーが使われる可能性が大いにある。

図45に自動車床部品のリモート溶接例を示す。図中に示すように、従来の連続トーチ移動方式では22秒かかっていたのが、リモート溶接では僅か5秒と大幅に時間短縮が計られている。

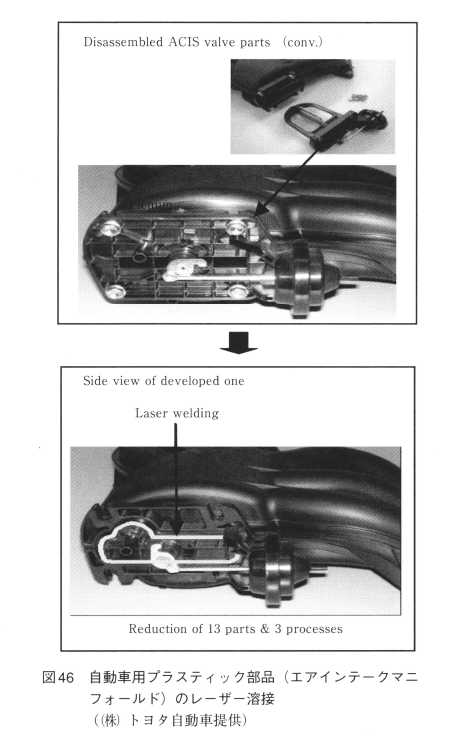

最近、自動車用プラスティック製品へのレーザー溶接適用が進んでいる。図46にエアインテークマニフォールドのレーザー溶接例を示す。従来は、複数のプラスティック部品を機械的に結合していたが、レーザー溶接の採用により部品数と工程数を大幅に低減できる。

目次へ ∧

10.2 電気・電子産業

電気・電子産業は最も早い時期からレーザー溶接技術を取り入れた産業分野であった。最も有名な例はガラス越しのブラウン管電子銃のYAGレーザー溶接である。その他多くの電気・電子部品にレーザー溶接が適用されている。以下に、幾つかの例を示す。

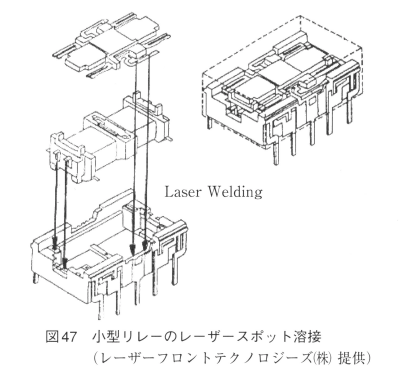

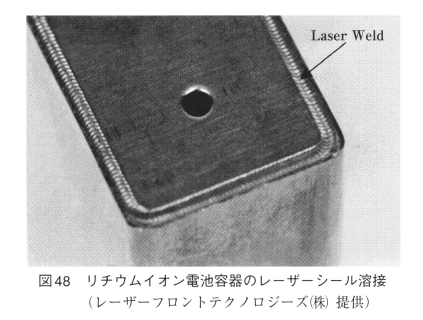

図47に小型リレー接点へのYAGレーザースポット溶接の例を示す。レーザー溶接では溶接後の変形が極小に押さえられるため、精度を要するリレーの溶接には古くからレーザー溶接が採用されている。

図48はリチウムイオン電池の容器(アルミニウム合金)のレーザーシール溶接例を示す。この場合、容器の板厚が極めて薄いため他の溶融溶接法の適用が困難なこと、および溶接に際し内部の電解液に熱的影響を与えてはならないことが要求される。このため、この種の溶接には殆ど全てYAGレーザー溶接が適用されている。

最近、精密可動機構を内蔵した小型部品の外枠容器を、製作最終工程で溶接する製品が増えている。一般に、溶融溶接を行うと、大きな溶接変形が生じるため、最終工程で溶接を行うことは無かった。このため、接合部はフランジ接合などを採用することが余儀なくされていた。しかし、部品の小型化、耐久化およびメンテナンスフリー化の要求から溶接構造の必要性が高まっている。これらの要求に対処できる溶接法としては、現在のところ電子ビーム溶接とレーザー溶接しかない。その一例として、図49に小型バルブ容器のYAGレーザーによるシール溶接の例を示す。先に述べた自動車用各種部品の溶接(図39〜図41)も全く同じ発想の元にレーザー溶接が採用されている。

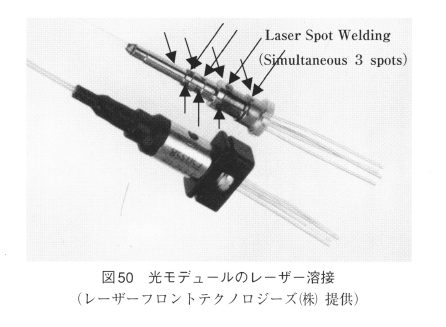

図50はレーザースポット溶接された光通信用モジュールを示す。これは光ファイバー同士をつなぐ器具で、両ファイバーの芯出しを正確に行うために溶接歪みを極小に押さえなければならない。このため、周に沿った3方向から同時スポット溶接を行っている。

この他、圧力センサーのダイヤフラムの溶接に」レーザーが使われている。極薄ダイヤフラム(30μm)の接合は密閉性と耐久性および無歪みが要求されるため、現在のところレーザー溶接に勝る溶接法は無い。

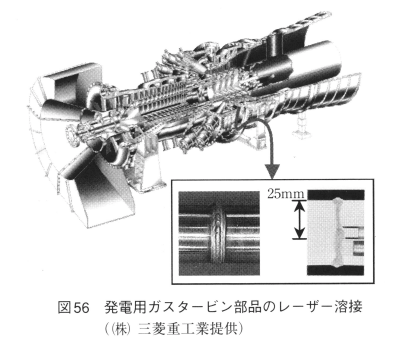

重電機工業界でも古くからレーザー溶接が使われている。例えば、モーターフレームの製造、遮断器(スイッチギア)の圧力容器、熱交換機の管と管版との溶接などに使われてきた。最近では、さらに過酷な条件で使用される機器の一部にレーザー溶接が適用され始めている。これは、レーザー溶接部の品質が著しく向上してきた証である。

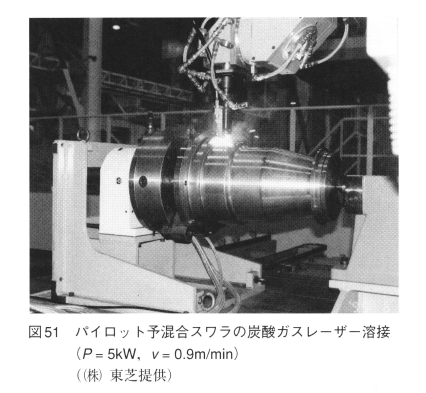

図51はガスタービン燃焼器のパイロット燃料ノズル部品(予混合スワラ)の炭酸ガスレーザー溶接の状況を示す。従来は、丸棒材から削りだして、その部材をTIG溶接で接続していた。図に示す方法では、平板から円筒体を成型し、その部材を炭酸ガスレーザー溶接により接続する。これにより、従来法に比べて材料費の低減、製造コストの低減、軽量化および分解組み立ての簡易化が図られる。

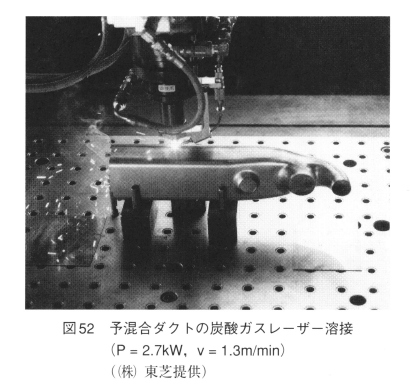

また図52には、ガスタービン燃焼器の予混合ダクトの炭酸ガスレーザー溶接の状況を示す。従来は、精密鋳造法で製作していたが、平板のプレス成形とレーザー切断を組み合わせて、上下2体の部品を溶接してダクトを形成する。これにより、大幅な材料費低減、製造コスト低減および軽量化が実現している。

目次へ ∧

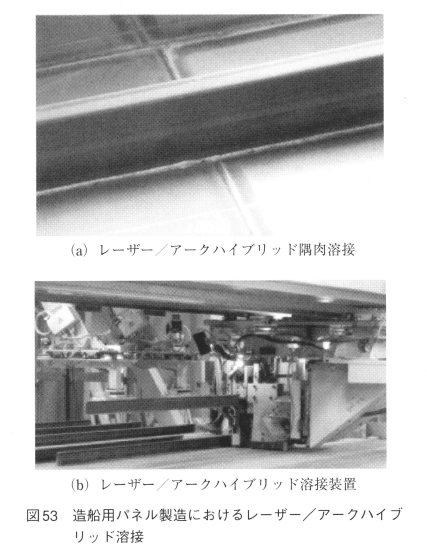

10.3 造船・重機産業

船舶の製造には、溶接技術は不可欠な基幹技術である。船舶に使う鋼材の厚みは、10〜20mm程度のいわゆる中・厚板が中心であり、溶接は圧倒的にアーク溶接が中心となっている。近年のアーク溶接技術は、レーザー溶接技術よりも高度に自動制御化されており、最も経済的な溶接法と云えよう。

しかし、最近の船舶も軽量化が課題となっており、比較的薄い板を使ったパネル構造の採用が進んでいる。パネルは板材(3〜12mm)に多くの補強材(スティフナ一)を隅肉溶接で取り付ける。船に使うパネルは寸法が大きく最大で4x12mにも及ぶため、アーク溶接では溶接変形が極めて大きくなる。この問題に対処するため、最近欧州の造船所ではレーザー/アークハイブリッド溶接法の採用が進んでいる。図53に造船用パネル製造における隅肉溶接部およびレーザー/アークハイブリッド溶接装置を示す。

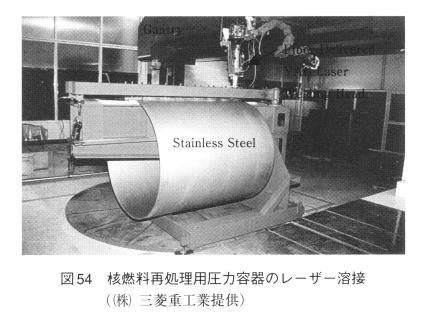

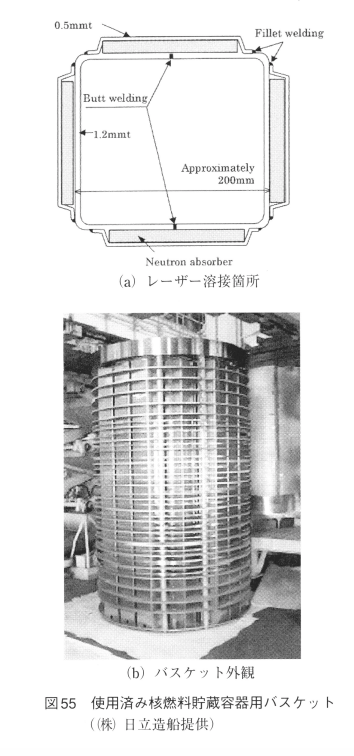

近年、我が国の重工業界では原子力発電プラント関連装置へのレーザー溶接が進んでいる。図54は使用済み核燃料再処理用圧力容器のレーザー溶接例を示す。また、図55には使用済み核燃料貯蔵容器用バスケットのレーザー溶接例を示す。これらの製品は製作数が多いため高価なレーザー溶接を使用しても製造時間が短縮できるため、結果的にコストダウンに貢献している。ザー溶接の適用例を示す。これらの製品は極めて高い溶接品質と精度が要求されるが、最近レーザー溶接を適用する例が増えている。これは、近年のレーザー溶接技術の信頼性が著しく高まっていることの証である。

目次へ ∧

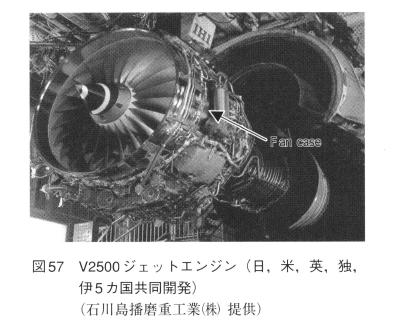

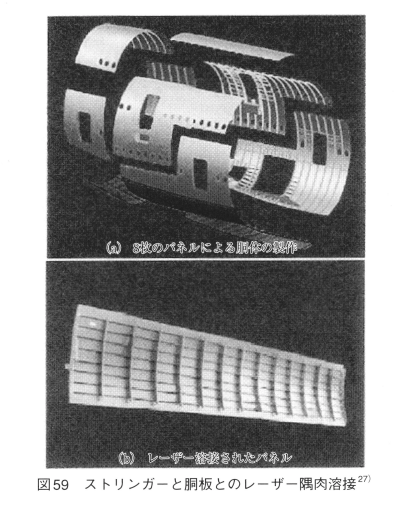

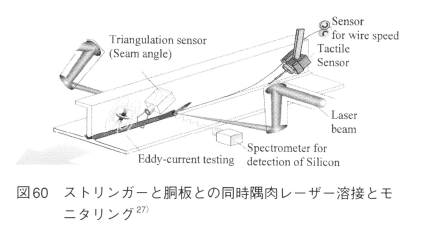

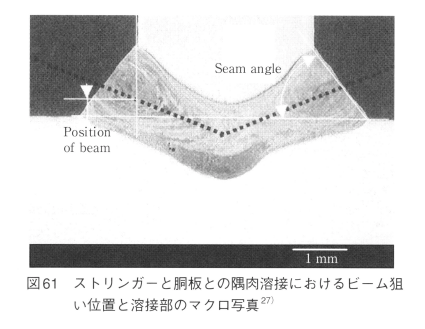

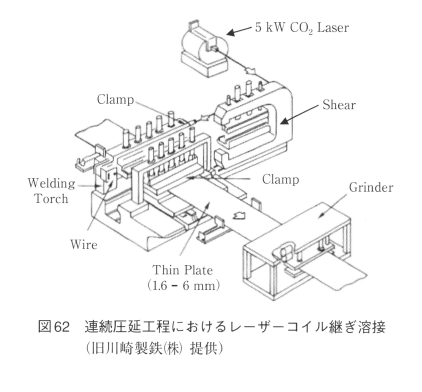

10.4 航空機産業

我が国の製鉄・製鋼産業では、1980年代よりレーザー溶接に多大の関心を払ってきた。実用化した有名な例は図62に示す薄板連続圧延工程におけるコイル継ぎにレーザー溶接を適用した工程である。従来は、フラッシユバット溶接が適用されていたが、レーザー溶接の採用により溶接時間が大幅に短縮され、高価な圧延プラントの装置簡素化に役立っている。

この他、前掲の図38に示した、レーザー/高周波ハイブリッド溶接によるステンレスパイプの製造法が広く採用され効果を上げている。

従来、製鉄・製鋼産業におけるレーザー溶接の適用は主として薄板に限定されていた。最近、厚板の圧延工程におけるレーザー溶接の適用例が報告されている28)。これは、圧延工程に移る前の高温スラブ同士の接合にレーザー溶接が適用されている。厚さ80mmの高温スラブ(温度:約800°C)同士の接合に45kW級の炭酸ガスレーザーが使われている。

目次へ ∧

[参考文献]

1) F.Dausinger, P.Berger & H.Hugel:uLaser Welding of Aluminum Alloys 一 Problems, Approaches for Improvement and Applications一”,Proc, of I CALE 0 (International Congress on Applications of Lasers and Electro-Optics) 2002, Laser Institute of America (LIA), Oct.14 -17, 2002, Scottsdale, AZ, USA, Section A

2) Y.Arata : Plasma, Electron and Laser Beam Technology, ASM,(1986) Color Plates between p.150& p.151

3) A.S.Kaye, A.G.Delph, E.Hanley & C.J.Nicholson.: “‘Improved Welding Penetration of a 10 kW Industrial Laser”, Appl. Phys. Lett., 43 (5)(1 Sept.,1983), p.412-414

4) C.M.Banas : Opt. Eng.17, 3 (1978), p.210

5) A.S.Kaye, A.G.Delph, E.Hanley & C.J.Nicholson : 4th Int. Symp On Gas Flow and Chemical Lasers, Stresa., 1982

6) P.J.Konkol, P.M.Smith, C.F.Willibrand & L.P.Connor : Welding J., 50 (1971),p.765

7) J.H.P.C.Megaw & A.S.Kaye : 4 European Electro-Optics Conference, Utrecht, Proc. Soc. Photo-Op仁 Inst. Eng.,164 (1978), p.241

8) Y.Arata : “Revolution of Material Processing by High Energy Density Beams”, ELECTRON AND LASER BEAM WELDING (Proc, of The International Conference held in Tokyo, Japan, 14-15 July, 1986 under the auspices of the zlnternational Institute of Welding), Pergamon Press (1986), p.67-87

9) S.Katayama, Y.Kobayashi, N.Seto, M.Mizutani, and A.Matsunawa : uEffect of Vacuum on Penetration and Defects in Laser Welding”,Proceedings of ICALEO 2000, Oct. 2-5, 2000, Dearborne, MI, USA, Vol.89, Section C, pp.182-191

10) Y.Arata : Plasma, Electron and Laser Beam Technology, ASM,(1986) “Mechanism of Bead-Transition in Laser Welding”, p.492-497

11) C.Dawes : Laser Welding, Abington Publishing, Abington, England,(1992), p.78-116

12) 石出孝、坪田秀峰、名山理介、下楠喜昭、福本清治 :「厚板レーザー溶接技術の新展開」、レーザー研究 Vol.28、No.ll、Nov.2000、p.750-754

13) A.Matsunawa, S.Katayama, H.Ikeda & K.Nishizawa : “Effect of Pulse Shaping on Defect Reduction in Pulsed Laser Welding”,Proc, of ICALEO,92, 75 (1992). P.547¬556

14) M.Mizutani, K.Tanaka, S.Katayama & A.Matsunawa : “YAG Laser Spot Welding under Microgravity and Vacuum and Pulse-Shaping for Prevention of Porosity”, Proc, of the 7th International Symposium of Japan Welding Society, Kobe, Nov. 20-22, 2001. p.573-578

15) A.Matsunawa, M.Mizutani & S.Katayama : “Mathematical Modeling of Fusion and Solidification in Laser Welding and Evaluation of Hot Cracking Susceptibility”, Proceedings of the International Symposium on Theoretical Prediction in Joining and Welding, Joining and Welding Research Institute, Osaka University, 26-27, Nov., 1996, Osaka, p.197-206

16) S.Katayama, M.Mizutani & A.Matsunawa : “Modelling of Melting and Solidification Behaviour during Laser Spot Welding”,Science and Technology of Welding and Joining, 2-1(1997), p.1-9

17) 松縄 朗、瀬渡直樹、片山聖二 :「高出力炭酸ガスレーザー溶接現象の解明 ーシールドガスとポロシティ欠陥 発生との関係ー」、レーザー研究、28-11(2000)、745〜749

18) N.Seto, S.Katayama and A.Matsunawa : “High-Speed Simultaneous Observation of Plasma and Keyhole Behavior during High Power CO2 Laser Welding : Effect of Shielding Gas on Porosity Formation”, Journal of Laser Applications, LIA, Vol.12, No.6 (2000), pp.245-250

19) S.Katayama, N.Seto, M.Mizutani and A.Matsunawa : “Formation Mechanism of Porosity in High Power YAG Laser Welding”,Proceedings of ICALEO 2000, LIA, Oct. 2¬5, 2000, Dearbome, MI, USA, Vol.89, Section C, pp.16-25

20) S.Katayama, N.Seto, M.Mizutani & A.Matsunawa : “X-Ray rransmission In-Situ Observation of Keyhole during Laser Spot Welding and Pulse-Shaping for Prevention of Porosity”,Proceedings of ICALEO’01, LIA, Oct., 2001, Jacksonville, FL, USA, (Paper No.: E804)

21) A.Matsunawa : “Science of Laser Welding – Mechanisms of Keyhole and Pool Dynamics-” (Invited Paper), Proceedings of ICALEO’02, LIA, Scottsdale, AZ, USA, Oct., 2002, (CDR)

22) SKatayama, YWu & AMatsunawa : “Laser Weldability of Zn-Coated Steels”,Proc, of ICALEO’01, LIA, Jacksonville, FL, USA, Oct. 15-18, 2001, Session C, p.520

23) N.F.H.Kerstens, I.M.Rechardson & B.T.J.Stoop : “High Power Diode Laser Welding AA2024 and AISI316L”,Proc, of : ICALEO’03, LIA, Jacksonville, FL, USA, Oct. 13-16, 2003, p.207

24) D.Petring and C.Fuhrmann : “Recent Progresses and Innovative Solutions for Laser-Arc Hybrid Welding”, Proc, of 1st PICALO (Pacific International Conference on Applications and Optics), LIA, Melbourne, Australia, April 19-21, 2004, p.7

25) T.Ishide, M.Nayama, M.Watanbe, T.Nagashima : “Hybrid TIG-YAG, MIG-YAG Coaxial Laser Welding”,IIW (International Institute of Welding) Doc. XII-1705-02, 26-28 June 2002, Copenhagen, Denmark

26) 仝 紅軍、上山智之、木原貴行、中田一博、牛尾誠夫 :「レーザー・交流パルスミグハイブリッド溶接法による 薄板アルミニウム合金溶接の高速化」、溶接学会論文集、Vol.22(2004)、No.1、p.27-36

27) J.Schumacher, I.Zemer, G.Neye & K.Thormann : “”Laser Beam Welding of Aircraft Fuselage Panels”,Proceedings of ICALEO,02, LIA, Scottsdale, AZ, USA, Oct., 2002, (CDR)

28) K.Minamida : “High Power Laser Application in Nippon Steel Corporation”, Proc, of 1st International Symposium on High-Power Laser Macroprocessing, 27-31 May, 2002, Osaka, Japan, SPIE, Vol.4831, p.402

目次へ ∧