35・2・1 鉄鋼産業への応用

(1) レーザー加工応用技術の概要

1960年にレーザーが発明され,1970年に高出力レーザーのYAGレーザー,CO2レーザーが出現した.1977年に米国ゼネラルモーターズ社において実用として使用され,日本に高出カレーザーが導入されはじめて約25年を経た.鉄鋼業におけるレーザー応用として光通信と計測は他分野と同様であるが,レーザーの高密度エネルギーの利用としてレーザー加工法の特徴である非接触・高速・低入熱での加工性を利用した,次の2分野で進められた.

(1) 製造プロセスの連続化・高速化をねらった生産性向上技術の開発

(2) 鋼材需要家のニーズの多様化に応える高付加価値製品製造技術の開発

高速加工性に向けては,高出カが得られるCO2レーザー,YAGレーザーを中心として実用化展開が進み,現在までに商用レベルでは世界最大級の45 kW出力のCO2レーザーが実用に供されている.また,表面微細加工の分野で各種のパルスレーザーの実用化も進められている.

以下では,実用化例を中心として鉄鋼業における応用を概説する.

(2) 製造プロセスへの連続化に向けた応用

(a) コイル継ぎ溶接・熱延仕上げ連続化への適用4)5)

(1) リップルレーザーによる極薄鋼板の溶接 電磁鋼板の分野では低鉄損材の需要が急増し,薄手・高級化が定着した.一方,製品の出荷に際して最終工程のスリッタで不良部除去,出荷重量調整のためにコイルの溶接を実施している.ステンレス鋼板でも同様にプロセス内での薄手材の溶接が不可欠で,従来法では溶接成功率が低く,プロセスのネックとなっていた.

この技術は,均一入熱制御性の高い面熱源的溶接法でリップルモードのパルス成分により鋼板表面を瞬時に溶融しレーザービームの吸収率を高め,レーザーの連続成分のパワーにて最適入熱量にて溶融が可能となる方式である.薄手鋼板の物性値,板厚,溶接速度に対応し,入熱制御(レーザーパワー,ビーム径,波長吸収率)することで幅広く溶融し,表面加熱から熱伝搬によって下面まで溶融するので,溶融金属が安定して「橋」を形成し溶け落ちのない溶接が得られる.これにより,突合せ間隔が溶融幅に比例して緩和できる.

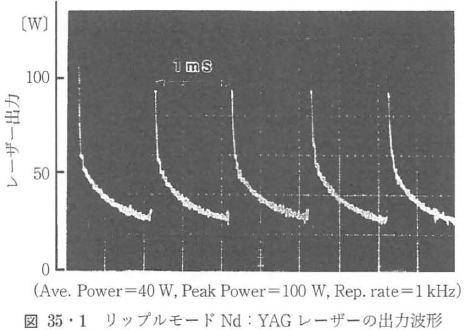

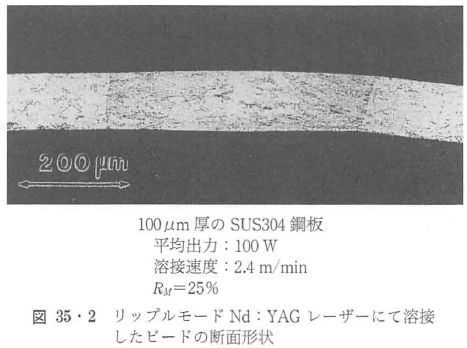

図35・1にリップルレーザーの波形,図35・2に100 μm厚のステンレス薄鋼板の突合せ断面組織を示す.この結果は,従来のレーザー方式にくらべて2倍以上の緩和となり,安定性,実用性の高いレーザー溶接法となった6).

(2) 45 kW CO2レーザーによる熱間連続圧延用バー接合システム7) 熱間連続圧延は,1000 ℃近傍の高温である厚み30~40 mmの粗バーを粗圧延と複数の仕上げ圧延により1~2 mmの薄鋼板まで圧延するシステムで,従来は粗バーをl本ごとに圧延したので,粗バーの先端部と後端部の性能は仕様外の特性となり歩留りの低下となっていた.

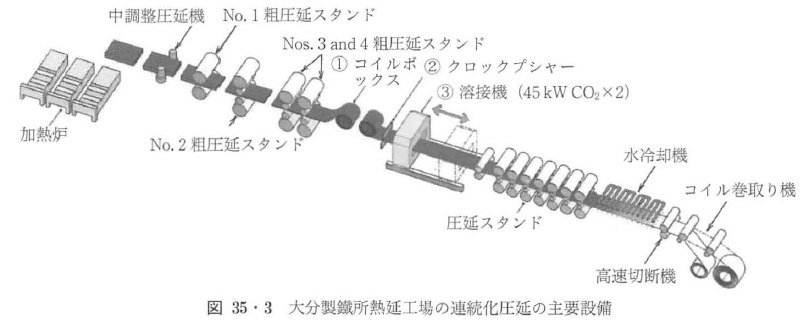

本レーザー溶接システムは,現時点で産業上用いることができる世界最大の45 kW CO2レーザーを2台用いた実機応用技術である.

図35・3に本溶接システム構成の概要を示す.主な構成は大きく分けて以下の四つの部位より構成される.①コイルボックス:粗圧延機を出た粗パーを巻き取り保熱し溶接機が必要とするタイミングで巻き戻すことができる装置.②クロップシャー:先行材の後端と,後行材の先端を切りそろえ,溶接に必要な開先形状を形成する装置.③溶接台車:仕上げスタンドで粗バーの圧延速度に追従可能な速度で移動する.先行の粗バー後端と後行の粗バー先端をクランプし,二つのレーザートーチを圧延方向と直角方向に開先に自動倣いしながら移動し,速度3~10 m/minでレーザー溶接を実施する装置.④レーザー発振器(図示せず):圧延ラインの両側の地上にl台ずつ固定配置されており,接合台車との問は伸縮可能なビーム導波路で結ばれている.この導波路を通じてレーザービームは導波され開先に照射される.本システムによって粗バーから薄鋼板までの連続的圧延が可能となった.これにより,製品品質と歩留りの大幅な向上を達成している7).

(b) その他の製造プロセスへの適用 薄板工程以外のプロセスへのレーザー適用例としては,高速溶接管製造工程へのレーザー溶接法の適用がある.本例においては,通常の上面からレーザービームを投射する溶接法8)9)のほかに,電気抵抗溶接法と併用し鋼材接合面に平行な方向からレーザーを投入する方法10)が報告されている.

溶接分野以外の適用例としては,薄板塗装鮮映性向上をねらった調質圧延用ロールのパルスレーザー小径穴加工による粗面化技術11)12)や,安定型発信器CO2レーザーの高出力化に伴い厚板切断の研究が進展し13),精整工程におけるレーザー切断技術の実用化が進んでいる.

(3) 製品の高付加価値化への取組み

(a) 方向性電磁鋼板の磁区制御 薄板鋼材製品の一つに変圧器鉄心に朋いられる方向性電磁鋼板がある.変圧器性能の重要な指標として変圧器損失があり,これは鉄心の鉄損値に大きく左右される.電磁鋼板の表面に高いピーク出力を持つパルスレーザーを照射すると,極表層で蒸発現象が発生し,その反力で鋼板中に残留応力が蓄積される.

この結果,磁化軸方向の磁区幅が狭くなり鉄損値が大幅に減少することが見出され14),広く商用化している.

(b) 鋼線材の極表層熱処理技術 スチールラジアルタイヤ向け線材において飛躍的な高強度化が進められているなか,曲げ疲労強度の改善が重要な課題となっている.レーザーによる表層熱処理技術は,被加工物を高速で移動させることで急速加熱・冷却が達成できる利点カがある.

コーンミラー内部でのレーザービームの多重反射により,円周方向に均一なレーザービームの「雲」を形成し,その部分に線材を高速で通過させることで,極表層(1~3 μm)を軟化熱処理させる技術15)が報告されている.

(c) ステンレス鋼製の全溶接ハニカムパネル16)

その他の製品技術として,レーザー溶接法の特徴を生かしたステンレス鋼製の全溶接ハニカムパネルの製造技術がある.

この技術により塗装を不要とした,耐食性に優れ,軽量・高強度のパネルが完成し,鉄道車両などへの応用開発が進められている.

(4) 高出力レーザー利用の今後の展開

鉄鋼業においては適用可能なレーザーの高出力化・多様化に伴い,生産性や製品付加価値の向上に向けて適用範囲を飛躍的に広げてきた.

今後はさらなるCO2レーザーの高出力化で適用肉厚・速度領域の拡大を図るとともに,LD励起固体レーザーに代表される高出力性と同時に高ビーム品質性・ファイバ伝送性を併せ持ったレーザーの適用による応用領域の拡大が期待される.

35・2・2 重工業分野への応用

無料ユーザー登録

登録することで3000以上ある記事全てを無料でご覧頂けます。

- @optipedia.info ドメインより登録の手続きを行うためのメールをお送りします。受信拒否設定をされている場合は、あらかじめ解除をお願いします。

- Gmailをお使いの方でメールが届かない場合は、Google Drive、Gmail、Googleフォトで保存容量が上限に達しているとメールの受信ができなくなります。空き容量をご確認ください。