次世代のアブレーション加工技術として,既存の技術では加工が困難な材料(難加工材料)の加工やナノ加工が試みられている.これらには二つのアプローチがある.一つはフェムト秒レーザーやF2レーザーといった新しいレーザーを用いることで,もう一つは,既存のレーザーを用いてプロセスに工夫を加える新しい手法である.

37・6・1 フェムト秒レーザーアブレーション

(1) 金属の加工

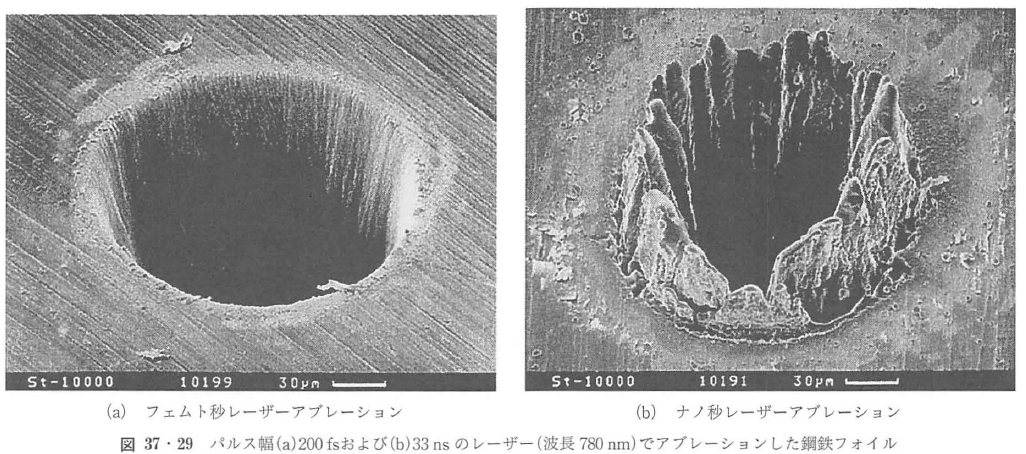

レーザー光を金属に照射した場合,そのエネルギーはまず自由電子に吸収される.フェムト秒レーザーでは,パルス幅が電子-フォノン結合時間よりも短いため,金属内部への熱伝導による損失過程を無視できる.その結果,レーザーエネルギーを格子系に効率良く注入できるとともに,加工部周辺への熱影響を排除できる.図37・29に,鋼鉄フォイルを,パルス幅(a)200 fsおよび(b)33 nsのレーザー(波長780 nm)でアブレーションした結果を示す107).

フェムト秒レーザーによる加工では加工穴の縁部分に熱変成が見られないが,ナノ秒レーザーアブレーションでは溶融による加工部周辺の盛上りが顕著である.これはパルス幅が長くなると熱が金属内部を伝導して,比較的大きな溶融層を作り出すのに十分な時間があるためである.

(2) 透明材料の加工

ガラスなどの透明材料は電離エネルギーや解離エネルギーがフェムト秒レーザーの1光子より大きく,定常的には吸収は生じない.しかしレーザー強度を大きくしていくと束縛電子が複数の光子を同時に吸収する多光子吸収が起こり,イオン化が生じる.多光子イオン化が初期電子を供給し,この電子がレーザー電場で加速され,運動エネルギーを得て周囲の原子やイオンと衝突し,さらに二次電子を生成する(アバランシェ電離).このアバランシェ電離によって十分な束縛電子がイオン化されると,透明材料は絶縁破壊される.レーザーのパルス幅が短くなるほど強い光強度が得られ,多光子吸収が生じやすくなる.パルス幅が100 fs程度より短くなるとほとんどの材料に効率良く吸収され,良好な加工がおこなえる.

この現象を利用して,フェムト秒レーザーを用いた石英ガラスなどの透明誘電体材料の表面加工,マイクロマシニング,穴あけなどの研究がおこなわれている.

(3) 非線形吸収を利用した微細加工

多光子吸収過程は,透明材料に対し,あるしきい値以上のレーザー強度の場合のみ生じる.一般的に用いられるレーザー光はガウス型の空間強度分布を有し,ビームの中心部分が最も大きなレーザー強度を持つ.このとき照射強度を調整すれば,ビームの中心部分のみで多光子吸収を生じさせることが可能で,スポットサイズより小さな加工ができる108).

したがって,この現象を利用すれば回折限界以下,さらにはナノオーダーの加工解像度を得ることができる.

(4) 内部改質

適当な強度のフェムト秒レーザー光をレンズで集光し,その集光点をバルク材料の内部に設定すれば,その領域でのみ多光子吸収を生じさせることが可能である.

この現象を利用すれば,アブレーション加工ではないが,固体内部の加工が可能となる.このようなプロセスによって,ガラス内部の屈折率制御109),ボイド形成110),マイクロチャンネル作製111)などが試みられている.

37・6・2 F2レーザーアブレーション

無料ユーザー登録

登録することで3000以上ある記事全てを無料でご覧頂けます。

- @optipedia.info ドメインより登録の手続きを行うためのメールをお送りします。受信拒否設定をされている場合は、あらかじめ解除をお願いします。

- Gmailをお使いの方でメールが届かない場合は、Google Drive、Gmail、Googleフォトで保存容量が上限に達しているとメールの受信ができなくなります。空き容量をご確認ください。