エネルギー産業関連分野でのレーザーアブレーション応用として,金属材料の表面改質技術の一つであるレーザーピーニング、原子力でニーズの高いレーザークリーニング、環境分野にも適用可能なアブレーションを利用した微量分析技術について、開発状況を紹介する。

37・4・1 レーザーピーニング

短パルス高ピークパワーレーザーが扱いやすくなった1990年代以降,自動車や航空機の金属部品の疲労強度改善や,大規模プラント構造物の溶接部周辺の応力腐食割れ(SCC:stress corrosion cracking)を防止する技術としてレーザーピーニングやレーザー衝撃処理と呼ばれる技術開発が進められている.

金属材料表面の衝撃処理技術としてはセラミックスや金属のビーズをたたきつけて応力改善するショットピーニンク技術が実用化されているが,レーザーピーニングは,ビーズの代わりに尖頭値の高い短パルスレーザーを一定条件のもとで照射することによりレーザー生成プラズマを介して材料表面に圧縮応力を与える新しい技術で,光の力を使うため非接触作業,反力がない,狭隆部への作業が可能,ビーズのような回収物がない,などの特長を備えている.ここでは,原子力発電所の原子炉内構造物の応力腐食割れの防止技術として,わが国で開発が進められているレーザーピーニングの原理や特徴・実例を紹介し,後半で少し方式の奥なるフランス,アメリカの開発例について紹介する.

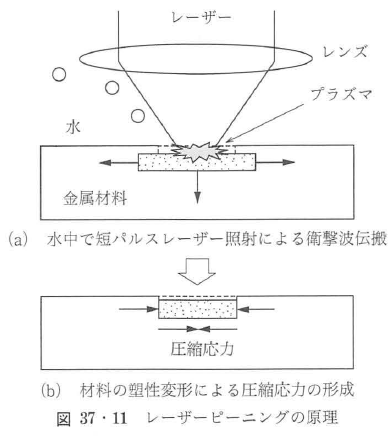

(1) 原理

レーザーピーニングの原理を図37・11を用いて説明する75).パルス幅が数ns,パルスエネルギーが数十mJより大きく,水中透過性のレーザー光を水中で1 mmφ以下に集光して金属表面に照射する.照射された金属はごく表面層がアブレーション作用によりプラズマ化する(図(a)).発生したプラズマは水の慣性により膨張を抑えられるために数GPaの高圧になり,この圧力によって生ずる衝撃波が材料中に伝搬する.衝撃波による動的な応力が材料の降伏応力を超えると塑性変形が生じて材料表面に圧縮応力が形成される(図(b)).

空気中で照射したときには水の慣性力がないためプラズマ圧力は低く,圧縮応力を与えることはできない.

(2) 特徴

水中透過性のレーザーを直接水中で照射するというレーザーの使い方はいろいろな応用の中でもあまり例がなく,レーザーの新しい使い方である.レーザーピーニングに適したレーザーは532 nmのグリーン光を発生するQスイッチ発振Nd:YAGレーザーの第二高調波(SHG-YAGレーザー)で,パルス幅5~10 ns,パルスエネルギー数十~数百mJ,繰返し10~60 Hzが典型的なパラメータである.繰返しは大きいほど処理速度が速くなるので望ましいが,数nsのパルスl隔を得るための電気光学(EO:e lectro-optic)素子による Qスイッチ発振では結晶の制約などから数十Hzまでが実用的な範囲である.

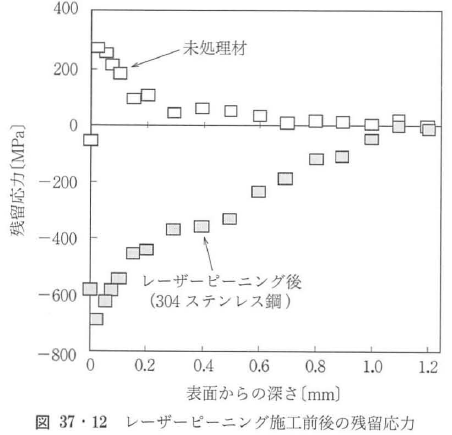

あらかじめ表面に引張応力を与えてあるステンレステストピースにレーザーピーニンク施工をおこなった結果の残留応力を図37・12に示す75).表面付近の引張応力はピーニング後に圧縮応力になり,深さ1 mm程度まで圧縮応力が形成されていることがわかる.

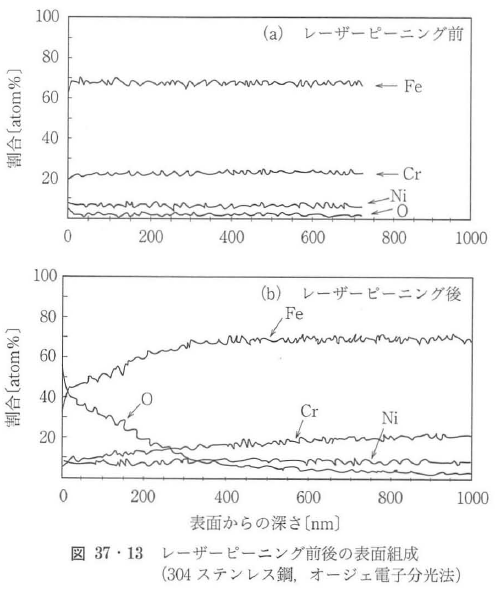

材料表面に直接レーザー照射してプラズマを生成するため,表面近傍の材料的・熱的な影響の評価がおこなわれた.ピーニング前後のステンレス表面から1 μmまでの成分組成をオージェ電子分光で測定した結果を図37・13に示す76).図からわかるように,表面から約1 μmまでの領域に酸化層が見られるが,断面の顕微鏡観測結果では表面近傍に熱影響層は観測されていない.

残留応力を引張りから圧縮に改善することにより,ステンレス鋼の応力腐食割れ(SCC)を未然に防止することができる.SCCは化学プラントや発電プラントのように高温高圧液体中で使用されるステンレス鋼の腐食形態で溶接近傍のように,熱によりCr欠乏層が形成され(「材料因子」),引張応力が残っている領域(「応力因子」)が,高い溶存酸素濃度などの腐食されやすい環境(「環境因子」)にさらされることにより発生することが知られている.これら3因子の一つ以上を除くことにより,SCCを未然に防止できる.

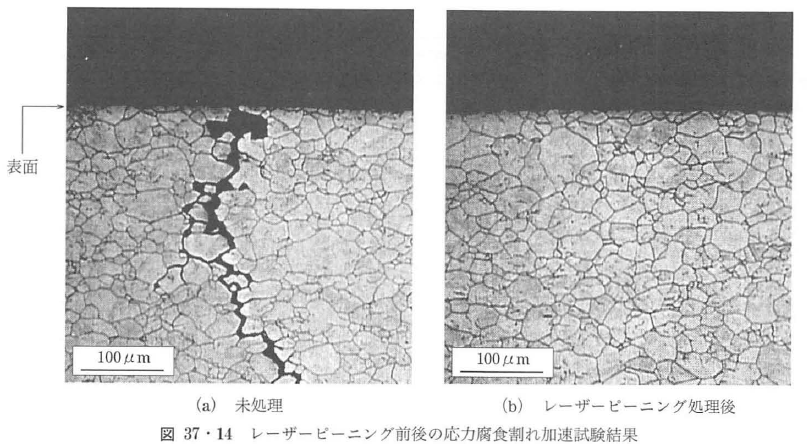

図37・14にレーザーピーニング処理をした試験片を未処理の試験片とともに高温高圧水条件でSCC加速試験した結果の断面写真の一例を示す75).各5片ずつのテストピースの加速試験で,未処理試験片はすべて表面から粒界に沿ってSCCが発生するが,ピーニング試験片にはSCC発生がしないことが時認された.

(3) 応用例

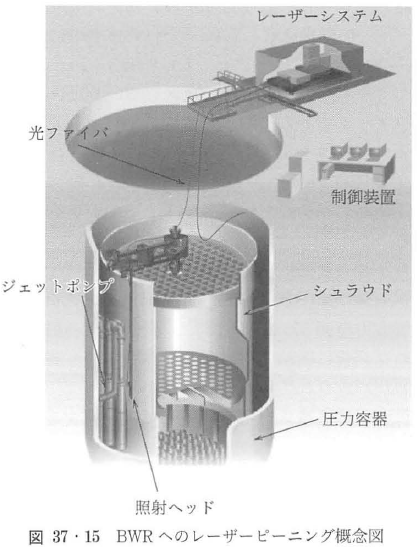

レーザーピーニングの特徴を生かした応用は,原子力プラントの構造物の残留応力改善で実用化されている.レーザーの特徴は遠〈離れた場所まで光を伝送できるうえ,光学系の工夫で狭隘部への照射も可能なことである.沸騰水型原子力プラント(BWR:boiling waterreactor)の炉心を取り囲むシュラウドと呼ばれる仕切板の溶接熱影響部の応力改善を目的にレーザーピーニング装置が開発された75).

レーザー装置は原子炉上部のオペレーションフロアに設置され,水深約20 mの施工点までレーザー光が伝送される.Qスイッチパルスレーザー光を約40 m伝送するため,開発当初は水密パイプとミラーからなる空間伝送方式が採用され,伝送路の位置ずれによる施工点でのビーム変位をリアルタイムで補償する自動アライメント装置の適用により,安定な施工が可能となった.

もっと狭い場所で施工できるように,光ファイバ伝送方式の装置の開発が進められた.短パルスレーザーの光ファイバ伝送はファイバ損傷しやすいので容易ではないが,光学系のいろいろな工夫でパルス当り100 mJを超SHG-YAGレーザーの伝送ができるようになり,ファイバ伝送方式が実現した77).図37・15に示すシステムは,光ファイバ伝送式のレーザーピーニング装置で,BWRシュラウドの応力改善に実用化されている78).

(4) 海外におけるレーザーピーニング

わが国で開発中のレーザーピーニングが水中透過性の高いNd:YAGレーザーの2倍波(532 nm)を水中で直接照射する方式に対して,フランスではレーザー衝撃処理(laser-shock processing)79),アメリカではレーザーショットピーニンク(laser shot peening)80)という呼び方で,近赤外波長のハイパワーレーザーを水膜などを通して表面にコーティングした金属材料に照射し,1ショットで衝撃硬化したり圧縮応力を与えるプロセスの開発が進んでいる.

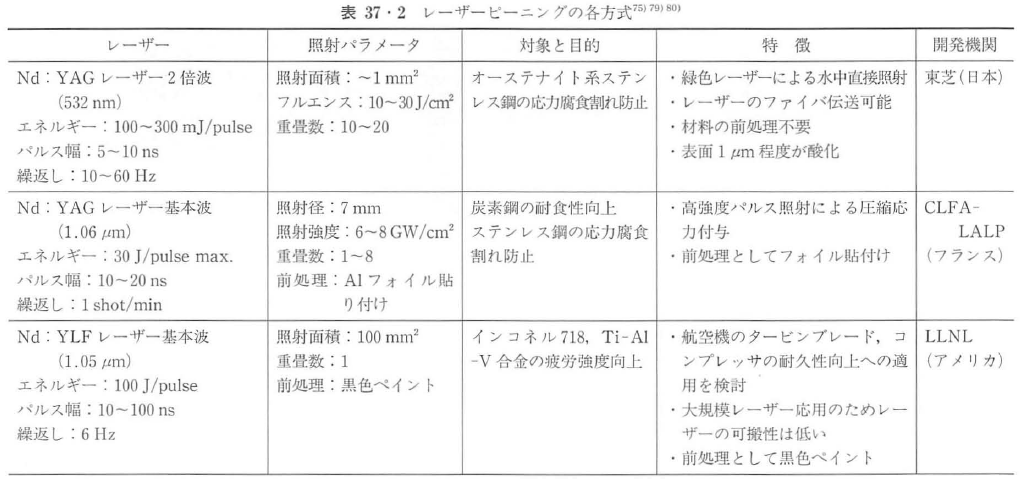

名称は少しずつ異なるが,パルスレーザーによる応力付与という点ではレーザーピーニングそのものである.表37・2にそれぞれの開発機関でのピーニング方式の特徴をまとめた.

フランス,アメリカともに汎用性のあるレーザーではなく特殊用途の大規模レーザー装置をベースとしており,波長1 μmで数十J/pulseというハイパワーではあるが繰返しは小さい.レーザーを水膜またはごく浅い水層を通して広い面積(数mm2~1 cm2)のまま金属に照射する.母材金属表面にはレーザーエネルギーの吸収を高めるとともに表面の溶融を防ぐためにアルミニウムフォイル貼付け(仏),黒色ペイント(米)などの前処理をおこなっており,水がレーザープラズマ圧力を高くするための慣性カとなる.

大規模レーザー装置をベースとしたレーザーピーニングは,製造段階のタービンブレードや自動車・航空機の金属部品への応力付与のように「レーザー照射室」に対象物を運んで処理する用途には適しているが,プラント構造物の応力改善などのよっに現場にレーザーピーニング装置を運んで照射する用途には,レーザー装置移動のむずかしさ,母材へのコーテイング前処理,水中でのレーザー吸収の大きさ,などから不向きである.

37・4・2 レーザークリーニング

レーザーアブレーションを利用して素材の表面をクリーニングする方法は,短パルス発振レーザーの開発とともに着実に進展してきた.レーザークリーニングの基本は,表面付着物と母材のアブレーションしきい値の違いを利用して,付着物は除去するが母材は加工されずに,そのまま残るようなパラメータで照射し,除去物を吸引などでフィルタ捕集する方法である.そのため,レーザーの波長,パルス幅,フルエンス,繰返しなどが異なる,さまざまなレーザーによるクリーニングが試みられている.

一方,レーザークリーニングの実用化には技術的成立性とともに経済性が重要で,従来方法ではクリーニングできない,従来方法よりもプロセス簡素化や処理時間短縮が図れる,環境条件が悪くてほかの方法での作業は危険など,ほかの方法よりコストが高いといわれるレーザークリーニングに見合うだけのニーズがなければ実用化は容易ではない.ヨーロッパで教会や中世建築物の美術工芸品のクリーニングに実用化されているのは,コストに見合う価値の一例である.

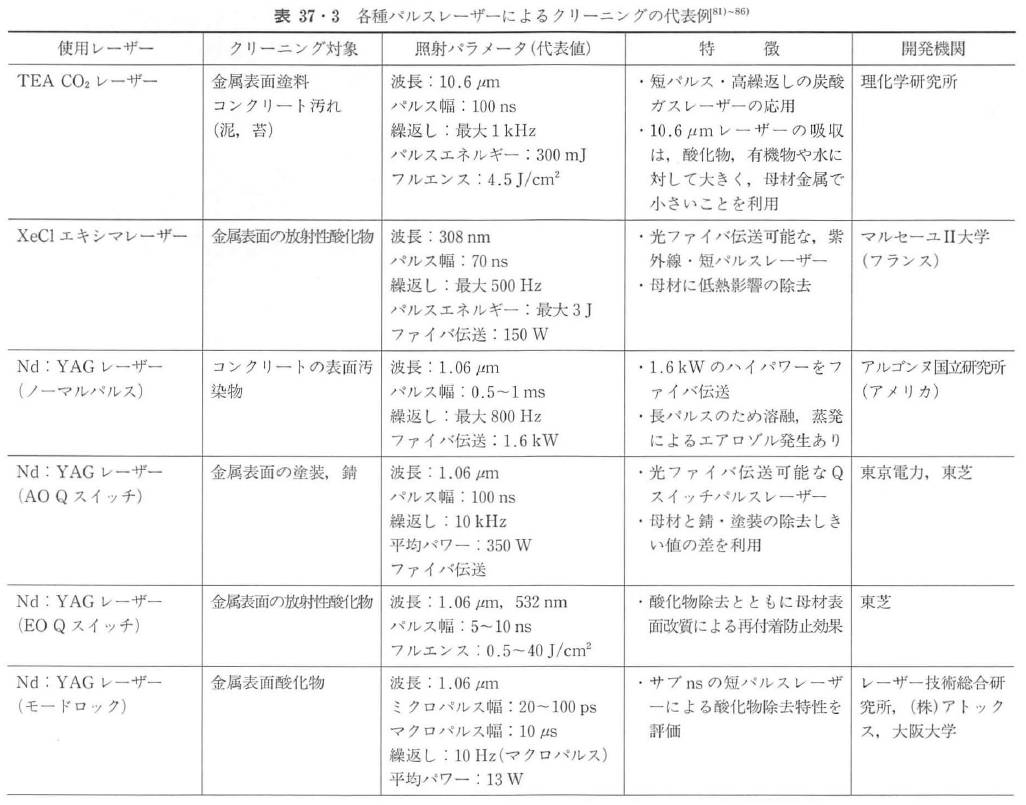

エネルギー関連分野への適用を目的として開発されているレーザークリーニングの代表例を表37・3に示す81)~86).

表に示すように,クリーニング対象は大きく金属とコンクリートに分けられる.これはレーザークリーニングの優位性が際立つ原子力分野で,遠隔操作による放射性汚染の除去(除染)を主目的に開発されていることから,プラントの主要部材である金属とコンクリートに集約されている.

クリーニング対象がほぼ同じなのに対してレーザーはさまざまなタイプが検討されている.特徴的な点は,クリーニング技術開発時期の代表的なパワーレーザーによる評価がおこなわれていることで,全体的な傾向は長波長から短波長へ,長パルスから短パルスへの動向がよく現れている.ただし,エネルギー分野の作業現場でクリーニングに実適用する場合には物理的な除去特性だけではなく,レーザー装置の耐久性,信頼性,耐環境性,機動性,ビーム伝送性など,さまざまな制約条件があることはレーザーピーニングの場合と同様である.そのような観点からすると,現状で現場適用が可能なのはQスイッチNd:YAGレーザーに光ファイバを組み合わせたシステムで,フェムト秒レーザーのような短パルスレーザーの現場適用は信頼性,耐久性など解決すべき課題がまだ多い.

参考製品:カスタム可能な100Wレーザークリーナー

37・4・3 微量元素分析

(1) レーザーブレークダウン分析法

レーザーアブレーションプラズマの分光分析による構成元素成分の分析技術の中で最もシンプルなレーザーブレークダウン分析(LIBS:laser induced breakdow nspectroscopy)はレーザー波長や測定対象物の性状にあまり依存しないことから,さまざまな分野で簡便なレーザー分析法としての適用範囲の拡大が期待されている.原子力分野では前処理が不要で,その場分析可能という特徴から,プラントの計測装置としての使い方が検討されている.

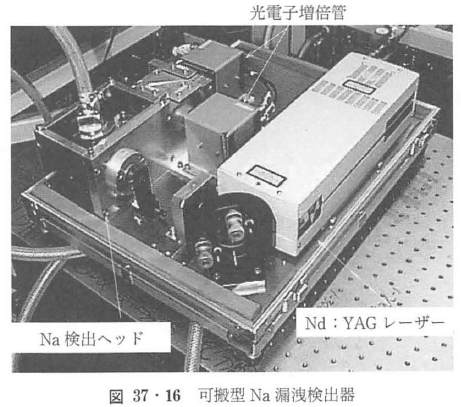

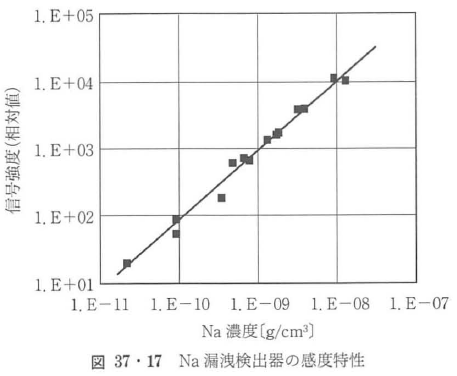

金属ナトリウムを冷却材として用いる高速増殖炉では,活性な金属ナトリウムの微小漏洩を早期に検出するためのモニターシステムが設置されているが,現状の装置より安全性・確実性の向上を目指してLIBSを応用したナトリウム漏洩検出器の開発が進められている87).不活性ガス中に漏洩してくるナトリウムエアロゾルに対してQスイッチNd:YAGレーザーでブレークダウンプラズマを発生させ,プラズマ中のNa原子が基底状態に戻るときのD線の強い蛍光(波長589 nm)を分光測定する.小型レーザーと光電子増倍管による蛍光測定系の採用で,図37・16に示すようなアタッシェケース相当の小型サイズで,図37・17に示すように10-11~10-8 g/cm3の広い範囲でNa濃度に対する直線性が雌認されている87).

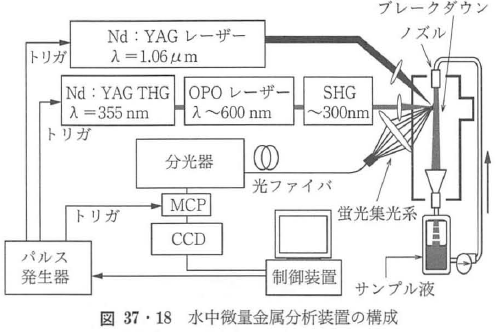

軽水炉型の原子力発電所では水質管理はプラント保全の重要項目の一つである.炉水中に含まれる微量のFe,Ni,Coなどは構造物の腐食に関連する因子であり,それら濃度はプラント運転中の重要な監視項目となっている.現状の水質分析はフィルタ捕集後にオフライン分析しているが,将来的には遠隔・非接触のオンライン分析装置が望まれている.レーザー分析法がオンライン分析装置の候補として開発が進められているが,LIBSではFe,Ni,Coなどの遷移金属の微量分析には感度が不足である.そのため,図37・18に示すようなLIBSにレーザー蛍光分析(LIF:laser induced fluores-cence analysis)用の波長可変レーザーを付加して,LIBSで発生する特定原子をさらに共鳴励起する方法が開発された88).LIBSとLIFのレーザーの照射タイミング,LIF励起波長の選択などにより,水中のFe濃度0.5 ppb程度の検出下限が得られている.

また,海水の一次冷却水と熱交換をしているタービン系では腐食の原因となる微量海水漏洩のオンライン分析を目指したLIBSの開発が進められている.Naエアロゾルと異なり,水中のNa分析の高感度化は容易ではなく,液膜に向けて空間的・時間的にビームを分割照射する工夫で0.1 ppbオーダーのリアルタイム分析の可能性を示している89).

火力発電プラントでは,安定なボイラコントロールをするために,排煙に含まれる飛散灰中の非燃焼炭素をLIBSでモニターする試みが行われている90).

環境モニターとしてLIBSを活用する試みもおこなわれており,排煙中や土壌中の重金属の分析への適用が検討されている91)92).

(2) 極短パルスレーザー応用分析

極短パルスのフェムト秒レーザーを用いて環境有害物質であるダイオキシン類を微量分析する研究が進められている93).ダイオキシンなどのような大きな分子をイオン化するために吸収波長城のレーザーを照射すると分解してフラグメントイオンになるが,非共鳴波長のフェムト秒レーザーを照射するとフラグメント化せずに分子そのものの1価または多価のイオンが生成できることが実験的に確認された.

質量分析器と組み合わせることで,異性体を区別できる微量ダイオキシン分析技術への発展が期待される技術である.

参照