15・4・1 高出力DPSSレーザーの実用性

レーザー出力がkWを超える高出力DPSSレーザー(diode-pumped solid-state laser,半導体レーザー励起固体レーザー)は,主として金属の切断・溶接加工へ適用される.レーザー加工は,直径0.2 mm程度に集光された熱源による加工であり,加工材料への熱影響が小さく,かつ高速な加工(加工速度:数m/minから数十m/min)が実現できる.この特長をもとに,先導的加工分野への適用からスタートし,生産量増大によるコストダウンとともに,従来の非レーザー工法の置換を主要需要として年率10%以上で市場が拡大している.近年では置換市場のみならず,レーザー加工を必須とする市場創出も見られるようになってきており,DPSSレーザーの発展を条件に,今後10年以降も10%を超える成長が期待されている.

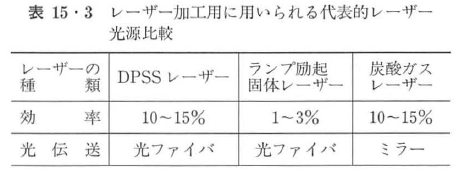

DPSSレーザーと従来のレーザー工法で用いられている代表的レーザー光源である炭酸ガスレーザー,ランプ励起固体レーザーとの比較を,ユーザーサイドから着目すべき二つの項目で比較して表15・3に示す.第一の比較ポイントは効率である.ここで効率は,レーザー出力を励起源への電気入力で割って表現している.効率が悪い場合,むだな電力は最終的に熱として装置外に搬出され,この熱を除去するために,ユーザーは巨大な冷却装置を備える必要が発生する.固体レーザーは半導体レーザー励起を備えたDPSSレーザーで初めて炭酸ガスレーザーなみの効率が得られる.

第二のポイントはレーザー光の伝送性である.固体レーザーのレーザー光は,屈曲性を持つ光ファイバにより加工点近くまで伝送することができる.光ファイバ伝送できることは,炭酸ガスレーザーと比較してユーザーの使い勝手で特に優れる点である.

炭酸ガスレーザーの場合には,複数の伝送ミラーを用いて光を伝送する必要がある.レーザー光は直進性が高いため,たとえば5 mの距離で1 mm以内の誤差で正しく伝送するには,ミラーの角度を0.2 mrad内に設置する必要がある.これは通常の機械構造体上にミラーを設置するだけは実現できず,レーザー伝送専用の複雑な機械構造を備えることが必須となる.

15・4・2 DPSSレーザーの基本構成

無料ユーザー登録

登録することで3000以上ある記事全てを無料でご覧頂けます。

- @optipedia.info ドメインより登録の手続きを行うためのメールをお送りします。受信拒否設定をされている場合は、あらかじめ解除をお願いします。

- Gmailをお使いの方でメールが届かない場合は、Google Drive、Gmail、Googleフォトで保存容量が上限に達しているとメールの受信ができなくなります。空き容量をご確認ください。