近年,半導体レーザ(LD:laser diode)の出力向上が著しく,高効率光エネルギー源としての役割も重要視されるようになってきた.現在では1 cmバー当りの出力として,平均出力200 W以上を記録しているが,信頼性を考慮した実用出力としては40~50 Wであり,これを集積し数百W~kWの出力を実現している.こうした数百W以上のLD光を集光し,従来固体レーザーが担っていた材料加工などの分野への応用も進むなど,高出力LDの応用分野は急速に拡大している.

ここでは,高出力LDの特徴と性能および加工機や植物工場への応用について述べる.もちろん現在は固体レーザーなどの励起光源としても広く用いられている.

14・4・1 高出力半導体レーザーの加工機への応用

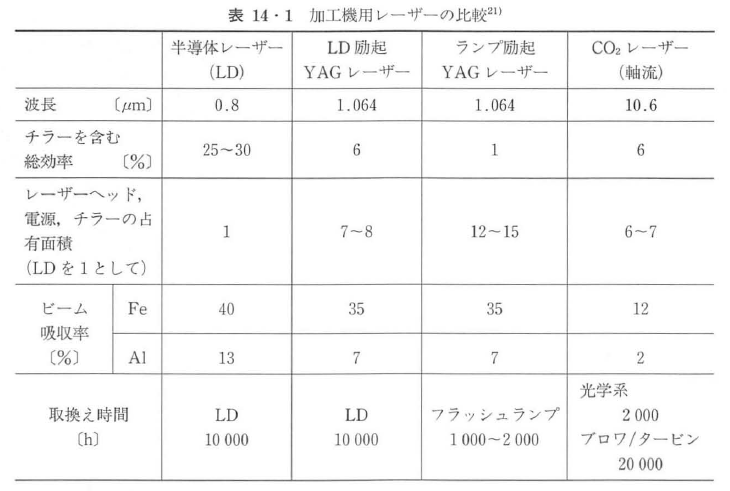

高出力LDは従来の加工機用レーザーと比較して,表14・1に示すように長寿命,高効率,コンパクトの利点がある21).これ以外にも,電流制御により出力を直線的に可変可能であるなど枚挙にいとまがない.LDの発振効率が高いことはいうまでもないが,このため冷却器も小型化できチラーを含む総効率として25~30%である.CO2レーザーの6%,LD励起YAGレーザーの6%と比較して4~5倍高い.また,ランプ励起YAGとくらべると25~30倍高く,きわめて環境負荷の低いレーザーであることがわかる.レーザーヘッド,電源チラーの占有面積について,LDを1とした場合,CO2レーザーやLD励起YAGレーザーは6~8倍,ランプ励起YAG レーザーは12~15倍であり,省スペース効果も大きい.また,部品の取換え時間について,高出力LDの高信頼性化が進み,10000h程度が想定されている.

発振波長に関して,固体レーザーや気体レーザーについては,固体媒質や気体媒質により一義的に決まる.一方,LDにおいては,半導体結晶の組成や構造を変化させることにより,連続的に制御可能である.数十W~kWまでの高出力化が達成されている,0.8~1.0 μm帯の波長領域においては,Al(In)GaAs,InGaAsP系の半導体材料が主に用いられている.これらの材料系は,Nd:YAGレーザーの励起用に量産されており,性能も比較的安定している.各材料に対するビームの吸収率を表中に示す.

鋼板(Fe)に対しては,CO2レーザー(10.6 μm)が12%であるのに対し,YAGレーザー(1.064 μm)で35%,高出力LD(0.8 μm)で40%と高い.また,アルミニウム(Al)に対しては,CO2レーザーが2%,YAGレーザーが7%であるのに対し,高出力LDは13%と非常に高く,アルミニウム加工に適していると考えられる.

高出力LDはいろいろな利点があるが,一方,ビーム集光性(輝度)の低い点が克服すべき点としてあげられる.特にLDの活性層平行方向(slow axis)は,ビーム品質(集光性)が悪く,このため現在の加工機用高出力LDの多くは矩形の集光スポットを持つものが多い.しかし,逆にこうした矩形の線状ビームを有効活用しようとする動きもある.特に(熱伝導)溶接への応用においては,品質の良い接合面を得ることができるとされている.

無料ユーザー登録

登録することで3000以上ある記事全てを無料でご覧頂けます。

- @optipedia.info ドメインより登録の手続きを行うためのメールをお送りします。受信拒否設定をされている場合は、あらかじめ解除をお願いします。

- Gmailをお使いの方でメールが届かない場合は、Google Drive、Gmail、Googleフォトで保存容量が上限に達しているとメールの受信ができなくなります。空き容量をご確認ください。