29・2・1 伝送用光ファイバ技術

[1]光ファイバの原理

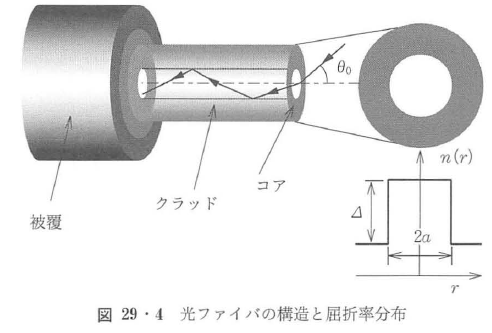

伝送用光ファイバは,図29・1に示すように,石英を主成分とする直径数~数十μmのコアと125 μmのクラッド,さらにクラッドを保護する外径250 μmのプラスチックの被覆で構成される.コアの屈折率n1はクラッドの屈折率n2よりもわずかに高く,その比屈折率差Δ=(n12-n22)/2n12は,0.3~2%程度である.光ファイバの導波原理は,幾何光学的には,図中に示す入射角θ0の光線に対して,

![]()

を満たす角度で入射した光線がコアとクラッドの境界を全反射しながら光ファイバを伝搬していく,と説明される.NAは開口数と呼ばれる。

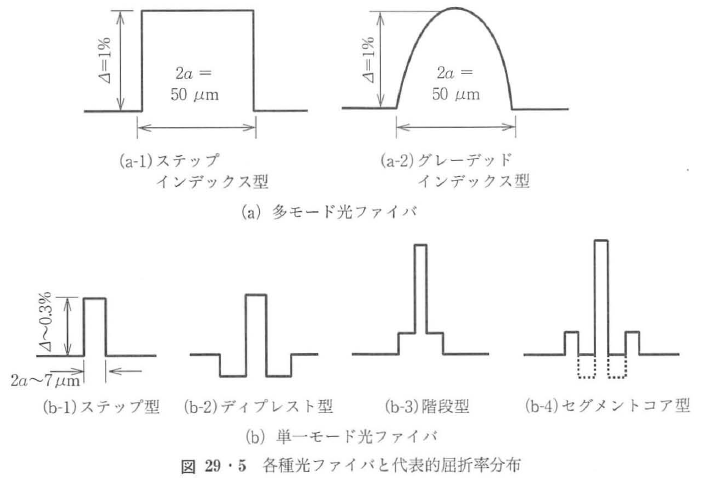

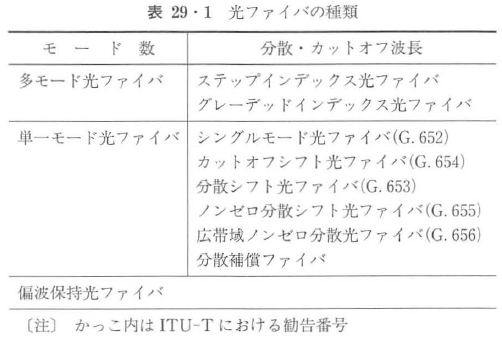

波動光学においては,ファイバ中の光の伝播状態は,マックスウェルの方程式から導出された波動方程式を屈折率分布n(r)を境界条件として解くことで得られる1)2).この定常解をモードと呼び,光を伝播する伝播モードに対する固有値は離散的である.離散固有値の数により,多数のモードが伝搬する光ファイバを多モード光ファイバ,一つのモードが伝播する光ファイバを単一モード光ファイバと呼ぶ。単一モード光ファイバはカットオフ波長より長い波長領域で単一モード動作をする.これらの光ファイバで用いられる代表的な屈折率分布を図29・5に示す.

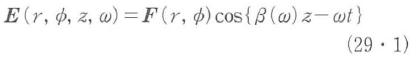

一つの伝播モードに着目すると,円筒座標系{r,φ,z}において振動数ωの光が伝播するときの電界ベクトルE(r,φ,z,ω)は,固有関数F(r,φ)と固有値β(ω)を用いて,次の式で表わすことができる.

光ファイバの伝送特性は,モードフィールドと呼ばれる電界ベクトルFあるいは断面内の電界分布F,光ファイバ中での波数である伝播定数βで特徴づけられる.

伝播定数は,光ファイバの屈折率分布と材料の屈折率波長依存性に起因する周波数(波長)依存性を有する.この分散性が信号波形ひずみの第一要因であり,光ファイバの分散には多モード分散,波長分散および偏波モード分散がある.表29・1にモード数と分散およびカットオフ波長に着目して分類した光ファイバの種類を示す.

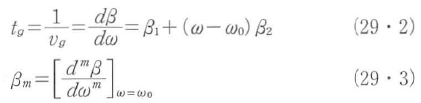

光ファイバ中を伝播する信号の単位長あたりの遅延時間(伝播時間)tgは,中心周波数の近傍では,

と展開でき,第1項がモードの群遅延,第2項が波長分散を与える.

多モード分散は,多モードファイバにおける各伝搬モードの群遅延が異なるため生じ,屈折率分布が図29・5(a-1)に示すステップ形から図(a-2)に示すなめらかなグレーデッド型になるに従って小さくなる.特に,屈折率分布n(r)が,

![]()

の形をしたα乗分布形屈折率分布のファイバにおいて、αがほぼ2のとき多モード分散は最小となる3).

波長分散は,群遅延(群速度)が波長依存性を示すことで生じ,群速度分散(GVD:group velocity dispersion)とも呼ばれる.波長分散Dは、波長に対する遅延時間の変化率として定義され,cを光速として伝播定数とは以下の関係がある.

![]()

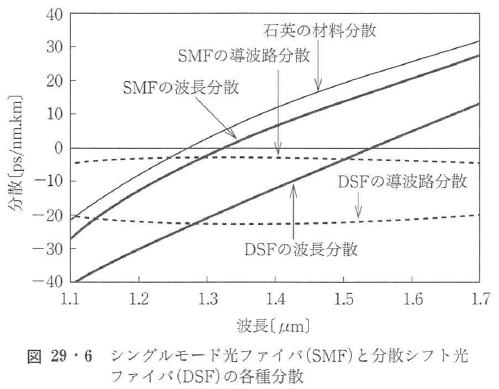

波長分散は,材料に依存する正の材料分散と屈折率分布で決まる負の導波路分散の和となる.材料分散は石英を主成分とする通信用光ファイバの場合,コアへの添加物の量を変えても顕著には変更できない.導波路分散の影響が少なく,1.3 μm帯に零分散となる波長(零分散波長)を有する光ファイバを単にシングルモード光ファイバと呼ぶ.

一方,導波路分散は,コア径を小さくかつ比屈折率差を大きくすることで,その絶対値を大きくすることができる.光ファイバが最低損失を示す1.55 μm帯において,材料分散を構造分散で相殺するように屈折率分布を設計した光ファイバを分散シフト光ファイバファイバ4)と呼ぶ.図29・6にシングルモード光ファイバと分散シフト光ファイバの波長分散特性について,その構造分散と波長分散を併せて示す.

波長分散がゼロの場合,DWDM伝送においては4光波混合と呼ばれる非線形光学効果により雑音を生じる5).4光波混合を抑圧すべく,伝送波長領域で波長分散がゼロにならないようにした光ファイバをノンゼロ分散シフト光ファイバ6)7)と呼ぶ.導波路分散をさらに大きく設計し,伝送用光ファイバに接続して伝送路で蓄積した波長分散を補償する光ファイバを分散補償ファイバ8)と呼ぶ.さらに,シングルモード光ファイバやノンゼロ分散シフト光ファイバと分散補償ファイバを伝送スパン中で接続し,局所的には非零分散だが伝送スパン全体では分散が小さくなるようにした分散マネージメントファイバ9)も開発されている.分散シフト光ファイバを含むこれら波長分散を制御した光ファイバでは,図29・2(b-2~b-4)に示す屈折率分布が用いられている.

単一モード光ファイバに外力が印加したりコアが非円化すると,直交する直線偏波モードに対する伝播定数差(複屈折)が生じ,両偏波モードの間で群遅延が異なるようになる.この現象を偏波モード分散(PMD:polarization mode dispersion)という.光ファイバに加わる外力は一定方向ではなく,ある程度の長さを光が伝搬すると両偏波モード間で電力の交換が行われるモード変換が生じるため,PMDは伝搬距離の平方根に比例した距離特性を示すようになる10).一方,偏波保持光ファイバ11)は,両偏波モード間の伝播定数差を非常に大きく設定し,外力に対してもモード変換が起こらないようにして直線偏波を保持するものである.

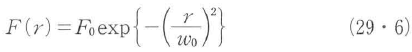

単一モード光ファイバの電界分布Fは、接続特性,曲げ損失特性および非線形光学特性に関係し,これを特徴付ける量としてモードフィールド径w0が定義されている12).特に,ステップ形単一モードファイバの電界分布F(r)はガウス形に近く,近似的に以下の式で表される.

シングルモード光ファイバのモードフィールド径は,波長1.3 μmにおいて9 μm程度である.

光ファイバに入射する光の強度が強くなると,非線形光学効果13)が発生し,信号波形歪の第二要因となる.非線形光学効果には,非線形屈折率に起因する自己位相変調(SPM),相互位相変調(XPM)および4光子混合(FWM)と,非弾性散乱に起因する誘導ブリュリアン散乱(SBS)・誘導ラマン散乱(SRS)がある.これらすべての非線形光学効果の発生効率は,電界分布を考慮した実効的なフィールドの面積に反比例する.これを実効断面積Aeffと呼び,比例定数kを介してモードフィールド径と以下の関係がある14).

![]()

kは,屈折率分布に依存するが,概ね0.950~0.970程度である.

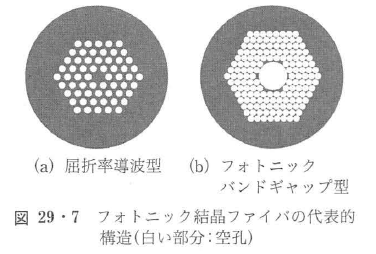

以上,コア/クラッド構造を有する光ファイバについて述べてきたが,フォトニック結晶ファイバ(PCF:photonic crystal fiber)と呼ばれる新たな構造あるいは導波原理の光ファイバが研究開発されている15).PCFは,空孔で導波構造を形成することが多いため,ホーリーファイバ(holey fiber)とも呼ばれる.

屈折率導波型PCF16)は,空孔の低屈折率性を利用し空孔にて等価的なクラッドを構成させたものである.空孔配置の設計によって,(1)広帯域シングルモード特性,(2)低曲げ損失特性,(3)低非線形特性,(4)超高非線形特性,(5)高複屈折率偏波保持特性,(6)超高NAマルチモード特性,などを得ることが可能である.

フォトニック・バンドギャップ型PCF17)は,空孔などで屈折率の周期構造を形成し,周期性を崩した欠陥領域に光を閉じ込める光ファイバである.したがって,空孔に光を閉じ込めて伝播させることが可能であり,材料に起因する入力パワー限界や損失限界を越えられる可能性も秘めている.

[2] 光ファイバの材料と製造法

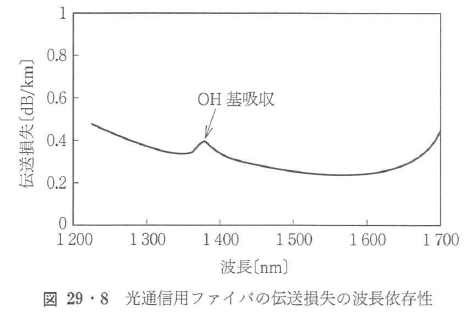

(a) 石英系光ファイバ 光通信用ファイバの材料としては,信頼性の高い石英系ガラスが使われる.図29・8に,光通信用ファイバの典型的な伝送損失の波長依存性を示す.伝送損失は,原子における電子遷移に伴う紫外吸収や分子振動による赤外吸収などに起因するが,光通信波長帯では,波長の4乗に反比例した特性を示すレイリー散乱損失が支配的である.1.39μm付近の吸収は,ガラスに残留するOH基の振動に基づくものであるが,最近では,OH基をほぼ完全に除去した光ファイバも開発され,低密度波長分割多重(CWDM:coarse wavelength division multiplexing)伝送システムなど,低損失を示す1.2 μm帯から1.6 μm帯の広い波長範闘で使用されるようになった.コアにはGeO2を添加して屈折率を高め,導波構造を形成するのが一般的であるが,光が伝搬するコアを純石英とし,クラッドにはフッ素を添加して屈折率を下げることにより,0.1484 dB/kmといった究極の低損失も実現されている18).

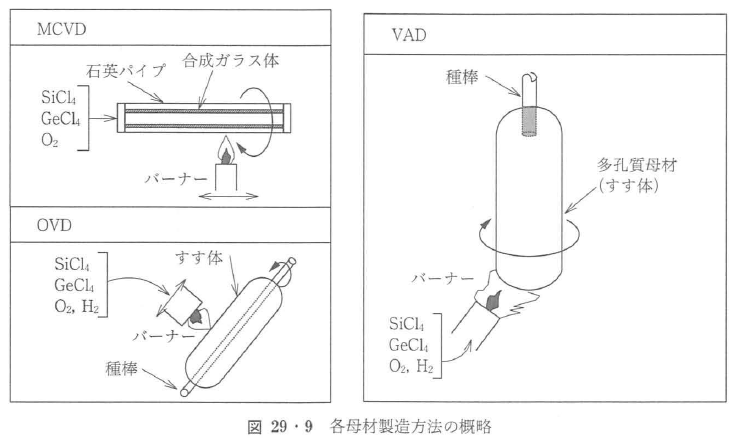

石英系光ファイバは,コア/クラッド比や屈折率分布が最終の光ファイバと相似な母材(プリフォーム)をあらかじめ製造しておき,これを線引きすることにより,長尺の光ファイバを得る.母材の製造方法としては,MCVD法,VAD法,OVD法が代表的である.各製造方法の概略を図29・9に示す.

MCVD法は内付け法ともいい,1974年にベル研究所で提案され,最も広く用いられている.ガラス旋盤に取り付けた石英管内部に,原料となるハロゲンカスを酸素とともに送入し,管の外側から酸水素バーナーで約1500°Cに加熱して,ガラス微粒子を石英間内壁に堆積させる.所定のガラス層が形成されると原料の供給を止め,高温に加熱して中空部をなくし,母材を得る.バーナーを繰り返し往復させ,精密な屈折率分布を実現できる一方,製造できる母材の大きさが石英管の大きさで制限されるため,量産性は必ずしも良くない.VAD法は軸付け法ともいい,1977年に日本で開発されたもので,母材を軸方向に連続に製造することが可能なため,量産性に富む.原料ガスは酸水素火炎内での加水分解反応によりガラス微粒子となり,回転する石英棒上に堆積して軸方向に成長する.このすす状の多孔質母材は,加水分解反応によるOH基を多く含んでいるが,Cl2などの雰囲気中で約1000~1200°Cに加熱してOH基を除去したあと,さらに1500°C程度に加熱して透明な母材を得る.VAD法は多孔質母材形成時の母材表面温度分布を利用して,半径方向にGeO2の空間的泌度分布を形成するのが特徴である.OVD法は1974年にコーニング社で開発された方法で,火炎中での加水分解反応により生成するガラス微粒子を積層させ,すす状母材を得る点ではVAD法と,屈折率分布形状を原料の濃度変化による点はMCVD法と共通している.このほかには,反応効率を上げて高速製造を特徴とするプラズマCVD法などがある.

無料ユーザー登録

登録することで3000以上ある記事全てを無料でご覧頂けます。

- @optipedia.info ドメインより登録の手続きを行うためのメールをお送りします。受信拒否設定をされている場合は、あらかじめ解除をお願いします。

- Gmailをお使いの方でメールが届かない場合は、Google Drive、Gmail、Googleフォトで保存容量が上限に達しているとメールの受信ができなくなります。空き容量をご確認ください。