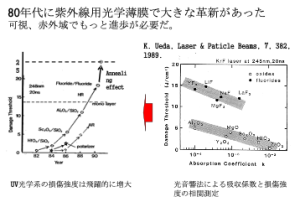

レーザー光学系、中でも誘電体多層膜の開発と進歩を通じて光学薄膜の物理と技術を議論してきた。物理と技術を理解するのに最も重要なことは、その機構を解明することであり、そのためには何が起こっているかを計測することが鍵となる。前回の講義では光学薄膜そのものの吸収係数を測定するために開発した光音響計測とそれから明らかとなった高耐力光学薄膜の方向性について紹介した。248nmという短波長紫外線レーザーの分野では、膜膜の吸収そのものが重要な要素だったからだ。それによって、バンドギャップの大きな光学材料、フッ化物ペアで構成した光学薄膜は、酸化物誘電体の薄膜に比べてはるかに大きな損傷耐力を実現し、結果として米国が開発したKrFレーザー用ミラーの3倍以上強いものとなったことを報告した。

今回の講義では、さらに進んで、損傷機構の物理について考察することにする。

【レーザーミラーの損傷機構】

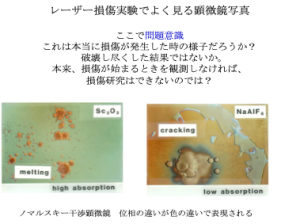

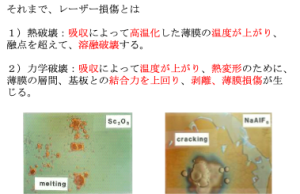

ここで改めてレーザーミラー、つまりは光学薄膜が損傷する機構について考えてみよう。右に示したように典型的なレーザー損傷には左のような熱融解による損傷と右のような光学薄膜に亀裂や層間剥離が生じる機械的破壊損傷が観測される。しかし、顕微鏡観察で見ているものは、いずれも完全に破壊され尽くした後の損傷具合であって、その損傷がどのようにして発生、発展したか、という過程を解析しなければ、損傷を防止する方策に知識を与えることができない。その意味で、損傷強度を測定しただけでは、損傷機構は未解明のままだといえる。今回は損傷がどのようにして始まるのか、その根本的機構は何かを考察する。

レーザー損傷を大きく分けると、熱損傷、機械的破壊と電界破壊に分かれる。前者は主にCWレーザーや音速で熱が広がる時間マイクロ秒秒以上のパルスレーザーやナノ秒の短パルスレーザーの損傷機構といえる。ピコ秒、フェムト秒パルスの損傷を生み出す電界損傷についてはここでは議論しない。さらに熱損傷も、吸収による膜温度の上昇から溶融に至る熱溶融と、温度上昇による薄膜内、内部応力が薄膜の応力破壊限界を超えることによる座屈破壊に分かれる。ここでは個別にそれらを検討することにする。

【熱溶融による損傷】

レーザー光を吸収すれば、吸収エネルギーに応じて薄膜は温度上昇し、それが融点を超えれば、固体は液体化し、さらに吸収係数を増大しながら蒸発、プラズマへと物質相を変化させながら破壊が進行する。一旦発生した相変化、固相から液相、液相から気相の変化は温度が下がっても、同じ形状の固体に戻ることはないので、溶融するということは永久的な損傷となる。これは熱の流入による物質相の変化なので、その過程を人為的に調整することは不可能である。そのため、対策としては、損傷強度以下で使用することと、基板の冷却能力を上げて到達温度を下げることになる。この点ではレーザー媒質の熱対策と同様である。

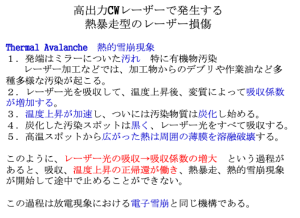

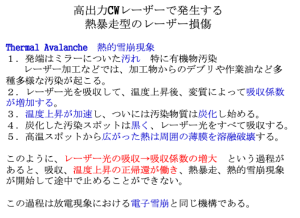

一方、薄膜材料の本質的吸収だけではなく、ミラー表面についた汚れが原因でレーザー損傷に発展することも高出力CO2レーザーなどでは良くある。レーザー加工などに応用すると、加工対象からの飛散物、デブリや作業オイルなどの汚れが光学部品に付着することが良くある。これらはレーザー加熱でクリーニングされる場合もあるが、汚れの種類によっては加熱によってさらに吸収係数が増加し、熱暴走が始まり致命的な損傷に拡大する。

熱暴走型のレーザー損傷について説明しよう。これはレーザー加工用のCO2レーザーなどで典型的に見られる損傷です。レーザー加工などに高出力レーザーを用いると、通常の実験室とは異なり、いろいろな汚染要因があります。レーザー加工の対象物からは加工にともなうデブリ、飛散物、煙が発生していて、それが集光レンズやレーザー光学系に飛散して付着することがあります。熱暴走損傷の発端はこのような汚れです。それらがレーザー光を吸収すれば、温度上昇して物質が変成して吸収係数がさらに上がることもあります。幸運な場合は蒸発することもあるが、すべてが蒸発することは希で、蒸発しきれない場合は、固体化した汚れがこびりつきます。こうなると、薄膜とは強い力でくっついているので、機械力を加えないと取れることがありません。学生時代、素人の強みで、熱硝酸で炭化した汚れを取ろうとしたことがありましたが、無理でした。有機物の汚染物質は最後は炭化して、レーザー光をすべて吸収しますが、炭素は融点が3000度以上と高いので、炭化した汚れがホットスポットなり、周囲の物質を熱融解します。このように、吸収→温度上昇→物質変成→吸収率増加→炭化→高温スポット形成→周辺の熱融解というプロセスは、一旦始まったら、途中で止まることのない正帰還の過程です。ちょうど、放電現象における電子雪崩過程と似ていて、Thermal Avalancheと呼ばれますが、この場合は、複合過程の結果なので、2次電子放出の増幅率が1を超えると絶縁破壊に至る電子雪崩のような単一メカニズムではありません。

【レーザー用ミラーのクリーニング技術】

これまでの考察の結果、クリーニング技術が重要だということが導かれました。筆者が経験したクリーニング技術は1.エアーブロー、2.引っ張り洗浄、3.超音波洗浄、4.スピンコーター洗浄の4種類でした。おのおのについて考察を加えます。さらに、レーザー学会のセミナーで若手研究者と学生に紹介した”洗浄の要らない光学系”である”涙を流す光学系というアイデア”を最後に紹介します。

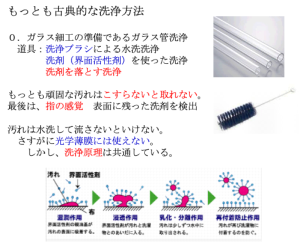

【もっとも古典的な洗浄法 ブラシ洗浄】

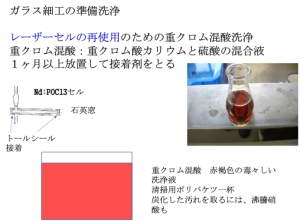

研究室に入って最初に経験したのは、ガラス細工のために、ガラス管を洗浄することでした。真空ラインの中で反応させて無機の液体レーザーを作ろうとした場合、ガラス管を洗浄する必要があります。さらには、液体レーザーのセルは石英製の2重菅に石英窓をトールシール(10^-6Torrの真空に耐えるエポキシ接着剤に耐えるエポキシ接着剤)で付けたものを再利用するため、重クロム混酸(重クロム酸カリの濃硫酸溶液)に漬けて汚れを取りました。

ガラス管を洗浄する手段は、日常の食器洗浄と変わるところがありません。たわしが洗浄ブラシに変わる程度です。ブラシでごしごし洗ってきれいにします。経験的には頑固な汚れはこすらないと取れないもので、最後は機械力が必要となります。1968年当時、それまで石けんしかなかった台所に合成洗剤、要するに界面活性剤が登場して、油汚れを効果的に溶かしてくれることが分かりました。界面活性剤の原理は図にあるように、ガラスに油のような汚れがついたとき、このような汚れは水に溶けないのですが、界面活性剤の分子が汚れを表面を覆ってくれてガラス管から浮かします。界面活性剤分子の親油基が汚れにくっついて取り囲み、表面に水に溶ける性質を持たせることで、汚れが落ちることになります。

ガラス表面がきれいになった状態をぴかぴかになったと表現をしますが、確かにきれいな面は指の触覚で分かります。ところが良くあることは洗浄に使った洗剤分子がガラス表面に残っていることが感触で分かります。食器ならば、そのような単層洗剤膜は問題ありませんが、レーザー材料の反応では、それも良くないので、余分な洗剤膜を取ります。結局、すべての汚れ、洗剤をこすって水に溶かして流すということで洗浄は完了します。

【エアーブロー】

実験室のほこりやゴミが付着して、光学薄膜の上に乗っている状態を洗浄するには、エアーブローが使われます。光学素子に与える影響が最も少ない洗浄方法で、ゴミがただ乗っているときに有効な方法です。

ただ乗っている、という意味は、ゴミがふんわりと乗っているだけで、光学素子表面とは物理吸着や化学吸着などの分子的な吸着力がまだ発生していない状態という意味です。はじめはふんわりと乗っているだけのゴミも、長時間放置されたままだと、時間と共に空気中の水分などが関与して、物理吸着、化学吸着に進行します。そうなると単なるエアーブローでは取ることができません。また、図に示したように道具もいろいろありますが、大事なことは、エアーブローに用いるドライエアーそのものがきれいであることです。急激な圧力減少で温度が下がり、ミクロな水滴を作ってしまっては台無しです。

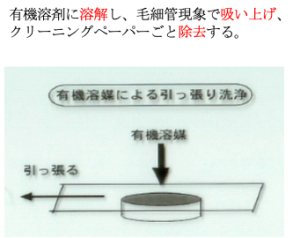

【引っ張り洗浄】

レーザー研究者が最初に訓練されるのが引っ張り洗浄です。筆者が卒業研究に入った 1968 年当時、コダックがレンズクリーニングペーパーを発売しました。それまで用いられていた柔らかい紙に比べて長繊維の紙で、小さなほこりも入っておらず、すべすべした紙でした。光学ミラーに有機溶剤(当時はトリクレンを使ったが、その後、発がん性が見つかり販売は禁止された。)を点下し、表面を有機溶剤で覆った後にレンズクリーニングペーパーを置いて、毛細管現象で汚れを溶かし込んだ有機溶剤を吸い上げます。それをゆっくりと一方向に引っ張って、表面に液滴が残らないように注意しながらペーパーを引き抜きます。この際、引っ張り抜いたときに、きれいにすべての溶剤をぬぐい去るには、溶剤の蒸発速度の制御が必要で、ミラーの大きさによってはトリクロン・エーテルの混合液とすることもあります。

もちろん、その前にエアーブローなどで、固形物を除去しておかないと、引っ張りの過程で表面に傷を付けるので注意する必要があります。引っ張り洗浄は、溶剤による溶解と液体層を介して一定の力がかかった状態で表面全体に分布した均一圧力で引っ張るという機械力洗浄が重なったものとなります。光学部品洗浄でもっともやっかいな指紋は人間の脂質で付けられた汚染なので、有機溶剤で溶かして、それをクリーニングペーパーの繊維の中に移動させて除去するのです。

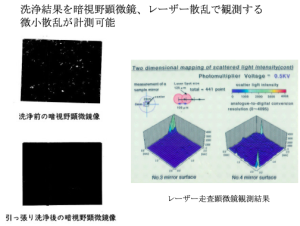

実際、引っ張り洗浄の効果を計測した例は 少ないようなので、ここでその結果を示します。計測に用いた手段は2種類で、暗視野顕微鏡とレーザー散乱で観測しました。暗視野顕微鏡とは、対物レンズの近軸光線を遮断して、光源からの直接光を排除して、散乱光のみで結像させる顕微鏡で、図左のように真っ黒な中に散乱光による光点が観測されます。すなわち、光学ミラー状のゴミや欠陥が高いSNで観測されるのです。洗浄前の表面に見られた多くの光点が消えて、真っ黒な像が観測されるようになったのは、クリーニングが効果的に行なわれたことを示しています。また、光散乱計測はHe-Neレーザーを光源としたレーザー走査型顕微鏡を構築して測定しました。ミラー表面に125μmに集光し、ミラーをビーム径ずつスキャンして、その前方散乱光を2次元画像として記録したものです。この場合は洗浄済みのミラー2枚を比較したもので、汚れやゴミの測定ではなく、多層膜ミラー中の欠陥や基板の表面粗さなども十分測定が可能で、欠陥の種類によって大きなピークや小さなピークが観測されます。

本来はこれらの精密計測とペアになってはじめてクリーニングの評価ができるはずですが、実際は、従来のノウハウで、この程度の洗浄をやれば使用には十分だとして、個別の光学素子の洗浄程度を定量的に計測することはされていません。これは今後の問題だといえます。

【超音波洗浄】

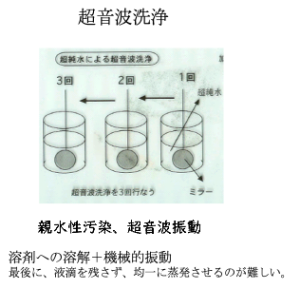

超音波洗浄は光学素子全般を洗浄するため用いられており、 実際、大型レーザー光学系の洗浄も、クリーンルーム内で超純水洗浄が使われています。超音波洗浄機に漬けて超音波をかけ、光学素子全体を洗浄することがありますが、有機溶剤に溶ける汚れは溶けますが、こびりついた汚れはあまり取れないというのが経験則です。しかし、単なる溶媒に漬けるだけという洗浄に比べれば、超音波で振動させることにより、常に新鮮な溶媒に触れること、溶け込んだ物質を表面から離すこと、さらにわずかながらも小さな機械力を与えることなどで、洗浄力がアップします。 ただ、最後に液滴を残さず、均一に蒸発させるのが、結構難しいと感じます。最後は超純水のスプレー噴射で溶媒を洗い流すこともされています。

【スピンコーターを利用する超高品質ミラー洗浄】

重力波検出用にはPPM損失の超高品質ミラーが不可欠です。1990年、重点領域研究の準備である重力波検出の総合研究に超高安定化レーザーの開発計画の代表者として参加して、すぐに10-21Hz/Hz2/1という量子限界安定度を達成するには、1kWの縦横単一モード出力と数10万以上のフィネスを持った参照共振器が必要なことを理解しました。そのために不可欠なものは 99.999%以上の反射率を持った超高性能ミラーです。このようなミラーは米国ではジャイロ品質ミラーと呼ばれ、誘導ミサイルの心臓部を形成する最高の軍 事機密で、日本には存在しませんでした。しかし、重力波アンテナを日本に建設するには、そのような超高品質ミラーを日本で国産化する必要があり、米国国防省に登録されておらず、なおかつそのような技術を持つ会社を探しました。さいわいクリーンルームのクリー ン度を計測するために緑色のHe-Neレーザーを使っていたPMS Particle Measurement Systemsの協力を得て、PPM 損失ミラーの共同研究を行ないました。利得の低い緑色のHe-Neレーザーを発振させているくらいですから、より波長の長い1μm用のミラー開発はうまくいきました。ただし、可視公用の薄膜に用いていたTiO2はTa2O3に変更してもらいました。波長が長い分、可視光の吸収特性より、膜の堅さ、安定性を優先したのでした。

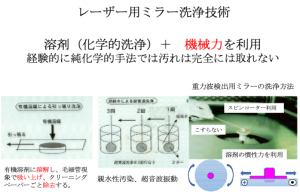

しかし、いくらうまく開発できても、それを扱う能力 がなくては、性能を活かすことができません。そこで、PPM損失ミラーを良い状態で使い続けることができるように洗浄技術を教えてもらうために、コロラド州ボルダーにあるPMS社に筆者自身が留学しました。そこで教えられたのが、スピンコーターを用いた洗浄技術です。 非常に合理的で納得した覚えがあります。高速回転するスピンコーターにミラーを取り付け、高速回転させた状態で、溶媒を中心に滴下し、その後に溶媒に浸したスティックで中心から”力をかけないように”外周に向かって移動します。蒸発速度は低くても良いので、溶媒としてはイソプロピルアルコールを用いました。この場合、汚れを溶かす能力と同時に、遠心力で外に向かって溶媒が吹き飛ばされていく慣性力も洗浄力に寄与しています。スピンコーター洗浄はハードコート付きのミラーに有効だが、溶剤のふき残りが存在しないのも超高品質ミラーとして重要でした。

これらをまとめてみると、レーザーミラー洗浄技術には溶剤による化学的洗浄と、拭く、こする、溶剤慣性力という機械力を利用した洗浄があるが、実際の経験則でいうと、純粋な化学的洗浄だけでは汚れは完全には取れず、何らかの機械力を加えることが必要だという印象があります。

ここまでの考察で、高出力レーザーの安定動作にとって光学素子のクリーニングは不可欠の作業であり、それが実際のレーザー動作に影響を与える重要なものであることが理解できました。ならば、クリーニングを第一義に考えれば、クリーニング不要な光学系ができれば、それは未来的な光学系ということができる。

【涙を流す光学系】

クリーニングを必要としない光学系はあり得るか?という問いに対して、学生にできるレーザー新世代技術-ハイブリッドレーザー結晶から涙を流す光学系まで-といった講演をしたことがあります。1999年7月にレーザー学会の第10回若手技術者と学生のためのレーザー応用セミナーの基調講演を依頼されたことに応えたものでした。

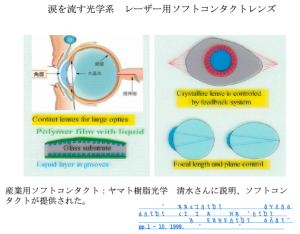

そのときの考えは図の通りです。我々の眼は生まれてから死ぬまでまばたきをすることで汚れを除去し、そのレンズである水晶体の表面は光学レンズの質を保ち続けています。その秘訣は何でしょう。水晶体の全面にある角膜の表面には涙の膜があり、実は液体層で覆われたレンズなので、クリーニングが不要なだけでなく、表面は分子スケールで滑らかな状態を死ぬまで維持しているのです。液体表面ほど、滑らかな表面はありません。しかも、それは角膜の形状に沿ってくれるだけでなく、万一、角膜に傷が入っても、その傷を涙で埋めることでインピーダンス整合を取ってくれるのです。

同じようにレンズ表面に液体層を供給できれば、それは液体層を表面に持つ光学系となり、蒸発した分を補給すれば常にクリーンな状態を保つことができます。また、異物が入れば涙で流すように、汚れを取るために時々、涙の量を多くすることも可能です。ではそのような構造を作ることは不可能でしょうか。レンズ表面に小さな溝を彫込めば、レンズの端から毛細現象で常に水分を供給することが可能です。それどころか、近年ではソフトコンタクトがあって、含水性のポリマーによって、表面に液体を浸み出させた光学系も存在します。ソフトコンタクトなら、レンズの表面が液体層で、いつでも交換可能な光学表面を作ることができます。

このように考え、加工で発生する煙やデブリで汚染が激しく、クリーニングに苦労している産業用レーザーの集光光学系に使えるというアイデアを、ソフトコンタクトのメーカーであるヤマト樹脂光学の営業の清水さんに相談したところ、使い捨てソフトコンタクトが一箱提供されました。残念ながら、人間の眼の曲率にあわせてあるので、それ以上の実験はしませんでしたが、加工前のソフトコンタクト用ポリマーシートを使えば、大型レンズにも適用可能なアイデアといえるでしょう。

【MW級レーザー用ミラーに必要な冷却と曲率調整機能】

今とは異なりミサイルや航空機を破壊する巨大レーザー兵器が本気で考えられていた冷戦時代、戦略防衛構想SDIでは連続出力MW級の巨大レーザー、CO2レーザーや化学 レーザーが開発されたが、それらに用いるミラーは金属薄膜で反射させていたので、2%-4%の吸収を避けることができなかった。MW級レーザーの数%を吸収するとなると、ミラーの加熱は避けられず、さまざまな工夫が必要となった。

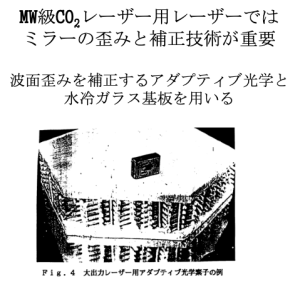

レーザー光による局所的加熱は必然的にミラーの曲率や平面度を変化させ、レーザー出力を減少させる。そのため、MW級レーザー用にはアダプティブ光学が開発された。レーザーの発振器に用いるアダプティブミラーは天文観測用望遠鏡のように空気の擾乱を補正するわけではないので、図にあるように強力な変形力を持つ磁歪スプリングで波面補正をするメートルサイズのミラーも開発された。

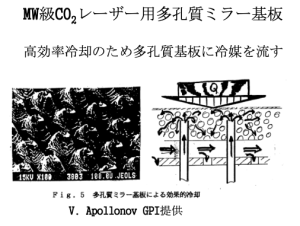

ここに示したのは、ロシアGPIのV.Apollonovが提供してくれたMW級ガスダイナミックCO2レーザー用のアダプティブミラーと高効率冷却のための特別な多孔質基板の写真と説明図である。写真に見るスプリング状のものは、磁歪材料に電線を巻き付けた磁歪スプリングで厚い基板も強力な磁歪力で変形させることができる。この研究をしていたChetkinは筆者の研究室に1年間滞在し、アクチュエータの研究をしていった。また、大出力赤外線レーザー用のミラーは熱伝導の良いBeOを使っていたが、写真に見るような貝殻状の多孔質をもった特別の材料も開発していたことが分かった。さらに高出力な領域 では、ミラー基盤の背面で、蒸発冷却をするということも考案されたという。確かにもっとも効率の高い冷却は気化熱を使うもので、ミラー面への反力も少ないという利点を持っていることも納得した。

【損傷の本当の機構は何か?】

レーザー損傷に限らず、破壊現象は、小さなことが全体に影響する難しい問題である。これは放電現象論で学習する絶縁破壊現象も同様である。なぜなら現象の原点から破壊する間に、巨大なダイナミックレンジの現象があり、ごく微小な原因が、同じことの繰り返して無限に拡大する結果、物質の破壊というマクロ現象にまで急速に発展するからである。だからこそ、最後の結果だけ見て現象を議論することはできず、本当の機構を知らなければ、損傷を避ける議論をすることは難しい。損傷の本当の機構は何だろう、これが出発点となる。

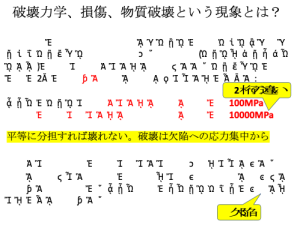

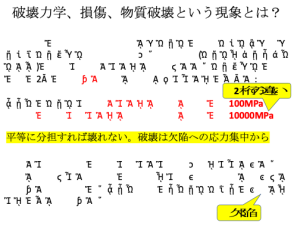

そもそも破壊力学が始まったのは、第一次世界大戦中とされ、アラン・グリフィスがガラスやセラミックスなどの脆性材料の破損を説明するために発展させたとされる。グリフィスの仕事はガラスの破壊に関する2つの矛盾する事実から始まった。それはバルクのガラスを破壊するために必要な応力と、原子間の結合を着るために必要な理論上の応力には2桁の大きな差があったのである。つまりガラスの中の原子結合を切らなければ物質が破壊されることはないが、そのために必要な力はとてつもなく大きくて、日頃、経験している程度の力ではガラスが破壊されるはずはないのである。

そこで観測結果と帳尻を合わせる理論が求められた。理論的な応力は,バルクのガラスにかかった力が長さ方向に一様にかかったとしたもので、ガラスの原子は全部が平等に負 担したときのものである。さらに実験で用いた材料の大きさにも依存したので、このような破壊強度はバルク材料のミクロな亀裂に端を発するものだと提案した。平等に分担するのではなく、一部に欠陥があると、その部分に応力集中が起こり、ミクロな亀裂が発生し、それがどんどん拡大することで、全体が破壊するとしたのだった。500年以上前のダ・ビンチの鉄線の破壊強度の測定でも、長さが長くなると、損傷強度が低下することがあった。要するに、どこか一カ所でも弱いところがあれば、そこに応力が集中し、破壊が始まるので、長さが長いほど、平等から外れた欠陥の存在確率が高まるということだ。定性的には理解しやすい。

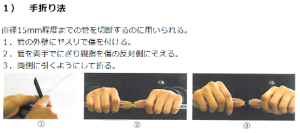

実際、たとえばガラス管を手折りする場合を思い出せば良い。やすりでガラス管に傷を付け、傷を外側において、両側に引くようにして折ると、きれいな断面でガラス管が折れることを経験した。ガラス板を切断するときは、ダイヤモンドのガラス切りを使うので、さらに鋭い傷を付ければ、大きなガラス板がきれいに直線上に割れる。これらも均一な物質の一部に傷を付ければ、そこに応力集中して亀裂が広がることを示している。

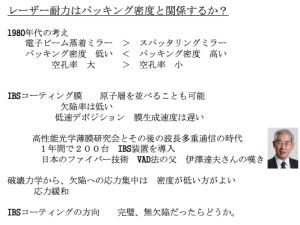

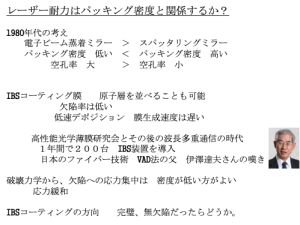

【電子ビーム蒸着か、スパッタリングか】

最初にことわっておくが、筆者の経験から来る知識ではこの部分の情報は古くて、現在では変わっているかも知れない。1980年代の考えである。その頃の考えとしては、電子ビーム蒸着の方がスパッタリング膜よりレーザー損傷に強いと考えられていた。そしてその差はパッキング密度の差として説明されていた。当時はイオンアシストもなかったので 電子ビーム蒸着膜は文字通り、ふわっと形成されていて、パッキング密度はスパッタリング膜に比べて低いのが普通であった。それがかえってレーザー損傷には有利に働くと受け取られていた。密度の高い膜は、当然、硬い。そして硬い膜は一部の欠陥に応力集中するのでもろいと考えた。一方、密度の低い膜は空間が緩衝剤となって柔らかいので衝撃を受け流すので、レーザー損傷に強い、というような雰囲気で納得していたが、きっちりと物理的に解明されたわけではない。

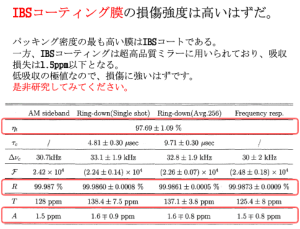

その後、重力波検出用のIBSコーティング技術に出会うようになって、硬い膜でも質が上がれば高耐力ミラーが可能ではないか、と考えるようになったが、実際にレーザー損傷、 特にパルスレーザーに対するレーザー損傷を測定したことはない。是非、やってみるべき研究であろう。実際、YAG レーザー用の超高品質ミラーでは、99.99%の高反射率ミラーの吸収損失の割合は1.5ppm以下であることが分かっている。そこまで吸収が少なければ、損傷強度も非常に強いのは確実だが、そのような視点での実験は行なっていない。是非とも 測定してみるべき研究だろう。百聞は一見にしかず。実験して高耐力だという実験事実が 出ると、IBSコーティングによる高耐力ミラーの開発が注目されるのは間違いない。

【OCLI が開発した特別なひびの入った誘電体薄膜】

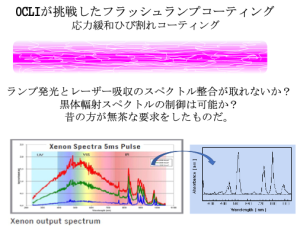

パッキング密度の低い膜の方が損傷に強いのではないか、という考えにまったく根拠がなかったわけではない。いつのことか忘れたが、米国のコーティングメーカーであるOCLIがフラッシュランプ用の誘電体多層膜コートを開発したということを聞いた。ガラスレーザーなどの励起に適した波長の光を増強するため、不要な波長の光を反射してプラズマに戻し、必要な光だけを取り出すという画期的なアイデアをテストしたものであった。プラズマの黒体輻射で決まる熱平衡状態を、波長選択的な反射鏡をフラッシュランプにすることで、外界との結合効率を変えることで、いわば熱力学に挑戦するようなアイデアであった。その実験の中でもっとも困難な技術要素は、フラッシュランプの管壁に直接コーティングを施すので、強力なフラッシュランプ光を至近距離で反射しなければならない。当然、大量の紫外線を吸収するので、光学薄膜はすぐにはげ落ちてしまう。それに対するOCLIの対策は、はじめから小さな間隔で薄膜は分離されていて、小さな島状のコーティングの集合としてデザインしたのであった。つまり、強力な紫外線吸収で猛烈に膨張することは避けられないが、その応力加算が一定程度に収まる程度の島を作ることで、最大応力を破壊限界内に収めるというアイデアであった。まさに熱膨張が生み出す熱応力の物理を知り尽くしたような形で、フラッシュランプの動作に耐える誘電体薄膜を作ったのである。フラッシュランプによってレーザー効率が改善されたら、商品化されてもおかしくないが、そのような情報は聞かない。残念ながらコストに見合う効果が出なかったのかも知れない。しかし、このアイデア自身は素晴らしいものだと感心した記憶がある。昔の方が途方もない要求に応えようとしたのかも。

そして、この考えこそ、破壊は応力の集中によって起こるので、応力分散すれば、光学薄膜の損傷強度は上がるという物理を証明しているように思う。だから、当時は、パッキング密度の低い電子ビーム蒸着の方が密度の高いスパッタリング膜より、レーザー損傷強度が高いと信じていた。今も同じだろうか。

これに関係する質問を受けたが、その後の研究の中で、確かにIBSコーティングでは密度は高くても、欠陥が少ない薄膜形成が可能となるので、レーザー損傷の耐力が上がるはずだと考えたことがあった。ちょうどオプトメカトロニクス協会で始まった光学薄膜研究会(東海大学の室谷先生主催)から依頼されて、重力波研究用超高品質ミラーの開発経験を講義したときも少し調べたことがあった。たしかフッ化物のIBSコーティングも可能だという情報を見つけたような気がする。皆さんも挑戦してみてはどうだろう。

【IBS コーティングに関する余談】

ここでIBSコーティングについて、少し余談を挟んでみよう。筆者は1990年に重力波検出用のレーザー、光学系の開発をするようになって、最初に必要とされたのが、100万分の1の損失しかない量子限界ミラーの開発であった。そのためには、IBSコーティングが必要と考えたが、当時我が国ではIBSコーティングの技術を持つ企業は少なく、日本航空電子のようにレーザージャイロを開発していた企業に限られていた。筆者は米国PMS社と共同研究を開始し、それを使ってサブヘルツの安定度を持つレーザーを開発し、 超高品質ミラーの特性を測定可能にした。これを利用して、高性能光学薄膜研究会という会費無料、個人参加の研究会を開催し、定期的に情報交換をする機会を設けた。多くの光学メーカーの技術者が参加し、最終的には130名が登録され、毎回、活発な検討を加えながらミラー開発の問題を解決していった。

高性能光学薄膜研究会を立ち上げた当時、産業界からの意見は、IBS装置は成膜速度が遅く、産業化には向いていない、先生のように趣味のような科学研究でやってもらうしかない、という意見だった。確かに原子層を一層一層積み上げていくようなIBSコーティングは時間とコストがかかることが問題だった。もっとも重力波研究では,必要とされる光学素子点数は限られているので、製作時間はどうでも良く、最終性能だけが問題である。産業界の言い分ももっともかと思った。しかし、結果的には産業界の主張は単なるいいわけであった。当時、光通信の世界では波長多重通信が必要となっており、その際に必要な 波長を分離するためのシャープな分離特性を持つダイクロイックミラーはIBS装置でないと満足な性能が発揮できないことが判明した。とたんに、それまでIBS装置は成膜が遅くて産業には不向きといっていた業界は方向転換し、日本が海外から輸入、導入したIBS装置は1年で200台になったと製造メーカーのOxford Instrument から聞かされた。光通信の時代に将来の市場を取るためには、成膜速度の遅さは成膜装置の台数で稼ぐという対策で対応したのである。光通信のように巨大なマーケットに対しては、成膜速度の遅さは問題とならなかった。

さらに後日談がある。筆者はCRESTの領域アドバイザをしたことがあったが、その 領域の総括は、日本のファイバー技術を世界に押し上げた立役者であるNTTの伊澤達夫さんだった。彼が発明したVAD法なしに日本のファイバー技術は存在しない。伊澤さんと話しているとき、VAD法の開発が光産業の先端技術を急速に拡大させたのは良かったが、価格がここまで下がるとは予想できなかった。素晴らしい技術が開発され、Fiber-to-the-homeを実現した日本だった が、光産業の収益そのものは縮小している、という嘆きだった。苦労して開発した先端光デバイスの価格は、1/1000になってしまったという悩みだった。伊澤さんは最近も、研究開発を続けられる利益がない現状は不健全だと嘆いている。利用者だけが利益を独占 する日本になって、研究開発力が落ちていると議論したことを思い出す。

【レーザー損傷の段階】

レーザー損傷には最初に何らかのミクロな損傷が発生し、次にそのミクロな損傷が中心になってより大きく、深刻な損傷に発展していくと考えられている。その結果、光学薄膜の干渉条件が変わるという段階から、薄膜物質が離脱するような損傷から、薄膜損傷のみならず基板の損傷にまで及ぶ深刻な損傷まで、多種多様な損傷があり得る。そのレベルによって、レーザーの動作に大きく影響することなく使い続けられるレベルから、取り替えるしかない場合もある。小さなレーザーミラーならば交換するのが普通だが、NIFのような巨大レーザーで、光学素子の価格がM$になり、一定レベルの損傷を許容し、それ以上では光学素子を交換、再研磨、再コートを施して使用し続ける循環系の構築が必要となる。レベルに応じた対策が必要となる。

【NIF 建設とレーザー損傷研究の進歩】

1980年代にレーザー研究に参加して以来、ガラスレーザーの損傷研究、KrFレーザー用光学素子のレーザー損傷の研究に関係した筆者にとって、レーザー損傷とは単一ショットで損傷が発生することを防止するのが目的であった。一方、産業用レーザー開発では、マルチショットで発生するレーザー損傷の研究が存在したが、両者は互いに関係し合っていて、後者の場合も、徐々に蓄積した変質の上に、最後のインパクトが与えられて損傷が発生するという意味では、単一ショット損傷と基本的には同じ機構が考えられていた。

一方、巨大なレーザー施設であるNIF開発からは新たな損傷に対する概念が生まれていた。LLNLでは1970年代から一貫してレーザー損傷研究が続けられていたが、NIF建設の中で、LLNLの損傷研究は単一ショット損傷の防止から、壊滅的損傷の防止、計測、リペア交換への方向転換がなされたのであった。メートルサイズの巨大光学系では、損傷ゼロは現実的でない上に、33500以上の大型、小型の光学素子で構成されているNIFレーザーを定常運転するためには、運転可能レベルの判定と迅速交換(NIFの運転は基本、1日2ショット)を可能にするためであった。これは人類最初の核融合実験を行なうために開発されたNIFならではの要求基準であり、これまで誰もやったことのない光学技術の開発であった。

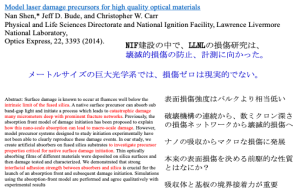

右の論文はその目的と成果を良く現している。アブストラクトにあるように、表面損傷強度はバルクより相当低く、損傷が発展する様子は、破壊機構の連続から数ミクロン深さの損傷ネットワークが形成され壊滅的損傷に発展する。これはミクロに見ると、ナノサイズの吸収からマクロな損傷に発展しているとみることができる。そこで本来の表面損傷を決める前躯的な性質を求めて損傷限界を上げることが必要だとしている。この論文では、結果的に吸収体と基板の境界接着力が壊滅的破壊に発展するかどうかをめる要因だとしている。ここでことわっておくが,この論文で対象としているのは、最終段階の光学素子で、第3高調波である強力な紫外線照射で発生する損傷を対象としたので、溶融石英基板を前提としている。ただし、破壊が壊滅的に発展するのは、他の波長でも似たような過程を経ると考えることができるだろう。

【改めてレーザー損傷研究を振り返る】

改めて筆者自身のレーザー損傷研究を振り返ると、1980年代に行なったKrFレーザー用誘電体多層膜開発は大きな進歩を遂げ、米国に大きく後れを取っていた損傷強度はフッ化物ペア光学薄膜とアニーリング効果の発見で米国の2.5倍の高耐力となった。この原動力をなったのは、光音響法による薄膜吸収と損傷強度の精密測定法の開発であった。ただし、レーザー損傷の前躯現象の研究は、光音響信号にヒステリシスや線形からの逸脱が観測されたが、それ以上の深い探求はされなかった。日米セミナーで光学薄膜の吸収係数と損傷強度の相関関係から、酸化物とフッ化物でグループとしての画然とした差が発見され、それには電子付着係数の大きなフッ素原子の性質が関係しているだろうという漠然とした予想があった。この相関関係の発見を激賞してくれたAuthor Guentherの激励を受けて、帰国後、昭和光機と相談してフッ化物ペア薄膜で高耐力ミラーの開発に着手した。

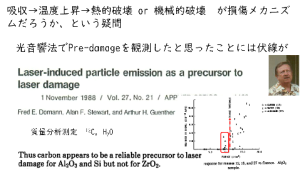

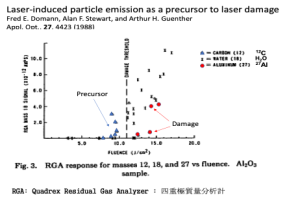

ハワイの日米セミナーからちょうど5ヶ月後、Guentherらがレーザー損傷の前躯現象として粒子放出がある、という論文(Laser-induced particle emission as a precursor to laser damage, App. Opt1.,27,4423,Precursor,1988)を発表した。まさに前躯現象の研究が行なわれていたわけである。彼らは四重極質量分析機でレーザーパルスを照射したときの光学素子の表面からの脱ガス成分などを計測していたが、その中でレーザーパルス照射による粒子放出を観測したという。レーザー照射によって表面に吸着されているわずかな水分子H2Oがほとんど検出されないが、レーザー損傷の発生後、レベルが一挙に上がり、その後はレーザー強度に比例して増加している。これが薄膜中に含まれているH2Oだと考えると、H2O分子は時間をかけて多層膜中に浸透し、屈折率も徐々に変化させるという経験則と一致している。一方、12C、炭素原子が損傷限界より低いところで検出される一方、Al2O3 薄膜の構成原子、27Al、アルミニウム原子は損傷強度以下ではまったく検出されず、損傷が起こった後に、検出されるようになっています。12C 原子は外部から付着することも考えらるが、Al原子は環境中に存在しません。つまりAl原子の検出からはAl2O3 薄膜が破壊されて原子放出されたことが明らかです。一方、炭素原子は薄膜の構成原子ではないので、表面に付着していたものがレーザー照射で検出された粒子計測です。そして、炭素原子の放出は本当にレーザー損傷が発生した後では観測されません。

これらの計測結果から、損傷発生の直前に検出される炭素原子の放出が損傷の前躯現象を示す信号だという結論を出しています。すなわち、環境から吸着された炭化水素膜から 発生する炭素原子の放出が前躯信号となるという主張です。確かに普遍的に存在する炭化水素汚染を損傷の前躯信号として利用できるというのは良いアイデアのように見えます。 ただし、この研究は肝心の損傷機構については何も情報を与えておらず、損傷すれば、薄膜材料であるAl原子が検出されるということに止まっています。もう一つの問題は,四重極質量分析機は真空中での観測ですから、レーザーの動作状態である大気中における損 傷そのものを測定しないことでした。

ともあれ、レーザー損傷に至る道を研究する必要性を感じさせる論文となりました。

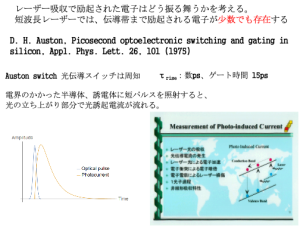

【Auston switch 光伝導スイッチ】

これまでの研究でレーザー損傷に誘電体を構成する原子の電子を消滅させる能力、電子付着係数や誘電体や導体中ならば電子の再結合係数が関係している可能性があると考えたので、固体物質中の電子数を計測することを試みた。レーザーを使った誘電体スイッチとしては、有名なオーストン・スイッチAuston Switchによる光伝導実験が思い当たります。これは1975年に発表された論文で、高抵抗シリコン(104cm)にピコ秒ゲートの可能性を開き、電子回路では 不可能な高速応答への応用を切り開いたからです。この光伝導スイッチはさらに発展して、純粋な誘電体でも観測可能なことが分かっていました。ただし、この研究では光伝導電流を誘起するための光励起用レーザーは532nm、YAGレーザーの第2高調波でした。当然、それより短波長のKrFレーザーなら光伝導電流は計測されるはずです。

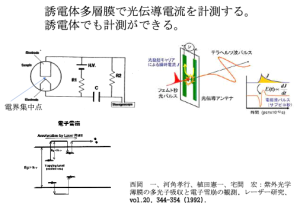

【誘電体多層膜で光伝導電流を計測する】

紫外用レーザー光学薄膜に用いる誘電体薄膜は当然、紫外線まで透明なバンドギャップエネルギーの高い誘電体なので、紫外線レーザーを使わないといけない。幸い、エキシマレーザー研究が主テーマであったので、ナノ秒パルスについては問題がなかった。しかし、ピコ秒紫外線パルスは独自に開発する必要があった。偶然ではあるが、当時、アクリジンという248nmに特化した過飽和吸収体の開発に成功し、それによるASE除去や短パルス化技術を開発していたので、それらを使って実験することが可能となった。偶然が重なって、必要な道具と技術が集まってきたということでした。

元々、マックスウェルの電磁気学ではパルス電界に対する変位電流が発生することは知られていました。さらにバンドギャップエネルギーより低いエネルギーの光も不純物準位を介して伝導帯まで励起されることがあり、それらはトラップ準位に捕まっており、低いエネルギーの光励起で自由電子となることも知られています。つまり、短いパルスレーザー励起ではパルス電流が計測されるはずなのです。図にあるように、先の尖った電極を配置し、高い電界がかかったギャップに248nmのKrFレーザー光(20ns)を照射して電流 波形を検出しました。

非常に興味深い電流波形が測定されました。使われた試料はフッ化物ペアと酸化物ペアで構成した多層膜ミラーです。フッ化物薄膜と酸化物薄膜で観測された光伝導電流の波形はそのふるまいが大きく異なります。元の放電型KrFレーザーの波形は一番下 に表示してありますが、パルス幅は20nsで共振器長 に相当する強度変調が見られます。

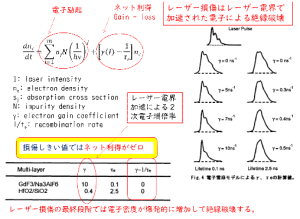

GdF3/Na3AlF6 のフッ化物薄膜では照射レーザー強度を100MW/cm2から600MW/cm2まで増加させていった結果、レーザーパルスの最初のピークが非線形に増加しており、一方、HfO2/SiO2ペアの酸化物薄膜で光電流波形は、最初のピークはむしろ伸びずに、第2ピークが一番高くなり、ピークが時間的に後にシフトします。レーザー強度が強くなったときには、光伝導電流は長いテールを持つようになります。フッ化物は第1ピークが非線形に増大し、酸化物では光誘起電流は積分されているように見えます。これはどのように解析すれば良いでしょう。

そこでKrFレーザー照射による電子励起とその消滅についてシミュレーションを行なってみます。今はナノ秒パルスによる光励起ですので、電子励起のプロセスは1光子吸収による電子励起だと単純に考えます。不純物準位などを解する複雑な過程があったとしても、線形吸収である限り、それらは単純に加算して右の式のようになります。

一方、伝導帯に励起された電子の増減は、伝導帯の自由電子がレーザー電界で加速され、原子に衝突して二次電子を放出する形の増幅過程と、自由電子が再結合して消滅する過程の合わさって右辺第2項と書くことができます。これを使ってKrFレーザーパルスの波形に対応する光伝導電流を計算しました。

確かにフッ化物薄膜では第1ピークが他のピークを抑えて増大し、酸化物薄膜では第1ピークから第2ピークへと電流ピークが移動することが見て取れます。レーザー照射強度の低い状態で、観測波形とシミュレーションを比較して、弱い励起時の比較から電子増倍係数γ=0の時のキャリア寿命τを実験的に求めます。そして波形の変化を追跡しながら、2次電子放出による電子増倍係数の変化を求めて、レーザー損傷が発生する条件を求めました。

結果を表にまとめましたが、結果はびっくりするほど見事なものでした。フッ化物、酸化物薄膜の両方とも、レーザー損傷が発生した条件では、見事に電子増倍のネット利得がゼロ、すなわちレーザー電界加速による2次電子の増倍率と電子の再結合による消滅確率が一致した時点でレーザー損傷が起こっていたことが分かりました。この結果、ピーク電 界の時点でミクロなレーザー損傷が発生する機構は、2次電子増倍による絶縁破壊であることが判明しました。これは非常に理解しやすい結論で、レーザー損傷が始まる端緒は、ミクロの世界の絶縁破壊で、それがきっかけとなって物質の均一性が破れ、応力集中によってより大きな機械的破壊に至るので、あくまで端緒の機構は光電界によって加速された電子による絶縁破壊だということです。

ただし、高強度照射時に酸化物薄膜で観測された長い電流テールは単純なシミュレーションでは解析できませんでした。このシミュレーションには電子トラップなど浅い準位への蓄積効果などは入っていないので、それかも知れません。レーザー損傷の始まりに注目していたので、テール部分は深く追求しなかったことを報告しておきます。

光電流計測とフッ化物薄膜の関係をまとめると右のようになりました。レーザー損傷の端緒は絶縁破壊にあるので、アバランシェ利得 G>1になれば原理的には励起電子の数が1個でも損傷が発生する可能性がある。逆に考えると、高耐力光学薄膜のためには電子の再結合、消滅過程が重要な役割を果たしており、もっとも電子の消滅係数の大きなフッ化物膜が高耐力となるのは合理的である。

【光伝送スイッチを用いたテラヘルツアレイの研究】

誘電体薄膜の光伝導電流を計測してレーザー損傷の原因を突き止めようとする研究は、別の分野の研究を誘発しました。少し横道にそれますが、関連研究として紹介しておきましょう。研究というのはこのようにして、枝分かれしながら発展するのだ、ということもこの講義で伝えたいところだからです。選択と集中というのは良い勉強の方法ではありません。受験勉強と研究のための勉強の違いです。

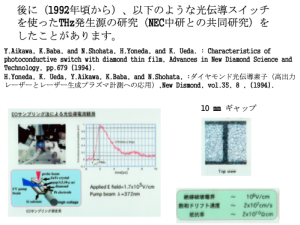

同じ頃、筆者の研究室の助手であった米田君がNEC中央研究所と相談をして、ダイヤモンド光スイッチを使ったテラヘルツ発生の研究を開始しました。光スイッチを使ったテラヘルツは発生は盛んに行なわれていましたが、その多くは普通の半導体GaAs等を使った研究で、大きな出力を出すのに困難を感じていました。それは絶縁破壊強度が低いので、ギャップ間電圧をかけることができず、必然的に低出力だったからです。ならばワイドバンドギャップ半導体の代表であるダイヤモンドを用いれば、高出力化は容易にできるというアイデアですが、 当初は宝石屋さんからカットしたダイヤモンドの切れ端をもらってきて実験したりしてい ました。その頃、CVD法で人工ダイヤモンドを作成する技術が発達して、NEC中央研究所から共同研究の申し込みがありました。渡りに船と共同研究を開始したところ、良い結果が出て、図のような論文を発表しました。人工ダイヤモンドなので図のように10mmという短ギャップを作ることも簡単で、1.7x105V/cmという高電界を印加して、図にあるようなピコ秒電流パルスを作り出し、テラヘルツ波を発生させました。

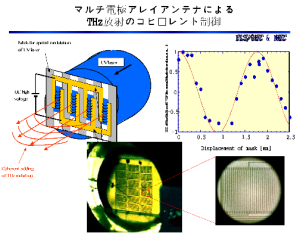

CVD法による人工ダイヤモンドの強みは半導体技術を使って微細な構造を作り込むことが可能になることで、後には図にあるようなマルチ電力2次元ダイヤモンドスイッチアレイを一本の太いレーザー光で励起しながら、その2次元アレイの中に位相制御を可能にして、テラヘルツ波の放出方向を電気的に制御する実験も行ないました。ちょうど、筆者の研究室ではファイバーレーザー研究の中でコヒーレントアレイによるビーム偏向の議論をしていたこともあり、テラヘルツ領域でそれをデモンストレーションしたことになります。研究は互いに刺激し合って発展する、ということの一つの見本といえるでしょう。

【破壊力学について】

レーザー損傷の物理に戻りましょう。最初に、右のような損傷の顕微鏡写真からは壊れてしまった様子は分かっても、どのように損傷が起こるのか、ということは分からないといいました。そしてその部分が分からないと、損傷を防ぐことはできないのです。

レーザー損傷の発端が絶縁破壊だと分か りました。これはミクロな損傷の始まりを意味します。しかし、レーザー損傷全体が絶縁破壊、プラズマ化で説明されるわけではありません。ミクロからマクロへの発展物質の破壊、破断という現象を考えてみる必要があります。

【物質の破壊は普遍的に存在し、かつ、複雑な現象である】

学生時代には長尺のロールフィルムを購入して、フィルムパッケージに巻き込んで、それをビニールテープで貼り付けて、写真を撮っていました。当然、暗室の中でビニールテープを石の台に貼り付けて準備をし、真っ暗闇でパッケージに巻き込んでいました。そのとき、貼り付けるために、手探りでビニールテープを剥がすと、剥がれるときに青白い光がほのかに見えます。これとは別に地震が発生するとき、地下で岩盤が割れることが起こりますが、そのときに発生する電磁波で空が光ったり、地震を予知しようという研究がなされています。実際、岩石を実験室で割ってみれば、電磁波が観測されるのです。これは物質が破壊したとき、物質を固めているマックスウェル応力が開放されるときに電磁波が発生するという現象です。物質が破壊されるときは、電磁波も出れば、何らかの粒子も放出されるのでしょう。破壊というのはそれだけ激しい現象なのです。原理はそうですが、実際は非常に複雑なことは間違いありません。

【破壊力学の始まり】

破壊力学は第一次世界大戦中にイギリスの航空エンジニアアラン・グリフィスがガラスやセラミックスなど脆性材料の破損を説明しようとして始まったとされています。発端はガラスの破壊強度が実験と理論値で2桁以上も違うことを発見したことに始まるようです。バルクのガラスを破壊するための応力は実験的に求められたのでしょうが、破壊強度を決める理論値として、原子間の結合を着るために必要な力を計算したというのが素晴らしいところでしょう。物質の破壊から、物質を構成している原子間の結合を切る力を直接計算する人は珍しいでしょう。その結果、彼は理想的な破壊強度に比べて2桁も弱い力で実際は壊れているので、単なる物質強度を考えても意味はないと考えたのでしょう。その結果、その間を埋める理論を求めて、一様な物質として捉えるのではなく、マクロな物質の一部に存在するミクロスケールの亀裂が発展して破壊に至るということにして、原子間の力よりも2桁低い応力で破壊が起こると説明しました。この説明は、物質の形状によって応力集中する形では、破壊強度が下がることもうまく説明できたので、破壊力学という学問に発展しました。

このような説明は合成繊維などが強いことを説明するためにも使われました。一本の糸を両端から引っ張った場合、その張力は糸の中では一定です。もし、本当に等しい張力が続くなら、糸が切れる限界は、まさに糸を構成している物質の原子間結合を切る力で決まり、実質的には非常に強くなります。しかし、綿や羊毛のような天然繊維はいろいろな欠陥を持っているので、そのもっとも弱いところで切れてしまいます。それに対して、合成化学で作り出された合成繊維は、同じ品質の物質を線引きしながら作っているので、天然繊維に比べて均質性が高く、それが故に強い、という宣伝がなされました。ナイロン繊維は鉄よりも強いということです。これは平等分担すれば壊れにくく、破壊は欠陥への応力集中から起こるという破壊力学の成果を利用したものでした。

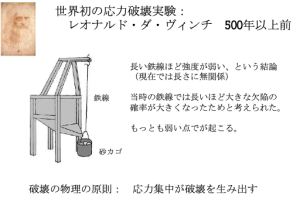

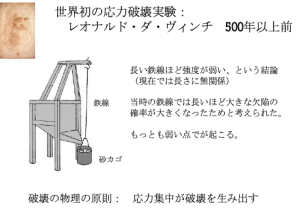

【レオナルド・ダ・ヴィンチの応力破壊実験】

記録に残るもっとも古い応力破壊実験はかのレオナルド ダ・ビンチによって行なわれたとされています。図にあるように、鉄線で砂カゴを吊して、砂の量を増やして、鉄線が切れる強度を測定しました。そして、長い鉄線ほど強度が弱いという結論を得ました。現在の技術で作った鉄線では、彼のやった実験の範囲では、破壊強度は長さに無関係という結論が出ますが、当時の品質では長いほど大きな欠陥がある確率が大きくなったためだと考えられています。しかし、この実験は確かに応力破壊の基本的な特性を示していて、やはりもっとも弱い点で破壊が起こり、応力集中が破壊を生み出すという物理の原則を示していることが分かります。

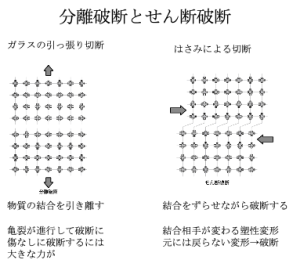

【分離破断とせん断破断】

物質の破断を大きく分けると、分離破断とせん断破断に分かれます。これはガラスを引っ張って切断する場合と、金切りばさみによって薄い金属板を切る場合に相当します。分離破断は図にあるように物質の結合を引き離すので、無傷でまったく平等な場合には、非常に大きな力が必要となります。一部に傷を入れると、そのマイクロクラックは進行して破断に至ります。一方、せん断破断は原子間の結合をずらせながら破断します。結合相手の原子をずらせながら塑性変形をさせながら破断します。これも破断面に局所的に強い力をかけて破断します。

結局、分離破断もせん断破断も局所的に強い力を加えたり、欠陥を利用してクラックを発生させて破断するので、力を局所に集中させることが破壊の原理となります。

【歪みを体積で受け止めれば損傷強度が高くなる】

前回の講義で、無反射コーティングの成膜方法としてゾルゲル法を紹介しました。ゾルゲル法の無反射膜は通常の蒸着膜に比べてレーザー損傷強度が高いことで知られています。この理由は、第1に膜厚が厚く、大きな体積で受け止めることと、連続的な屈折率変化のため電界集中点が存在しないことにあります。そこでゾルゲルコーティングについて紹介します。

【ゾルゲル法による無反射成膜】

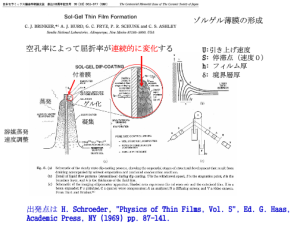

ゾルゲル法による薄膜形成や導波路形成は昔から例が多いが、その典型例を紹介している論文として右に示したC.BrinkerらによるSol-Gel Thin Film Formation,日本セラミック協会論文誌、99, 862(1991)を示した。

これはディッピング法における溶媒蒸発、凝集、ゲル化のプロセスを示したものである。

Physics of Thin Filmに書いた論文(pp.87-141)のようで、必要な成分を持ったゾル状の液体に基板をつけて、ゆっくりと引き上げていくと、基板表面に液体の付着力と粘性に応じてゾル状溶液が引き上げられていく。基板が引き上げられるにしたがい、余分なゾル状溶液は基板から離れて行き、ゾル状溶液の表面には基板と共に上昇する成分と 落下して溶液溜に戻る成分に分離し、その中間にちょうど速度が釣り合う平衡点が生まれる。そして、基板に付着したゾル膜は溶媒が蒸発するにしたがい、ゲル化するが、その際、体積が収縮していくので、網目状のゲル化した中には、蒸発に応じた空孔が発生する。このようにして生成されるゲル状付着膜の内部では基板から付着膜の表面にかけて空孔の比率が連続的に変化することになる。結果、ゲル状物質と空孔の体積比率で決まる屈折率分 布は連続的に変化する結果、無反射コーティングが成膜される。

この場合、屈折率が連続的に変化するゾルゲル膜は、厚さが厚くなっても、おのおの対応する位相成分が存在するので、まったく問題ないことは、マイクロ波の無反射終端を見れば簡単に理解できる。結果的に、大きな体積でレーザー光を受け止め無反射特性を出すゾルゲル膜はレーザー損傷強度を高くすることができる。ただし、ゾルゲル膜は機械的に弱いので、クリーニングをすることはできないし、ハードコートをすることも難しい。

高耐力無反射コーティングとしてのゾルゲル膜は、NIFのような超大型レーザー装置について必要な技術だが、通常の産業用高出力レーザーには扱いが難しいのであまり使われておらず、そのような経験は限られたレーザー研究施設内の内製に限られている。ただし、ゾルゲルコーティングそのものは、機能性セラミック開発などの分野で活発に研究が続けられている。この場合は、後に焼結過程が続く。こちらの方はまた、単純な過程ではなくノウハウが必要となる分野である。

筆者自身がNIFを訪問し、研究室を案内されたときには、自動引き上げ装置も開発されており、単層膜のみならず、多層膜も可能と聞いたが、無反射コーティングのためには単層膜で十分である。その場合の利点は、ストレスを体積分散できることと、空孔の多いゾルゲル膜は歪みの分散に優れているということで、NIF研究者と見解が一致した。

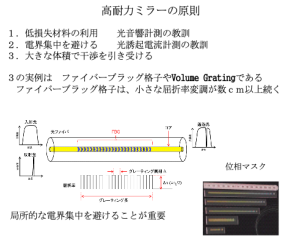

【ファイバーブラッグ格子】

ファイバーブラッグ格子FBGはもう一つの体積による負担分散が有効な例である。単一モードファイバーはコア径が5ミクロンと小さいために、体積分散させた光学素子というイメージがないかも知れない。しかし、位相マスクで作り出した干渉縞でファイバーコア内に屈折率の周期的変化を形成しているFBGの長さは結構長くて数cmから20cmにも及ぶ。FBGが非常に高い反射率と選択制を生み出す原理は、回折格子の溝本数に当る屈折率変調領域が長いことにある。

このため、高出力ファイバーレーザーに装填したFBGのレーザー損傷強度は高く、レーザー発振の途中でFBGが破損したという話は聞かない。むしろ、ファイバー端面のフレネル反射が戻ってきて、ファイバーコア内で干渉したりする別の損傷原因があることが多い。

同様にファイバーデバイスは意外と強いという例を紹介しよう。2本のファイバーを合流させたり、分波したりするファイバー結合器の例である。図に示したようなWDM結合器に見るように、ファイバー結合器の中では2本のファイバーは適当な距離を置いて配置されており、その間をコアから浸みだしたレーザー光が径方向の干渉を繰り返しながら伝播している。すなわち、ファイバー間の合波や分波はコアとコアだけの相互作用で行なわれているわけではなく、クラッド 部分の広がった空間を使った体積干渉の結果なのである。大きな体積を利用する結果、結合器の損傷強度はファイバー単独より強 い場合がある。もちろん、WDM結合器にファイバーを結合する部分の損傷はまた別問題であるが、ファイバー優着してしまえばその問題はない。

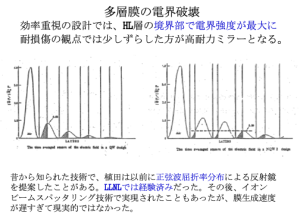

【膜境界からの電界シフトによる高耐力化技術】

膜設計によって高耐力化を図ることも古くから行なわれてきた技術である。基本的な多層膜原理ではフレネル反射を最大限利用するため、高反射膜ではおのおのの誘電体膜の光学厚さは4分の1波長となっている。ところがこのような設計の場合、図に見るように、レーザー光の電界強度が最大になるポイントでフレネル反射をさせることになる結果、もっとも欠陥が多い境界層に最大電界がくる。薄膜損傷の多くは境界層の欠陥吸収から始まることもあるので、これはレーザー耐力という観点からは望ましくない。そこで、薄膜設計を変更し、電界の最大強度点を膜の内部に移動させる膜設計が追求された。もちろん、こうした場合、同じ反射率を達成するには、より多くの層数が必要になるが、それでも耐力が上がるならば十分に価値があるということだ。近年の膜形成ソフトの進歩により薄膜特性が精密に予測できるようになり、電界設計も容易になった。

しかし、それでも低屈折膜と高屈折膜の境界がはっきりとしているのは、電界重畳を生み出すという意味ではうれしくはない。その昔、筆者はいっそのこと、屈折率分布の正弦波にして屈折率の不連続をなくせば、電界重畳の影響を最小化できるというアイデアを考えついたことがあった。エキシマレーザーで競争していた頃、日米ワークショップでLLNLを訪問し、そのようなアイデアを披露したとき、LLNLではすでに実験済みだということが分かった。手間の割に効果はそれほどではなかったという評価であった。また、日本の産総研がIBS装置を導入したとき、900層を超える総数の多層膜を試作したということも聞いたが、成膜速度が遅いIBS装置では道楽のような研究に終わった。しかし、それは大事な仕事といえる。

【研磨技術】

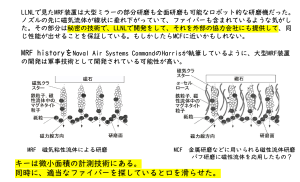

レーザー損傷には薄膜技術のみならず、研磨技術も関係します。ここに示したように、表面粗さが粗いと、グレインが巨大化しやすいことは前回に示しました。そしてグレイン境界は物質状態が不完全であったり、欠陥がレーザー光を吸収するので、損傷の原因となります。より本質的に見ると、強い力がかかる研磨面には変成層が形成されるので、力をかけない研磨法がより適している。他の分野では、イオンビーム研磨、選択的化学研磨、電解研磨などが用いられるが、光学表面の平面度、表面粗さの要求が厳しいので、最終研磨が改めて必要になることが多い。その中で新しい研磨法としてMRF研磨があるので、それを含めて紹介したい。

今回、筆者が経験した研磨技術についてここに示した順で紹介したい。これらはいずれも筆者が直接関係したり、見聞したもので、ある部分における先端的研磨技術の評価になると思う。薄膜形成に比べて、研磨そのものは科学的解明が難しい技術分野に思えるところが問題だろう。阪大精密の森勇蔵先生傘下で研磨過程の量子力学的理解を追求しようとしたこともそれだけ難しい現象だということを意味している。

【KODAK の第2ハッブル用ミラー研磨】

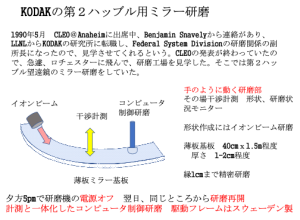

新しい技術との出会いは偶然で始まるこ1990年5月 CLEO@Anaheimに出席中、Benjamin Snavelyから連絡があり、出席中、Benjamin Snavelyから連絡があり、LLNLからKODAKの研究所に転職し、Federal System Divisionの研磨関係の副所長になったので、見学させてくれるという。CLEOの発表が終わっていたので、急遽、ロチェスターに飛んで、研磨工場を見学した。そこでは第2ハッブル望遠鏡のミラー研磨をしていた。

そこで見たのは、大きくて薄い弓形光学基板を研磨している様子だった。この基板の粗い形状研磨は、大きな真空部屋の中で行なわれており、そこでは天井から吊されたイオンガンを斜めから表面に当てながら形状を整えるイオンビーム研磨が行なわれていた。イオンガンは人工衛星の姿勢制御用に開発されたイオンロケットと同じものでした。

NASAの大型プロジェクトでは、大体2社を競争させて、最終段階で1社に絞り込むのが普通で、ハッブル望遠鏡プロジェクトはパーキンエルマーとコダックの2社が競合した。ちょうど、最終請負先がパーキンエルマーに決まり、コダックは敗退したのだが、コダックでは開発を継続していたのでした。

薄板基板を磨いている様子は、人間が手磨きをしているのに似ていて、腕の先についた研磨をしている部分が小さな円を描きながらゆっくり平行移動していた。まるで手磨きのようだといったら、この方法で、基板の縁も1cm程度まで正しい面に研磨できるという。その秘訣は同時に常に研磨面を干渉計で計測しており、その結果をコンピュータ内に蓄積して、計算機内で理想曲面からの差を検出して必要な研磨をしているらしい。巨大な移動装置はスウェーデン製だった。そこでびっくりしたのは、夕方5時になったときだった。今日は仕事が終わったとばかりに、作業員が研磨機の電源を切ってしまった。筆者の経験では日本の研磨工場で研磨途中で研磨機を止めることなど聞いたことがなかった。精密研磨は温度管理も大変で、同じ条件を維持しながら研磨を続けるのが通常であった。電源を切っても大丈夫か、と驚いたが、彼らの方法では計算機で決められた面に対して、常に干渉計で計測しながら、修正しているので、問題ないという答えだった。

これはこの後、1996年に欧州光学技術調査でフランス、英国の研究所を訪問して、研磨面の計測技術を開発しているグループと議論した時、彼らもそれを可能にする技術に取り組んでいることを知った。

コダックの研磨工場には巨大な平面研磨用リングポリッシャー用の大きな回転テーブルが無造作に放置されていた。これは室内にさらに建てられた研磨工場で軍用のBeOミラーの研磨をしていたからだった。そのどれもが近隣のコーニングが製作している低膨張ガラスULE製であることにも驚いた。そこでULEというのがTiを添加したケイ酸ガラスだということも知った。確かにわずかにピンクがかっていた。日本では大理石を使っていたが、こちらではULEであった。

宇宙に打ち上げられたハッブル望遠鏡はパーキンエルマーによって製作されたと前に述べた。それは光学部品の性能差ではなく、宇宙空間における焦点調整にNull Method という方法を開発したことに由来した。ところが実際に打ち上げた後、観測にかかるとハッブル望遠鏡はピンぼけという大問題が発生した。それはNull Methodに用いた治具の不具合が原因で、結果的にはそのための補正レンズを製作してスペースシャトルで修理するという大プロジェクト が実施された。その補正用レンズはキンズレーが作ったが、ハッブル望遠鏡を生き返らせ るプロジェクトの委員長はレーザーの開発でノーベル賞を受賞したTownes先生だった。Townes先生は元々、星間物質を研究する天文学者だったのだ。

今考えても、なぜSnavelyが私に見学するように連絡してきたのかは、まったく不明だ。しかし、予定変更して見学しただけの価値はあった。非常にためになった。

【ニューポート社訪問 スーパーキャビティー用 IBS 装置開発】

1991年12月米国サンディエゴで開催された国際会議 LASERS’91 に参加して最終日にKrFレーザーの後方ラマン散乱によるパルス圧縮について発表した後、金曜日の朝からロサンジェルスに向かって車を飛ばし、Newport社を訪問した。

Newport社はスーパーキャビティー用の超高反射率ミラーを提供していたOjai Opticsが国防省の仕事を受託したため、他の仕事はキャンセルしてオレゴン州の森の中に移転さ せられたために、超平滑研磨とTBSコーティング装置を自社開発せざるを得なくなっていた。スーパーキャビティーだけでなく、波長選択共振器による高効率パルス圧縮、アクティブ共振器による光シンセサイザ等のアイデアについて意見交換をして、一日を過ごし た。終わりには、重力波検出用の安定化レーザーのために、スーパーキャビティー用のミラーセットをプレゼントしてくれた。役に立たない重力波研究はこのように役に立った。

Newport社が用意していたスーパーポリッシュは通常の研磨機と小型のリングポリッ シャーで何も特別のものはなかった。さらにIBS装置はイオンガンから手作りをしていて、Oxford Instrument等、経験の深い専用メーカーのものを購入することもしていなかった。 技術者、研究者と話しても、スーパーミラーのことはよく知っているし、これらも深い科学知識があれば、自分たちで開発可能だという信念で自作していた。確かに彼らはその1年後には自社製光学ミラーを使って、スーパーキャビティーの販売を再開した。このような分野はノウハウの塊だと考えて、自力開発を回避する傾向に対して、自分たちの知識と 技術に自信を持っている彼らとの違いを思い知らされた。

【PMS社の研磨技術者 Duane Willisとの会話】

PMS社とは将来はそれらの超高性能ミラーを日本で国産化することの了解を取って、重力波研究用のミラー開発で共同研究に合意し、彼らが作ったことのない1.06μm用の超高反射率ミラーの開発を開始した。研磨 技術は職人芸の世界で科学が入り込みにくいといわれる。しかし、Willisさんと話をすると、それは違うという。実際、彼は自分の後継者を育成する必要を感じていたが、そのための人材をリクルートするのに、ロチェスター大学の修士を採用に出かけるという。ロチェスター大学の光学研究所は光学技術の世界のトップです。そこの修士以上の学位を持っている人が必要だというのは、日本の研磨会社では考えられない言葉だった。彼は文化背景の点で、ドイツ系の学生をインタビューしようとしていた。研磨技術にも文化が関係する。確かに、その後、米国のいろいろな研究所、企業を訪問しても、精密光学系の分野ではいまだにドイツ系の技術者の影響力が大きいことを感じることが多い。

さらに日本との大きな違いは研磨技術者の給与水準が高いことである。Willisさんは元々General Opticsのベテラン技術者として活躍していた人だが、週末にはPMS社のあるコロラド州ボルダーからサンタバーバラに小型機で飛んで自分の所有する牧場でリラックスするという。それだけの高給を得ることができるということで、だからこそロチェスター大学の学生をリクルートできるのだと納得した。

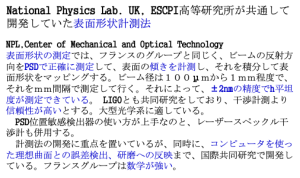

【英国 NPL、フランス ESCPI 高等研究所、リオン大学の光学技術】

1996年、文科省派遣で欧州の光学技術調査のために2ヶ月間、ドイツ、フランNational Physics Lab. UK, ESCPI高等研究所が共通して開発していた表面形状計測法ス、英国の大学、研究所を訪問、滞在して、 NPL,Center of Mechanical and Optical Technology表面形状の測定では、フランスのグループと同じく、ビームの反射方情報交換をした。ちょうど重力波研究の重 点領域研究が終了し、その次の段階、国立 天文台に300m干渉計TAMA300を建設する計 画が始まるときだったので、重力波アンテナ用の超高品質ミラー技術を国産化する必要があったためである。

NPL,ESPCI はともに新しい表面形状計測法を研究していたが、それは原理的にはきわめて単純で、ビームの反射方向を位置敏感検出器PSDで精密に測定し、表面形状を計算機内に作り上げることをやっていた。ビーム偏向を測定する方法が、PSDによるビームの重心位置計測から精密化されており、±2nmで計測できる様子を観察できた。通常はZygoのフィゾー干渉計で測定するのが普通だが、大型光学素子にはこの手法の方が信頼性が高いと主張していた。やはり測定技術も独自開発する必要性を感じさせられる。計算機内に作り上げた理想曲面との誤差検出、研磨への反映などを米国LIGOとの国際共同研究で勧めていた。フランスは数学に強いという伝統で、各国の特徴を活かした共同研究であった。 日本は職人が優秀なので、優秀な職人に依存しすぎているのが欠点ともなり得る。

【米国NIFが導入した新しい損傷対策】

レーザー損傷の機構の最後に述べたように、1980年代までのレーザー損傷研究は無損傷でレーザー光学系を使う条件のための損傷強度を求める研究であった。損傷についての考え方を大きく変えたのは、米国の核融合用レーザー施設NIGであった。基本波出力4MJ以上、第3高調波である355nm出力で1.5-1.7MJを発生するNIFレーザーでは、膨大な数のメートルサイズの大型光学素子があり、無損傷で動作させるということは不可能である。そこで、防止するべきは壊滅的損傷、すなわち修正不可能なレベルにまで損傷破壊が発展することを防止して、一定の損傷による損失は許容できる限り、1)損傷部分を破 壊がそれ以上侵攻しないようにCO2レーザー加工で円錐加工する、2)修理による光学素 子の性能劣化が一定レベルを切ると、表面を再研磨してリペアーしてレーザー装置に戻す、という2段階のリペアーシステムとし、無人で光学部品を交換するクリーンボックス付きロボットを開発した。これはこれまでにない画期的なシステムであると同時に、大型レーザーを長期間定常的に運転するために開発された人類未到の技術であった。

【米国NIFにおけるMRF研磨と光学素子リペアー交換】

2013年10月、NIFを訪問したときの報告の一部として、MRF研磨と光学素子リペアーについて議論する。

筆者は2012年3月に電通大を定年退職をした。ICUILでICUILで一緒に活動していたLLNLのC.Bartyは退職後、米国に来ることがあれば、必ずLLNLを訪問してワークショップを開いてほしいと要望していた。ちょうど、2013年10月に、IUPAPWG on Communication in Physicsの会議で、NYLong IslandのAPS publication officeを訪問することになったので、その帰りにLLNLに立ち寄ると連絡した。ところが、Bartyは同Long IslandのBHNLの外部評価が入ったので、私と入れ替わりにNYに旅立ち、Mike Dunneに代理を依頼したという経過がある。

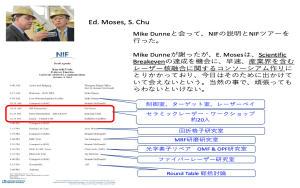

当日のスケジュールを示した。当日、LLNLを訪問すると、Mike Dunneが謝ったが、NIFのDirectorであるE.Mosesは、Scientific Breakevenの達成を機会に、早速、産業界を含むレーザー核融合に関するコンソーシアム作りにとりかかっており、今日はそのために 出かけていて会えないという。当然の事で、 頑張ってもらわないといけないと了承した。

実はこのときのScientific Breakevenは爆縮プラズマから発生した中性子エネルギー14kJでX線吸収エネルギーを核燃焼エネルギーが等しくなったとして発表したが、現在の核反応エネルギー1.7MJから見れば 1/100以下で、その後、NIFは点火条件に向けて 8 年以上頑張ることになる。ロボットの中身も多重化されており、クラス100、1000、10000と多重構造となっている。写真によれば、一応、作業員が横について、ロボットが持ち上がっていくところを見守っているようだが、クリーン環境の作業は全て自動的にするしかない。こんなところは人的作業が無理な部分だから。その結果、無人メインテナンスも可能という方向性が出ている。100m程度のレーザー装置の中で、重要な機能を持つ部分は、レーザー増幅モジュール、アダプティブ光学モジュール、そして、プラズマ電極付きポッケルスセルモジュールなど数カ所に限られるので、それらを自動的に維持管理することで、定常的な運転可能な大出力レーザーシステムとなった。Mike Dunneと植田Mike Dunneと会って、NIFの説明とNIFツアーを行った。Mike Dunneが謝ったが、E.Mosesは、ScientificBreakevenの達成を機会に、早速、産業界を含むレーザー核融合に関するコンソーシアム作りにとりかかっており、今日はそのために出かけていて会えないという。当然の事で、頑張ってもらわないといけない。

ともあれ、当日のスケジュールを見れば分かるとおり、このワークショップの講演者は植田一人、LLNL側はレーザー、光学、そして材料研究者で約20人であった。講演はMosesの分を含め1時間半となったが、その前後を NIF の見学に費やしたので、各研究室の細部まで案内してくれることになった。その中には世界最大の回折格子研究室MRF研磨研究室、光学素子リペア研究室、ファイバーレーザー研究室などがあり、それらを見学し、個別討論を行なった後に、Round Table Discussionで自由討論を行なった。

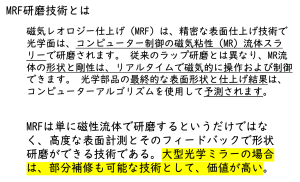

【MRF研磨技術】

ここからはMRF研磨技術について紹介しましょう。それまで、筆者はこのような研磨技術があることはおぼろげながらに知っていましたが、見るのは初めてで、非常に興味を持ちました。担当者のJoe Menapaceと議論した内容をお知らせします。大型光学ミラーの場合、部分補修も可能な技術として価値が高いと評価しました。というのは、メートルサイズの大型光学面の研磨は、巨大なリングポリッシャーで面全体の平面をコピーするという研磨技術しか知らなかったからです。

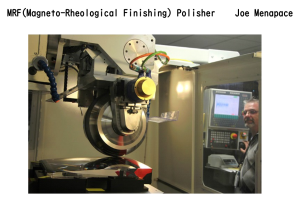

【MRF研磨機Joseph Menapace】

核施設であるLLNL内では当然写真が撮れないので、ここに示した写真は NIF が公表している写真ですが、ここに写っているのが Joe Menapace です。

ちょうど筆者が訪問したときはQED Technology社の大型装置でブラストシールド、つまりターゲットチャンバーの最終光学系を防護する石英窓(メートルサイズ)を再研磨しているところで、実際に動いている装置の横で議論しました。写真の装置とは異なります。研磨機は2M$と高価でしたが、メートルサイズの大型レンズの価格は 1 個1M$を超えるので、そのリペア加工ができる装置としては安価だともいえます。磁気流動液体を使った研磨で通常の研磨面に圧力をかけないので、表面に変成層を形成しない。これが損傷強度を上げるのに役立っているといいました。また研磨面の位相情報を入力すれば、その反対位相を作り出すように研磨するので、一回の研磨で基本的に表面精度は1/10に改善されます。さらに平面、球面、非球面を含めてどのような曲面も製作可能で、さらに位相版を作ることや必要な位相分布の形成も可能となります。計算機ホログラムの情報を入れてホログラムを作り出すことも原理的には可能といっていました。これは少しいいすぎではないかと思いますが。

実際に間際で加工しているところを見たMRF装置は、MRF(Magneto-Rheological Finishing)Polisher Joe Menapace磁気レオロジー仕上げ(MRF)は、精密な表面仕上げ技術で光学面は、コンピューター制御の磁気粘性(MR)流体スラリーで研磨されます。 従来のラップ研磨とは異なり、MR流体の形状と剛性は、リアルタイムで磁気的に操作および制御できます。 光学部品の最終的な表面形状と仕上げ結果は、コンピューターアルゴリズムを使用して予測されます。MRFは単に磁性流体で研磨するというだけではなく、高度な表面計測とそのフィードバックで形状研磨ができる技術である。大型光学ミラーの場合は、部分補修も可能な技術として、価値が高い。MRF研磨技術とはLLNLで見たMRF装置は大型ミラーの部分研磨も全面研磨も可能なロボット的な研磨機だった。ノズルの先に磁気流体が線状に垂れ下がっていて、ファイバーも含まれているような気がした。その部分は秘密の技術で、LLNLで開発をして、それを外部の協力会社にも提供して、同じ性能が出せることを保証している。もしかしたらMCFに近いかもしれない。MRF historyをNaval Air Systems CommandのHarrisが執筆しているように、大型MRF装置の開発は軍事技術として開発されている可能性が高い。MRF磁気粘性流体による研磨 MCF 金属研磨などに用いられる磁性流体研磨バフ研磨に磁性流体を応用したもの?キーは微小面積の計測技術にある。同時に、適当なファイバーを探していると口を滑らせた。大型ミラーの部分研磨も全面研磨も可能なロボット的な研磨機でした。研磨をしている先端を見ると、ノズルの先に磁気流体が線状に垂れ下がっていて、その中にはファイバーも含まれているような気がしました。その部分は機密の技術で、LLNL で開発をして、それを外部の協力会社にも提供して同じ性能が出せることを保証しています。NIFの光学系をすべてJoeの研究室でリペアして循環系を構成するには能力が不足するので、外部の協力会社に技術を提供して外注をしているということでした。磁性体に研磨剤を混ぜたMCF(磁気混合流体)を何らかの繊維に付着させて、そこに強力な磁場をかけて鉄粒子や磁性流体中のマグネタイト粒子を集合させ一定の力が加わるようにしてその先の研磨剤、砥粒で表面を研磨する原理です。機械学会などの文献を見ると、図のようにMCFではα-セルロースなどの繊維に磁気混合流体をどっぷりとしたして、いわばぞうきんで拭くようにして研磨するように記述されている。これは、金属研磨などに用いられるバフ研磨に磁性流体を応用したものと理解されているようだ。一方、MCF論文にある MRF 研磨ではセルロースのような繊維は書かれていないが、実際は磁性流体が固まっている中心には何らかのファイバーが存在している。実際にMRF研究室では研磨機を詳細に観察すると、ノズルの先にファイバーが見えた。他の方法と異なり位相の変化がスムースに変化するので、高強度レーザー用光学系として最適である。NIFにおけるMRF研磨の技術的鍵は、微小面積の計測技術にあるという点でJoeと一致した。研磨点(というより加工している小さな面)の加工状態が常時計測されており、研削盤と同じ速度で加工を繰り返している。スペア研磨には2.5μm研磨をして新しい面を出していた。どれだけ小さな面積で正確に表面形状を計測し、それを計算機内に3次元像として再現できるかがキーテクノロジーである。同時にそのような議論の中で、ファイバーの特性も効いてという話になり、筆者のファイバーレーザーの経験の中で、ロシアではナノ結晶YAGを含むポリマーファイバーでレーザー発振させている例を紹介して鉄微粒子を含有したポリマーファイバーも可能ではないかと議論したところ、精密研磨に適したよりよいファイバーを探している、と口を滑らせた。後に調べたところ、MRF Historyという論文の執筆はNaval Air Systems CommandのHarrisが執筆しているように、大型MRF装置の開発はLLNLを含めて軍事技術として開発されている可能性が高いと判断している。日本にもQED Technology社のMRF研磨機は入っているが、そのほとんどはMRFの特長である非球面光学研磨機として使われているようだ。NIFではメートルサイズの大型光学素子の研磨に使われていて、一回の薄い研磨はかなり短い研磨時間で終了していた。LLNLが開発したMRF技術では、やはり精密計測と計算機内理想曲面を実際に加工するという点が日本で行なわれているMRFと大きく異なっている。

【レオロジーとは何か?】

MRF技術の基本であるレオロジーとは何でしょうか。レオロジーとは物質の変形と流動を対象とする物理学の分野です。右図に示したとおり、固体と液体の中間の性質を持った物質を扱います。ろくろ技術や押し出し技術でいろいろなところで利用しています。粉体を扱うのもレオロジーですし、一番進んでいるのは食品産業かも知れません。光学研磨もレオロジー過程でそこには複雑な力が働いています。いろいろなところでレオロジーを利用していますが、物理としては実に複雑で難しいものです。

その中で、磁性流体を磁場で制御しながら研磨過程を制御しようとしてMRF技術が開発されました。その開発の歴史を以下に紹介しましょう。

【MRF 研磨の歴史】

MRF技術はベラルーシのミンスクにある研究所にいたW. Kordonskiが開発したもので、それを米国が注目して、ロチェスター大学に招聘し、米国の計算機技術と組み合わせることで、技術の確立を援助し、QED Techonologyの設立をサポートし、国家プロジェクトとして推進してきたことが分かります。その歴史をNaval Air Systems CommandsのD.Harrisが論文にまとめているので、それを付録として紹介する。

大型KDP結晶育成法といい、MRF技術といい、ロシアで開発された画期的な技術を評価し、開発者そのものを米国に招待し、彼らを米国の研究者、技術者として取り込みながら、世界最先端の技術を米国技術にしていく米国の実力を良く表す良い例といえる。我が国も同じように海外初の技術を正しく評価し、それを国内で発展させることをしていかないと、本当の先端技術の開発に後れを取るのではないかと危惧している。日本の技術に自信と誇りを持つことと、他の文化が生み出した自分とは異なるベースにある技術を評価することは別のことである。