結合のためのレーザによる柔軟な表面前処理

アルミニウム部品のシーム溶接や、金属とプラスチックの接合など、電動モビリティ業界における表面前処理の要件は、多様で複雑である。

世界的なモビリティ変革が本格化しており、電気自動車や代替駆動コンポーネントに対する需要は高まり続けている。特に焦点が当てられているのは、電動モビリティ(e-モビリティ)のためのバッテリー、E-モータ、パワーエレクトロニクスの製造に直接使われる、高性能コンポーネントである。

企業、主に自動車部品メーカーは、代替駆動コンセプトを実現するための新しい製造ソリューションや技術を求めている。それらの設計の多くで、結合プロセスの刷新や改良が必要で、レーザは、そうしたソリューションの多くで中心的な役割を担うツールである。レーザは、バッテリーセルの接続から、モジュールやパックのフォーメーションまで、バッテリーパックや熱管理システムにおける気密な結合と、衝突に対する安全性を確保するために、広く利用されている。結合のための表面前処理に対するレーザの多用途性と柔軟性は、e-モビリティ用のバッテリーパックを例として見れば、明らかである。この分野では現在、新たに開発されたレーザやシステムが、産業界で実際に利用されつつある。

バッテリーパックは、e-モビリティにおける主要コンポーネントで、バッテリー式電気自動車(Battery Electric Vehicle:BEV)の生産価格の約40%を占めるため、自動車メーカーにとって重要な開発分野である。バッテリーパックは需要の増加が見込まれており、それは、部品メーカーを含む自動車市場全体に、新たな課題をもたらす。変動的な市場環境と、気密性などのさまざまな技術的要件との間の調整を図る必要があるためである。これは、結合に対する技術的要件の増加と、表面前処理に対するニーズの拡大につながる。

クリーンで均質な表面は、耐久性の高い溶接と接着接合を適切に行うための基本要件である。工業環境では、コンポーネントは汚れていたり、酸化していたり、結合プロセスの前は保護層で覆われていたりする場合が多い。レーザは、非接触ツールとしてこの問題に対処し、コンポーネントの汚れや酸化物をすばやくクリーニングして、機能層を数秒以内に取り除くことができる。例えば、結合される領域や、機能やコーティングがもう必要ない領域だけを対象に、選択的にこれを行うことができる。

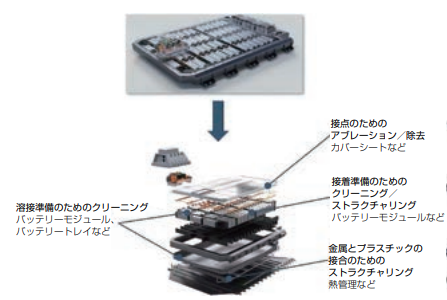

標準的なバッテリーパックの個々のコンポーネントを見ると、電気的接点のためのアブレーション、溶接のためのクリーニング、接着のためのクリーニング/ストラクチャリング、金属とプラスチックの接合のためのストラクチャリングなど、レーザ表面処理が適用されるさまざまな応用例が存在することがわかる(図 1)。

用途を適切に理解するには、レーザクリーニング、レーザアブレーション、レーザストラクチャリングの違いを把握することが重要である。これらの加工はすべて、独トルンプ社(TRUMPF)のレーザ源である「TruPulse nano」や「TruMicro 7070」など、固体赤外線(IR)ナノ秒レーザで行うのが一般的である。

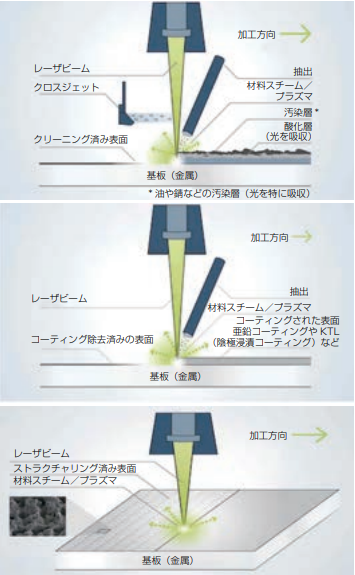

レーザクリーニングでは、集束レーザビームによって、炭化水素や酸化物など、結合プロセスに悪影響を及ぼす恐れのある汚染物質を除去する。レーザは、非常に高いピークパルス出力を使用して不要な層を蒸散させるが、基板材料を傷つけることがないように、出力は制御される。レーザパルスの最適化によって、加工物表面に熱影響はほとんどなく、材料/コンポーネントに歪みや損傷/変化が生じることはない(図 2上)。

アブレーションでは、除去する層をレーザエネルギーで加熱して、蒸散させるか、塗料や薄膜のように浸漬によって除去する(図2中央)。透明材料は固体状態のまま剥離する。

レーザストラクチャリングでは、規則的に並んだ幾何学的なテクスチャを、パルスレーザを照射することによって、再現可能な形で対象面上に生成する。最適化されたパルスパラメータと、ウォブリングなどの光学ビーム操作手法に基づいて、制御されたレーザビームによって材料を溶融し、定義された構造になるように再凝固させる。

バッテリーパックカバーは、バッテリーセルをハーメチックに封止し、電磁シールドを提供する。カバーの製造時に、塗料と酸化層は、レーザを使ったアブレーション加工によって除去される(塗料除去)。これは、結合部の技術的清浄度を確保し、電気的接続と電磁両立性を実現するために必要な処理である(図 3)。カバープレートは通常、陰極浸漬コーティングを施した、アルミニウム(5000や6000シリーズなど)またはスチール合金でできている。

溶接準備としての局所的クリーニングは、破片、油、腐食のないクリーンな表面を用意して、最適な溶接結果を得るために必要である。これは、バッテリーパックの溶接品質と、気体や液体の侵入を防ぐ封を実現するために、不可欠な処理である。

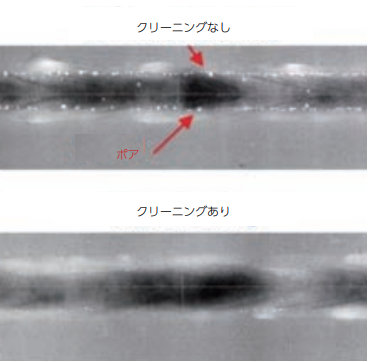

スチールやアルミニウムの要件に対応するために、溶接部には欠陥、不規則性、ポア(気泡)があってはならない。ポロシティの増加は、溶接強度の低下とリークにつながる。スパッタやポロシティが発生する要因は多数あるが、グリースや油などの残余潤滑剤や、錆などの酸化物は、その主な要因である。これらの潜在的な汚染物質は、溶接の前にレーザクリーニングを行うことで除去することができる。アルミニウムのレーザ溶接時にレーザクリーニングを行うと、ポロシティが著しく低下して、より高品質な溶接シームが得られることが、実験結果として示されている(図 4)。

図1 バッテリーパックにおけるレーザ表面処理の概要

図2 レーザクリーニング(上)、レーザアブレーション(中央)、レーザストラクチャリング(下)のレーザ加工方法

図3 局所抽出(右)付きのレーザアブレーション(左)

図4 レーザクリーニングを適用した場合としなかった場合のレーザ溶接アルミニウムシートの断面(AlMn1Cu+AlMg3)

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2023/03/038-041_ft_flexible_laser.pdf