粉末床溶融結合に変革をもたらすリングビーム

ファイバビーム成形は、レーザ粉末床溶融結合法の金属積層造形への適用に向けて重要な役割を担う。

積層造形にはさまざまな手法が存在し、生成される製品と同様に、使用材料も多岐にわたる。レーザは、その卓越した操作性と高い出力を理由に、積層造形のツールとして利用されるようになり、量産に必要な生産性を達成する可能性をもたらしている。

1996年に発明されたレーザ粉末床溶融結合法(Laser Powder Bed Fusion:L-PBF)は、金属積層造形の主要なプロセスになるまでに成熟している。材料層を繰り返し溶融することにより、以前は不可能だった設計自由度が得られる。L-PBFは当初、試作や開発目的のみに使用されていた。今日では、銅などの難しい材料さえも加工できる産業用L-PBF装置が、直ちに入手可能な状態にある。医療、航空宇宙、自動車、機械など、ほぼすべての事業分野に、連続生産用途が存在する。

積層造形における設計自由度は、コミュニティにとって魅力的なものだが、L-PBFによる部品製造は、コストと時間があまりにも高すぎるとまだ考えられている。従来のプロセスチェーンに代わって広く採用されるには、コストと時間を1ケタ引き下げることが不可欠だと一般的に考えられている。

レーザ光源は、そのための重要な役割を担う。一般的には、空間強度プロファイルを固定にしたまま、周波数を上げることによって、その出力を一時的に調整することが可能である。生産性を高めるには、ビームプロファイルを、局所的に求められる構造サイズに合わせて、オンザフライで調整する必要がある。

非常に微細な構造(格子や薄壁など)を造形するために、L-PBF装置では、ガウシアンの強度プロファイルを持つ、回折限界のシングルモードレーザが使用される。バルク部分を生成するときに、このビーム形状には、以下の深刻な速度制約がある。

・ビーム径が小さいことから、高密度部分に到達させるためにビームを細くハッチングする必要があり、エリア走査速度は低くなる。

・ライン走査速度はレーザ出力に強く関係するが、レーザ出力は数百Wに制限される場合が多い。ガウシアンの高いピーク強度によって、キーホールが生成される可能性があるためである。これによって過剰な量のスパッタやすすが生成され、造形プロセスは不安定になる。

ビームをデフォーカスしても拡大しても、ガウシアンのビームプロファイルが維持されるために、これらの問題は解決されない。繊細なフリースペースの光学設定をさらに複雑にすることなく、ビームプロファイルの形状や直径を調整することができれば、理想的である。初期解析では、リング形状のビームとサドル形状のビーム(いくらかの強度が中心にあるリングビーム)が、溶融粉末における均一な横方向の温度分布の生成に、最も適していることが示されている(図1)。従って、理想的なL-PBFレーザ光源は、微細構造の生成に対してはシングルモードのビームを供給し、それよりも大きな構造の生成に対しては、より大きなリングやサドル形状の一連のビームを供給するものである。

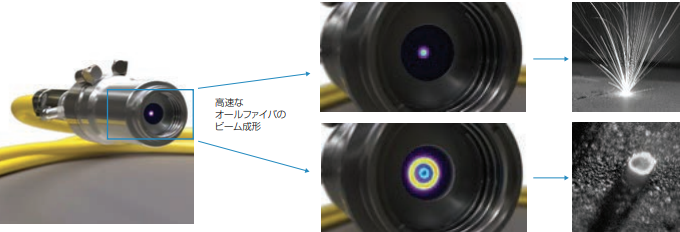

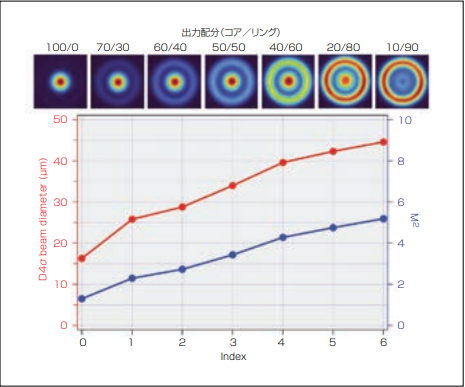

上記のすべての要件を満たすことのできる独特のビーム成形技術が、米エヌライト社(nLIGHT)の「Corona」ファイバレーザファミリーの基盤である。その1つが「AFX」というL-PBF向けに最適化された製品で、最大出力は1.2kWである。AFXの供給ファイバは、シングルモードのコア(モードフィールド径:14μm)の周囲が、環状のコア(直径:40μm)によって取り囲まれている。シングルモードと環状の2つのコアの間の出力ビームの配分は、高速かつ再現可能な形で変更できるため、ビームプロファイルは、真のシングルモード(ガウシアン)と40μmのリング形状に加えて、それらの中間のさまざまな形状に調整可能である(図2)。対応するビーム径(二次モーメントD4σ)は、15〜45μmで、ビームエリアのダイナミックレンジは約10倍となる。AFXのすべてのビーム形状が、レーザ出力や変調レートと同じように簡単に、レーザ通信インタフェースを介して電子的に操作可能で、切り替えにかかる時間は25ms未満である。

加速寿命試験では、2000万回を超えるビーム変更によって性能は変化しないことが示されている。ビームが光ファイバ経路からそれることは決してないため、標準のQBH互換の出力コネクタに達する前に異物の混入や位置ずれが生じることはない。AFXは、すべてのビーム(「Index」)設定に対して優れたビーム品質を提供し、M2値は約1〜5の間で、長い焦点深度が得られる。例えば、倍率が5倍(L-PBF装置の標準)の場合、レイリー長(ZR)は、シングルモード設定(Index 0)で3.4mmで、最も大きなリングビーム(Index 6)で8.1mmまで増加する。また、AFXビームは、ビームウエストの両側において、かなり長い距離(約1/2ZR)にわたってその形状を維持する。そのためAFXは、すべてのIndex設定に対して大きなプロセスウィンドウを提供する。

図1 AFXレーザには、出力ビームのサイズと形状をすばやく切り替えることのできる、オールファイバのビーム成形機能が搭載されている。ビームプロファイルは、真のシングルモードとリングに加えて、それらの中間のさまざまな形状に調整可能である。加工対象物との相互作用において、リングおよびサドル形状のビームは、生成されるすすとスパッタが著しく少ない。

図2 AFXのIndex設定。上の画像は、中心のシングルモードコアと環状コアの間の各出力配分に対応する、近視野空間プロファイルである。グラフは、ビーム径D4σの計算値とそれに対応するM2値を示している。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2022/12/038-041_ft_additive_manufacturing.pdf