銅加工に革新をもたらす青色半導体レーザ

より高い出力によって、新しい応用分野における接合加工を最適化する。

レーザが産業用金属加工の溶接処理に適していることは、これまでに繰り返し実証されている。半導体レーザは、溶融池の卓越した安定性が特に素晴らしく、それは、より品質の高い溶接シームにつながる。しかし、金、銅、銅合金などの非鉄金属を加工する場合、波長が900〜1100nmの範囲の近赤外(NIR)レーザは、たびたび限界に達してしまう。その理由は、非鉄金属におけるNIR光の吸収率が低いことにある。その結果、部品の溶融には、高いエネルギー入力が一般的に必要になる。そのために、溶融処理は不安定になる場合が多く、それは、溶接欠陥、スパッタの形成、製造工程不良品につながる恐れがある。

銅加工を複雑にする高い反射率

赤外レーザは銅溶接に対して、部分的にしか適していない。銅は室温において、NIR光の最大95%を反射するためだ。これは、レーザエネルギー入力のうち、溶融に使われるのはわずか20分の1で、製造プロセスのエネルギーと二酸化炭素(CO2)のバランスに対して、非常に大きな悪影響を与えることを意味する。銅は、自動車業界の電動モーターの製造などに使用する場合に、卓越した導電性を示すことから、ますます重要な材料となっている。そのため、産業ユーザーやレーザメーカーは、銅部品をレーザ溶接するための新しいソリューションを見出そうと懸命に取り組んでいる。

製造プロセスの最適化

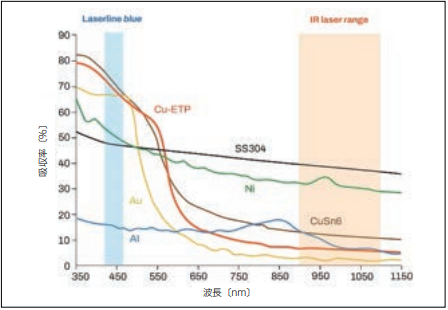

ソリューションを見つけたいというその動機が、産業用半導体レーザを専門とする世界的な企業である独レーザーライン社(Laserline)における、波長約450nmの青色半導体レーザの開発につながった。この波長のレーザ光は、室温において約60%が銅に吸収される(図 1)。

NIR光の平均吸収率は約5%であるため、出力が同じ場合で、NIRレーザの12倍のエネルギーで材料を加工できるということになる。その結果、レーザ溶接のエネルギー要件は大幅に低減される。ほぼすべての加工プロセスを、適度な熱入力で実行することができる。

レーザーライン社は2019年に、世界初の最大出力1kWの青色連続波(CW)半導体レーザ「LDMblue 1000-60」を発表した。この開発は、独連邦教育研究省(Federal Ministory of Education and Research:BMBF)が助成する高出力レーザ研究支援プログラム(Efficient High Power Laser Beam Sources:EffiLAS)の一環として、進められている。わずか1年後には、1.5kWと2kWの出力が達成された。産業用レーザのLDMblueシリーズは世界で初めて、銅や金などの高反射性金属に対する制御された熱伝導溶接を可能にした。完璧な外観のシームを、材料の表面仕上げとはほぼ関係なく、銅箔や銅板上に生成することができる。これは、特に電気自動車用バッテリーに使われる薄い銅材料の溶接に対して、より効率的な新しい接合ソリューションが利用可能になったことを意味する。

2022年春からは、出力3kW、平均波長445nm、ビーム品質33mmmrad、標準スポット径0.45〜0.6mmの青色CW半導体レーザが提供されている。可視波長範囲のレーザについては、25%以上の電気効率が現時点でも達成しているが、この効率は、一部のNIRレーザの電気効率よりも少し低いが、可視波長レーザは、プロセスの全体的なエネルギーバランスに影響を与えない。すなわち3kWの青色半導体レーザは、同じ出力のNIRレーザでは難しい溶接処理に対して、簡単に使用することができる。銅加工に必要な出力がNIRレーザよりも低いため、電気効率が低いにもかかわらず、エネルギーを節約することができる。最終的に決定的因子となるのは、加工効率である。3kWの出力レベルは、銅製ヘアピン材の溶接や、銅粉末を材料とする部品の積層造形といった、新しい応用分野の可能性を切り拓く。

図1 さまざまな材料の室温におけるレーザ光吸収率( 1)、( 2)。

より大きな表面のヘアピン溶接

小さな銅製ヘアピン材の溶接は、1.5kWの青色半導体レーザによって2021年に既に可能となっている。約5mm2の面積を200ms未満の速度で溶接したり、約2.25mm2のヘアピン材を65ms未満の速度で溶接したりすることが可能となっている。適度な強度とスポット径1mmの溶接プロセスによって、スパッタを生じることなく、非常に滑らかで均質な溶接部が得られている。

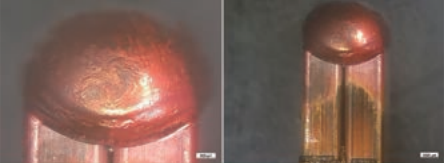

3kWのレーザにより、サイズの制約なくヘアピン溶接を行うことが可能になった。この半導体レーザにより、サイズが4、10、15、さらには20mm2の2本の同一のヘアピン材を、20〜

270msの速度で溶接できることが、徹底的な試験によって実証されている(図 2)。また、断面画像の解析によって、シームのポロシティ(気孔率)が顕著に低く、高い導電性と安定性が約束されることも示されている。この新しい3kW半導体レーザは、ギャップ(隙間)、向きのずれ、高さの違い、横方向の変位があっても、優れた接点を生成する。また、接合部に600μmの隙間が生じる不揃いなピンに対して、ジグザグや楕円形の動きパターンを生成するためにスキャナを挿入するなどのプロセス最適化は、不要である。

図2 断面積がそれぞれ9.9mm2の銅製ヘアピン材を、約250msで溶接した様子。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2022/12/034-036_ft_blue_laser.pdf