バッテリー溶接のためのレーザビーム成形

シングルモードとリングビームによる、バッテリー製造における銅とアルミニウムの溶接例を比較する。

バッテリー市場は、転換点に近づいている。バッテリー価格が業界共通の目標値である100ドル/kWh以下となるその転換点において、電気自動車(EV)の購入価格は、内燃機関自動車(ICE車)と同等になる。乗用車市場は、バッテリー最大の量産市場であり、バッテリー技術と製造効率の進歩を推進している。EVとハイブリッド車の販売が増加し続ける中で、性能と価格の改善が、他のバッテリー市場の加速化を後押ししている。据置型電源市場に対しては、バッテリーの進歩によって、クリーンエネルギー貯蔵やピークシェービングのためのさらなる有用なソリューションが提供される。商用車市場における配送トラック及び公共交通機関や、パーソナルモビリティ用の2輪車も、乗用車市場によって改善されるエネルギー密度、充電サイクル、信頼性の恩恵を受けることになる。EVとICE車の価格は、わずか数年のうちに同等になると予想されている。

レーザインテグレータやシステムビルダー、そしてレーザを熱心に推進する人々は、バッテリー市場のこの急速な成長が、レーザ業界にとってどれだけ素晴らしいことであるかを理解している。バッテリーのパッケージング効率、バッテリーパックのエネルギー密度を高めるための軽量化、生産量拡大のためのサイクルタイムの短縮に対する需要が高まっているが、新しいレーザ加工ソリューションによって、そうした問題は解決されつつある。医療や航空宇宙分野を対象とするバッテリーメーカーは、古くから存在するパルスYAGレーザ溶接、超音波溶接、または抵抗スポット溶接を使用して、銅、アルミニウム、ステンレス、ニッケル製の薄い部品を接合してきたが、これらの古い加工手段は、サイクルタイムが長かったり、EVの生産要件や重量制限とは相いれない、大きな溶接タブが必要であったりする。

電動輸送市場では、ファイバレーザがその卓越した加工性能(生産速度と運用コストのバランス)によって、そうした古い加工手段に急速に取って代わっている。ファイバレーザは、陽極と陰極の金属箔の切断、金属箔タブの溶接、角型電池缶の封止、電流遮断素子(Current Interrupt Device:CID)の組み立てに加えて、モジュールを構成するためのセル接続や、パック構造へのモジュールの組み込みに利用されている。バッテリーのパッケージング効率に対する需要の高まりに伴い、シングルモードのファイバレーザの利用が、マルチモードのレーザよりも増加している。溶接部のサイズが細く、熱入力が低く、強度が高いためである。

レーザ溶接の課題

他の製造プロセスと同様に、バッテリー溶接にはまだ、メーカーを悩ます複数の課題が存在する。製品設計の進化と、サプライチェーンにおける変化が、溶接する部品の品質と再現可能性に影響を与える可能性があり、それが部品間の大きなばらつきにつながっている。

バッテリー製造に使われる金属のうち、銅とアルミニウムは、鋼鉄、ステンレス鋼、ニッケルよりも溶接が難しい。どちらも熱伝導率が高く、液粘度が低く、溶融溶接池においてガスと結合する親和性を有するためである。銅とアルミニウムに対して融接を行うには、隣接部品の過熱を防ぐために、溶接プロセスは非常に高速で熱入力が低くなくてはならない。また、溶接スパッタやポロシティを防ぐために、溶融プロセスは、接合部にどのようなばらつきがあったとしても、高速で安定している必要がある。

構造接続の場合は、溶接部の強度をできるだけ高くする必要があるが、溶接プロセスの対象となる接合領域を大

きくすることは避けたい。その重量の増加によってエネルギー密度が低下するためである。電気接続の場合は、電流が流れるように溶接領域を十分に広くしつつ、大きな溶融体積によって生じ得るひずみを抑える必要がある。構造接続と電気接続の両方を伴う接合部の場合は、最適なバランスを達成するために、溶接プロセスは、製品設計の制約の範囲内で動作する必要がある。このような課題に、サイクル速度や品質に対する高い要件が加わって、レーザ溶接エンジニアに許容される動作ウィンドウは、非常に限られたものになる可能性がある。

バッテリー加工手段としてのシングルモードのビーム成形

シングルモードのファイバレーザは、そうした難しい溶接条件に対する有効な解決策であることが実証されている。シングルモードビームは、その小さなスポット径と高い出力密度により、深い溶け込み溶接を非常に高速に実行することができ、熱入力はほとんどなく、ひずみも小さい。シングルモードファイバレーザは、キーホール溶接時の銅とアルミニウムの反射率を容易に克服する強度を備える。金属箔タブの接続や小さな構造の溶接から、厚みのある電極接続に至るまで、シングルモードファイバレーザは、多用途で有用なバッテリー加工手段としての評判を確立している。

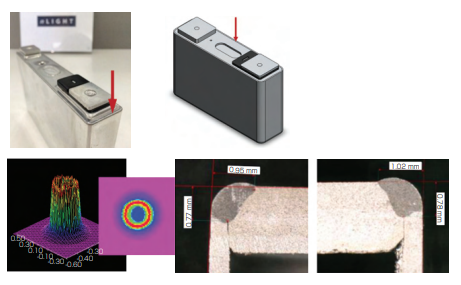

近年は、ビーム成形ファイバレーザの登場により、リング状のビームが、角型バッテリーセルの電池缶とキャップ(図 1)、複数のセルからなるモジュールバスバー、モジュールの筐体、パック構造のフレーム、アルミニウム製EVボディなど、厚みのあるアルミニウムの溶接に適していることが、バッテリーインテグレータによって示されている。

図1 マルチモードのリング状のファイバレーザビーム(CFXシリーズ)を使用して、2.5kWの出力と200mm/sの速度で行った、アルミニウム製の角型バッテリーセルの電池缶とキャップの溶接。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2022/05/018-020_ilsft_laser_welding.pdf