グリーンレーザ加工における進歩

緑色波長のレーザは、特殊な材料加工に利用されるようになっている。そのような用途として最も新しいのが、銅粉末を使用した3Dプリントである。

この3年間で、完全電気自動車の市場は爆発的に成長している。この電動化には、かなりの溶接加工を伴う非常に大きなバッテリーパックが必要である。電気自動車以外にも、家庭用ソーラーパネル、産業用電力貯蔵装置、携帯型蓄電デバイス、バッテリーバックアップ装置、コンピュータ、スマートフォン、タブレットなど、電子機器に対する需要は驚異的なペースで増加し続けている。それらの機器のほとんどに、銅またはアルミニウムが使われている。銅やアルミニウムは、特に薄箔の場合は、赤外線(IR)レーザでは溶接が難しい可能性がある。数年前まで、可視波長のレーザは非常に高額で、稼働率の高い産業製造に対して最も堅牢というわけではなかった。現在では、高いビーム品質、産業用途に耐える安定性、魅力的な価格を備える可視波長レーザが提供されている。

米トルンプ社(TRUMPF)は、CO2レーザ、ファイバレーザ、ディスクレーザ、ダイオードレーザ、ロッドレーザ、連続波レーザ、パルスレーザ、ウルトラファーストレーザなど、あらゆる種類の産業用OEMレーザを提供しており、多大な柔軟性に加えて、さまざまな応用事例を見て、対象材料の加工に最適なレーザを特定する能力を保有する。電気自動車だけをとっても、そのバッテリー、モーター、配電網に対して5種類の異なるレーザが使用されており、そのうちの1つが緑色波長レーザである。

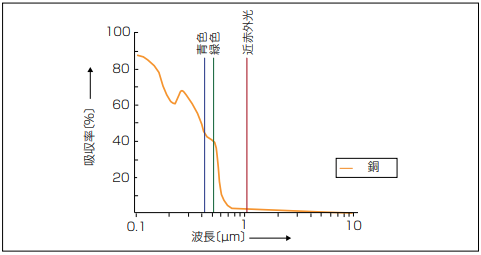

可視波長レーザに注目が集まっている理由について説明しよう。最大の理由は、銅への吸収率である(図 1)。近赤外(NIR)レーザは、表面条件(研磨済み、酸化処理済み、クリーンな状態など)にもよるが、レーザエネルギーの1〜5%しか吸収されないのに対し、可視波長の場合は、表面条件にかかわらず、室温でレーザエネルギーの約40〜45%が吸収される。

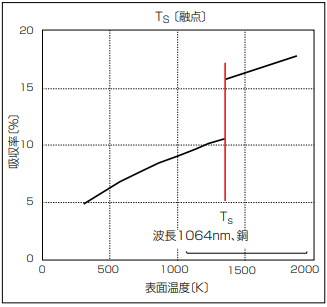

初期吸収以降も、近赤外レーザの吸収率は、融点に近づくにつれて約10%に近づいていき、融点に達すると約17%に突然上昇する(図2)。この急激な上昇で激しい反応が生じ、溶融した材料の一部がスパッタとして放出される可能性がある。多くの場合、これによってキーホールが崩壊して、プロセスは最初からやり直しになる恐れがある。

図 1 銅の室温における波長吸収特性。

図2 赤外線(IR)レーザのキーホール形成における固体状態から溶融状態への遷移。(画像出典:S. Amorosi、T.C. Sidler、R. P. Salathe、H.P.Schwob、J. Hertzberg共著、SPIE議事録 [2003]; https://doi.org/10.1117/12.540460)

緑色波長レーザのメリット

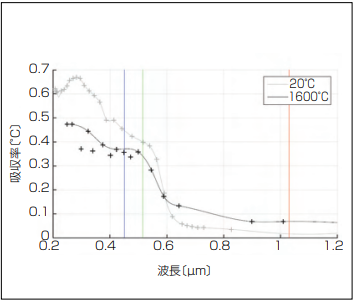

緑色波長は初期吸収が高いため、吸収率が数%変化してもさほど大きな影響はなく、プロセスをよりきめ細かく制御することができる。図 3も溶接プロセスを分析したグラフで、溶融状態に遷移した後の吸収率を示しているが、可視波長は吸収率がやや低下するという、先ほどとは逆の現象が生じることがはっきりと示されている。これは、安定したキーホールを形成して、銅加工時のスパッタをほぼゼロに抑えるために、有効であると考えられる。

では、緑色波長のレーザは、どのような加工に適しているのだろうか。簡単に言えば、銅を使用した伝導溶接、銅の薄箔溶接、そして、スパッタを生じさせないことが必要であるか、2mm未満の深さを繰り返し生成するなど、熱入力と深さを制御する必要がある、基本的にすべての銅溶接である。従来の溶接は一般的に、強度と外観の美しさが最も重要だった。しかし、電動化関連の加工では、導電性/低抵抗も重要で、強度よりも重要という場合が多い。

銅の薄箔積層体の溶接は、グリーンレーザが最も得意とする処理の1つである。薄箔積層体とは、厚さ5〜25μmの薄箔が一般的に10〜100枚積層されたものと当社では定義しているが、3枚以上の任意の積層体に対して、グリーンレーザは最適である。どのようなレーザ溶接でもそうであるように、層間の隙間が問題になるため、隙間をなくすためのクランピング処理が、適切なレーザ溶接のために必須である。IRレーザの場合は、キーホールを形成する間、吸収率を一定に保つ必要がある。温度の変動に伴って吸収率が大きく変動し、プロセスが非常に不安定になるためである。キーホールは揮発性が非常に高く、スパッタの放出もあるために、溶融材料が非常に少なくて、小さな隙間さえも埋めることができない可能性がある。そうすると上層が接合されず、適切な電気的接点が形成されないことになる。

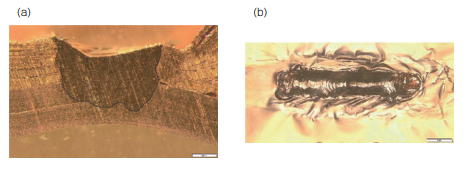

緑色波長の場合は、厚みのある積層体に対して、プロセスにおける吸収率が制御でき、熱伝導溶接が適用可能で、安定したキーホールが形成されるため、スパッタが発生せず、すべての溶融材料を、隙間を埋めるために使用することができ、理想的な溶接部が生成される。図 4は、厚さ6μmの銅箔100枚からなる積層体を、2つの0.5mmの銅製バスバーに溶接した構造の断面図を示している。2kWのグリーンレーザを使用し、ガルボスキャナによって溶接部を最適化するための動作パターンを生成した。溶接部は長さ10mmで、溶接にかかった時間は477msだった。溶接部はわかりやすいように、黒枠で縁取られている。

図3 固体状態と溶融状態における吸収率。(画像出典:S. Kohl氏、独 Institute of Photonic Technologies社)

図4 銅箔積層体の溶接。(a)は断面図、(b)は上面図。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2022/03/024-026_ilsft_laser_processing.pdf