精密3次元レーザパターニング装置による加工事例の紹介

独自技術の光学ヘッドにより高精度高能率な加工を実現。

デジタル家電や車載デバイスなどの電子部品の市場は今後ますます拡大すると予想されており、求められる技術もさらに多様化していくことが考えらる。このように多様化する技術として、回路や素子などの薄膜にパターンを形成するパターニング技術も小型化・高密度化が求められている。既存の技術としてフォトリソグラフィによるパターニングが一般的だが、薄膜などを使用したセンサなどでは更なる小型化・高密度化への対応が困難である。また、レジストの塗布からエッチングまで多くの工程を要し、環境への負荷も高くなる。そこで近年、レーザによるパターニングが注目されている。レーザパターニング技術はフォトリソグラフィと比較し、作業工程が集約できるため工数が低減でき、ドライプロセスとなるため環境負荷も抑制できる。しかし、現状のレーザパターニング装置は2次元形状にしか対応できず、自由曲面などの3次元形状への精密パターニングは困難とされていた。そこで、日本電産マシンツールは既に装置化・販売し

ている短パルスレーザを採用したレーザ加工機「ABLASER」の技術を活かし、レーザパターニングの課題を解決するとともに、精密3次元レーザパターニング装置を開発したので、ここに加工事例を紹介する。

短パルスレーザ加工機ABLASERの特徴

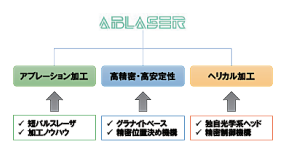

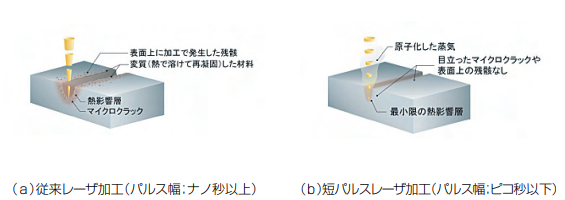

まずは、短パルスレーザを搭載したレーザ加工機ABLASERの特徴3点を図 1で紹介する。1点目の“アブレーション加工”では、短パルスレーザを採用することで、材料を昇華(アブレーション)させ周囲への熱影響を最小限に抑制した加工が可能である。短パルスレーザの特徴を図 2に示す。パルス幅がより短くなることで、熱による被削材へのダメージ(熱影響層やマイクロクラック)や加工時に発生する残骸(ドロス)など周囲への付着物を低減することができる。2点目の“高精密・高安定性” は、主要構造物に熱変位が少なく防振効果の高いグラナイトを使用し、位置決め機構には精密スケールを採用することで実現した。これにより、位置決め精度だけでなく、長時間運転における位置精度変化も抑制でき、従来のレーザ加工機を超える加工精度を達成した。3点目の穴加工の際に精度や品質に優れる“ヘリカル加工” では、レーザ光学系とそれらを精密に同期制御する制御機構を応用することで、ヘリカル加工を可能とする独自の光学系ヘッドを開発した。

上記技術により同社レーザ加工機ABLASERは、高精度かつ高品質なレーザ加工に加え、長時間の連続運転における安定性の確保で、これまで実用困難であった量産加工も可能である。

図1 微細レーザ加工機ABLASERの特徴。

図2 短パルスレーザ加工の特徴。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2022/03/018-019_ils_Nihon_Densan.pdf