次世代ステアリング性能を押し上げる多軸スキャニング

指向(ポインティング)システムは、人類の歴史を通してさまざまな用途に使われており、指向に加えて、今では走査(スキャニング)を目的としたソリューションに対し、その限界を押し上げることが絶えず(そして今後も)求められる。現在、その性能の進歩は、多くのイノベーションを促進している。

ビザンチン時代にまで遡って、ジンバルシステムは指向アプリケーションを支える主要要素だった。光学システムの指向制御は、その全体を可動プラットフォームに搭載するか、可動ミラーを最後の光学素子として使用することにより、実装することができる。後者の方法は、速度などの性能面でメリットがある場合が多い。

現在、光学システムの指向制御に可動ミラーを使用する、3種類のデバイスが市場に提供されている。すなわち、ジンバル搭載ミラー、屈曲(フレクシャ)に基づく高速ステアリングミラー(Fast Steering Mirror:FSM)、ガルバノメータである。ガルバノメータは、回転軸上にミラーを配置して、単一プレーン内の走査を実行する。2次元スキャンは、直交に配置された2つのガルバノメータを使用することによって行われる。これは、ガルバノメータペアまたはガルボスキャンヘッドとして一般的に知られている。

どのソリューションにも、それぞれ性能の限界がある。ジンバル搭載ミラーは、アパーチャと走査野サイズの範囲が最も大きいが、可動部品の質量がガルボスキャンヘッドやFSMよりも大きい。大きな可動部品は、宇宙環境における高速アプリケーションに不向きである。宇宙機上に引き起こされる外乱トルクの補正が必要になるためである。

FSMは、最も高速で最も帯域幅が広く、角分解能と精度が高い。しかし、そうした性能上のメリットと引き換えに、走査野は非常に小さい。機械的な屈曲を利用したミラー取り付け方法の制約と、システムに一般的に採用されているアクチュエータの種類に基づき、走査野は通常、±1°未満である。

ガルバノメータペアは、アパーチャが小さく、標準的な走査野が±25°という点で優れている。ガルバノメータペアの速度、サイズ、重量は、システムアパーチャの増加とともに悪化するため、50mm以上のアパーチャに対して使われることはまずない。回転軸の直交性など、一部のアライメント誤差は、ガルボスキャンヘッドでは補正が難しい。また、指向方向が温度とともに変化するため、防衛分野で利用するには問題がある。

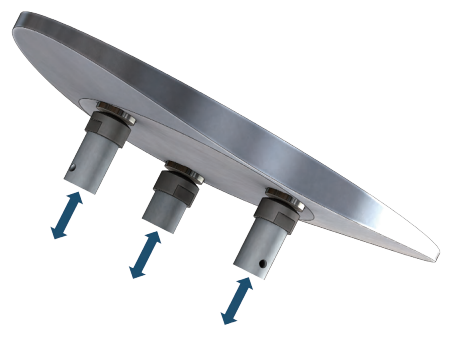

米ライト・ステアリング・テクノロジーズ社(Light Steering Technologies)は、大きなアパーチャに対して多大なメリットをもたらす、「Multi-Axis Scanner」という3軸スキャンソリューションを開発して実証し、特許を取得した。このスキャナでは、水平方向の拘束がない磁気ジョイントが、ペイロード(ほとんどの場合でフラットミラー)を3つのリニアアクチュエータに取り付けるために使用されている(図 1)。

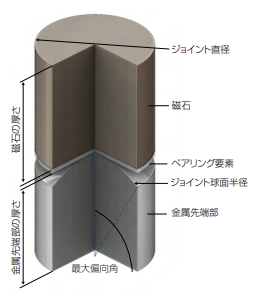

水平方向の拘束がない磁気ジョイントは、永久磁石とベアリング要素で構成されている。ベアリング要素は、接触面と、強磁性合金鋼製の先端部からなるが、先端部の接触面は球状になっているため、2つの連接ジョイント部品の間は点接触となっている(図 2)。永久磁石のベアリング要素には、光沢のあるニッケルめっきを施したり、サファイアディスクを接合したりと、磁気ジョイントのフラットな接触面の平坦度と耐久性を高めるための任意の方法を適用することができる。

各ジョイントの永久磁石は、ベアリング要素の接触面が同一平面上にあり、ミラーのフロント面と平行になるように、フラットミラーに取り付けられる。これにより、連接磁気ジョイント部品の間の3つの接触点を使用して、ミラーの向きを定義することができる。また、指向方向に影響を与えることなく、ミラーを水平方向に動かすこともできる。

図1 ライト・ステアリング・テクノロジーズ社の「Multi-Axis Scanner」のリニアアクチュエーションと磁気ジョイントのコンセプト。

図2 磁気ジョイントの構成図。

水平方向の拘束がない磁気ジョイント

磁気ジョイントの構成部品のサイズは、ミラーの重量と、作動速度や走査野サイズなどのアプリケーション要件によって決まる。標準的には、環境や作動に伴う予想加速度の数倍に耐えられる軸引力を持つように設計される。

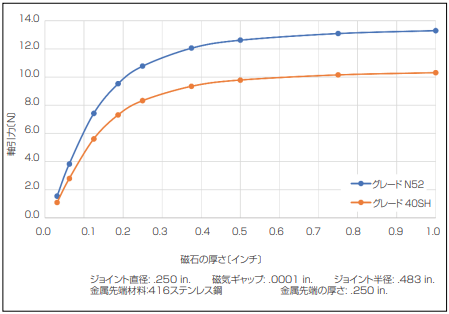

磁気ジョイント部品の材料は、環境と性能を考慮して選択される。ネオジム磁石(ネオジム、鉄、ホウ素[NdFeB]を主成分とする永久磁石)で、一般的に提供されている最も強力なグレードはN52で、65℃を超える温度での保存や動作が求められる、多くのジョイントの実装に採用されている。高温環境に対しては、ジョイント内の軸引力と引き換えに、適切なグレードが選択される。図 3は、2つのNdFeBグレードの磁石の厚さと軸引力の一般的な関係を示したものである。

ベアリング要素の材料は、ジョイントの適用先に依存する。基本的な実装では、光沢のあるニッケルコーティングが磁石に施される。高い精度やジョイントの耐久性が求められる場合は、厚さ50〜250μmのサファイアディスクを磁石に接合することができる。

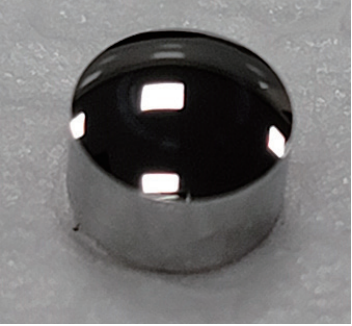

3軸スキャンソリューションに対して想定されるほとんどの環境において、強磁性ステンレス鋼が、ジョイントの金属先端部の材料として望ましい。異なる種類の強磁性ステンレス鋼(400シリーズ)の間で、ジョイントの永久磁石に対する軸引力に目立った違いはない。標準的な磁気ジョイント先端部は、硬化された430Cステンレス鋼合金でできており、ジョイント接触面には、光学品質のダイヤモンド旋削仕上げが施される(図 4)。このレベルの表面精度によって、3つのアクチュエータの位置をミラー偏向に変換する際の誤差が、最小限に抑えられる。

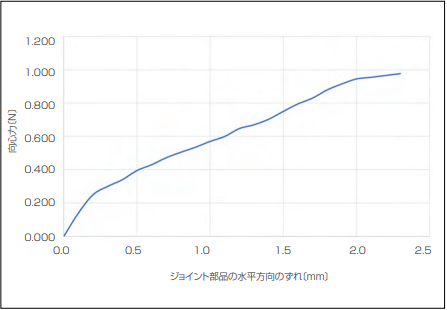

水平方向の拘束がない磁気ジョイントの磁石と金属先端部は、どちらも放射対称で、直径は等しい。この形状によって、2つのジョイント部品が水平方向にずれた場合に、向心力の急速な増加が生成される。図 5は、磁石と金属先端部の直径が3/16インチ、厚さが約1/8インチのジョイントの水平方向のずれと向心力の依存関係を示す例である。このジョイント形状を採用する3軸スキャンソリューションは、15〜35gという標準ミラー質量に対応する。

金属先端部の球面半径は、機械的なミラーの最大作動範囲に基づいて選択される。ミラーの最大作動範囲は、走査野サイズから計算され、スキャナに対する最小入射角要件はない。多くのアプリケーションにおいて、ジョイント部品の間の空隙が最小になるように、すなわち、軸引力が最大になるように、最適化が行われる。

アプリケーション環境が許す場合は、ジョイント内の摩擦や摩耗を抑えるために、潤滑剤がジョイントに適用される。潤滑性と軸引力の両方を高めるために、ジョイントの空隙内に強磁性流体を使用することにより、性能をさらに高めることができる。

水平方向の拘束がない磁気ジョイントは、軸方向を除くすべての方向で固定の機械的な拘束がないことが、3軸スキャンソリューション設計などにおける、非熱化と機械的な動的応答に対する主要なメリットである。高出力レーザアプリケーションに対しては、ミラーを高速に交換できるというメリットもある。

図3 軸引力と磁石の厚さの関係。

図4 光学仕上げが施された硬化ステンレス鋼製の先端部。

図5 向心力と水平方向のずれの関係。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2022/03/028-032_ft_scanners.pdf