0D ~ 3Dナノマテリアルの内部構造を探る分光テラヘルツイメージング

テラヘルツ時間領域走査技術は、カメラレス、格子分解能、層間のイメージング、そして単純及び複雑なナノマテリアルの内部構造の識別を可能にする。

ナノテクノロジーの進歩する中、フォトニクスのコミュニティは現在、極小かつ多様な構造パラメータを持つナノスケール材料の測定と識別を担っている。

ナノスケールにおいて、0次元(0D)構造とは、例えば量子ドットのような、10nmかそれ以下のオーダーの真にナノスケールの次元を持つものたちのことである(1)。これらの0D材料は多次元の分子ネットワークを構成することはないが、ド・ブロイ波長より小さなサイズのナノ次元に独立して存在している。

分子ネットワークを形成し、直径が100nm未満のままで変化せず、一方向に長さを拡張するナノワイヤーやナノロッドといったナノマテリアルは、1次元(1D)ナノマテリアルと呼ばれる。あるいはグラフェンやカーボンナノチューブといった2次元(2D)または平面のナノマテリアルは、x及びy軸方向に分子ネットワークを形成する。例えばボロフェン、ゲルマネン、シリセン、フォスフォレン、スタニンといった2D同素体がある。そして最後に、凝集して100nm以上のサイズになると、すべての材料が3Dの領域に入り、3つの直交するすべての方向にユニットセルが拡張される。

現代のナノフォトニックプロセスは、これらのエキゾチックなナノマテリアルの合成や生産を促進した一方で、これらのナノスケール及びサブナノスケールの材料を測定し、適切に特性評価するための機器には、新たな課題が提起される。

米アプライド・リサーチ&フォトニクス社(Applied Research & Photonics:ARP)のテラヘルツ時間領域イメージャ「TNS3DI」は、上記の0Dから3Dまでの材料の分析及び定量化が可能である。従来の研究によると、表面トポグラフィやテクスチャ、ステップ高さなどの表面特性の測定が、幅広い表面及び材料にわたって実証されている(2)。しかし0D ~ 3D材料の計測には、それらのサイズパラメータ及びサイズ分布を定量化するだけでなく、あるナノ材料と他のナノ材料の相互作用を定量化することも含まれる。

0次元の量子ドット

量子ドット(Quantum Dot:QD)は、電子と正孔をド・ブロイ波長内に閉じ込めたナノ結晶である。それゆえに、これらのナノ結晶は、わずかナノメートルのサイズである。このスケールでは、電子は小さな空間領域に閉じ込められ、単一の原子に似た、離散的なエネルギー準位を取る。このため、QDは「人工原子」とも呼ばれる。

QDは、最も一般的には分子線エピタキシー(Molecular Beam Epitaxy:MBE)のようなエピタキシャル技術、またはコロイド化学によって製造される。通常は、QDの画像は原子間力顕微鏡(Atomic Force Microscope:AFM)を使用して取得される。走査型電子顕微鏡(Scanning Electron Mi cro scope:SEM)は、QDがスライドガラスなどの基板上に堆積されている場合にも使用できる。

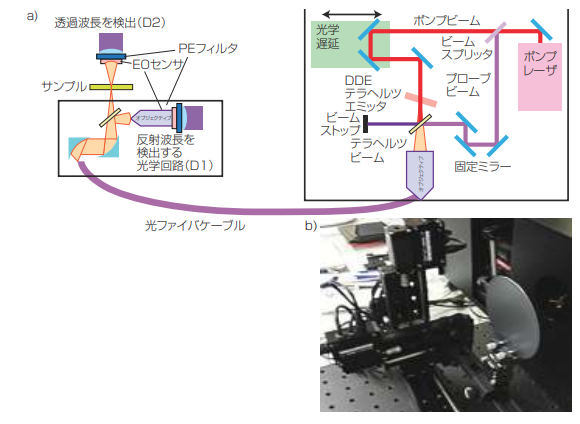

その代わりにARP社のTNS3DIのカメラレスイメージング技術は、テラヘルツ放射を使用して、0Dから3Dまでのナノ材料の特性を明らかにする。テラヘルツのセットアップは、3D空間で物体をデジタル化するナノスキャナで構成されている(図1)。

写真フィルムや電荷結合素子(CCD)などの記録メディア上に結像するレンズによって形成される(造られる)画像の解像度は、アッベの回折限界(Abbe Diffraction Limit:ADL)によって決定されることがよく知られている。すなわちADLでは、イメージングに使用される光の半分の波長が解像度の限界値となる。幸いなことに、テラヘルツマルチスペクトル再構成イメージングは、ADLを克服し、より高い解像度の画像を得ることが可能である(3)。

ほとんどの材料はテラヘルツ放射に対して透過性があるため、ARP社のナノスキャナは、非破壊かつ非接触で表面下の特徴を調べ、可視化できる。またハードウエアとソフトウエアを組み合わせることで、ユーザーがピクセルサイズ(3Dであればボクセルサイズ)を自由に定義することが可能である。一方デジタルカメラは、サンプルから処理された信号を、固定されたピクセルサイズに表示及び記録するだけである。

カメラでは、物体はCCDまたは焦点面に像を結び、組み込みプロセッサが画面に画像を表示し、画像データをファイルに保存する。対照的にテラヘルツ技術は、ナノスキャナ及び画像の生成と処理に適したコンピュータアルゴリズムを使用することで、CCDとレンズシステムが不要になる。

ここで、画像化される物体は、3Dイメージングの場合は3つの直交軸に沿ってスキャン(デジタル化)され、表面イメージングの場合は平面上でデジタル化される。デジタル化された反射信号(または伝達信号に等しい)を含む行列がファイルに記録され、適切なアルゴリズムによって処理される。金属ニッケルの格子定数の実験値0.353nmは、文献の値と同じであり、これが、テラヘルツイメージング技術の正当性を立証する。

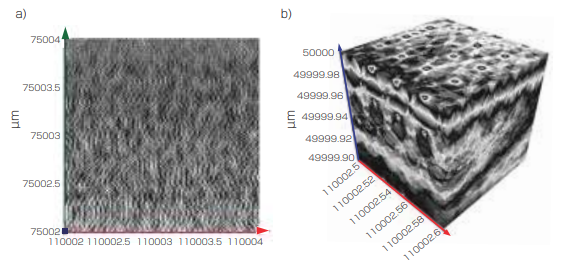

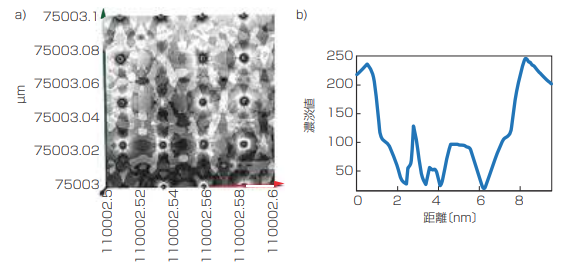

シリコンウエハ上でスピンする複数の0D QDの場合、ナノスキャナのイメージングデータはx-y平面におけるQDの物理特性を示し、そして変換された3Dデータキューブは個別のドットを明確に描く(図2)。強度マトリックスから、個々のドットの詳細な画像が生成され、寸法情報を取得することができる(図3)。

図1 テラヘルツナノスキャナのセットアップでは、反射モードと透過モードの両方の測定が可能である(a)。ナノスキャナが選択された2Dまたは3Dの領域上でサンプルをスキャンする間、サンプルは静止した状態である。ここではイメージングの準備のため、光学ウエハをテラヘルツナノスキャナにマウントしている(b)。

図2 テラヘルツナノスキャナにより示された、シリコンウエハ上にスピンさせたQDの低解像度画像(a)。ソフトウエアで3D画像またはデータキューブに変換したQD(b)。

図3 QDのフィールドにおける単一のQDのグラフ分析(a)から、直径が約8nmであることがわかる(b)。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2020/07/010-013_ft_nanomaterial_imaging.pdf