医療機器製造において光を照らした超高速レーザ

光ファイバと共振器工学の進展により、動脈ステントのような医療機器製造に使われる超高速レーザのビームの品質と効率性が劇的に改善している。

新たな薬剤、医療処置、マイクロ加工技術は、医療機器市場において大きな成長を続けている。2018年から2023年にかけての年平均成長率は4.5%と見込まれており、現在からの4年間で市場は約4100億ドルに達すると予想されている(1)。

30年以上前、正確な溶接や切断や印字など、レーザを使用した加工が医療機器製造(MDM)市場セグメント適していることが研究者によって明らかとなった(2)。1980年代に始まり、それ以降、正確性、制御、自動化が増すにつれて、さまざまなレーザ加工がスケールアップしてMDM工程で広がった。特に、低コスト、ロバストな超短パルス(超高速)レーザの出現により、他の製造コストを下げつつ機器の製造が可能となった。

レーザ加工で製造されるほとんどの通常の医療機器は、外科的管理、心血管や整形外科の治療介入、ドラッグデリバリー、一般的な医療用途または実験室向け用途として使われる。これらの機器のうち、心血管とドラッグデリバリー向け機器は、製造におけるレーザ技術の初期の適応だった。

レーザ加工がMDMで受け入れられて以降、金属やガラス、ポリマーに対して質の高い溶接、印字、穿孔、切断を行うことが、医療機器や医療装置の幅広い製造に応用できることがわかった。例えば、ラボオンチップや、黒色印字したステンレス鋼がある(図 1)。

機械的または化学的処理からレーザ加工への移行は、当初は高い生産収量と低コストで非常に小さくかつ正確な特徴を作る需要があったからだった。21世紀に入ると、レーザマイクロ加工はあらゆる製造工程を単純化できることがわかってきた。特に、ステントのような複雑なマイクロスケールの機器において処理後工程が不要となり、全製造コストが削減される。

図1 ラボオンチップ機器への印字や刻印(a)、不変で高コントラストかつ高解像度なグラフィックスの 印字(b)のいずれも、Origami超短パルスレーザを用いて実現された。(提供:米オプテックシステム社)

ステント:製品の進化とレーザ加工の革新

1986年にステントが登場して以降、冠動脈心疾患の治療は変わってきた。1999年には、すべての経皮冠動脈インターベンション(PCI)の84%をステント使用の手術が占めた(3)。この成功にかかわらず、むき出しの金属ステントによって再狭窄(固定した血管が再び狭まること)を高率に起こすことが1990年代の間で明らかになった。これにより、薬剤溶出ステント(DES)のR&D活 動 が強 まり、DESは2003年に導入された。

レーザ切断は、初期から冠動脈ステントの製造で使われた。初期のステントはステンレス鋼で作られ、比較的大きく、±25μm以上の誤差があった(4)。ナノ秒パルスの赤外線(IR)レーザによる切断は、このレベルの加工に対する精度要件を簡単に満たした。しかしながら、ナノ秒レーザのアブレーションの熱特性による切断面の品質が課題だった。植込みデバイスに一貫して必要とされるレベルのステント面の品質をもたらすため、コストのかかるクリー

ニング、デバリング、エッチング、最終的な研磨を必要とした。

2000年代前半、より細い末梢血管においてステントを使用する手術が適用され始め、小さく複雑なステントと、より薄く細径のチューブの採用が始まった。この頃、素材も変化した。より魅力的な高性能と、加工の熱特性を回避する必要のため、ステンレス鋼からニッケルチタン、そしてコバルトクロムのような高力超合金に変化し、製造者はステント加工に超短パルス(USP)レーザの使用を探索することに躍起になった。

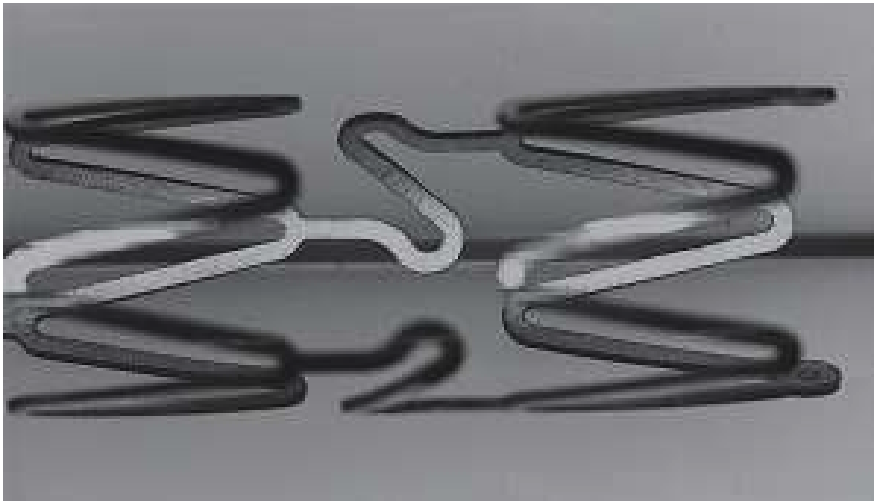

USPレーザ技術の採用により、薬剤溶出やその後の生体吸収性ステント技術への移行がさらに加速した。DESの金属足場は、再狭窄につながる細胞増殖を抑制する薬剤封入ポリマーでコーティングされている。しかし残念ながら、ポリマーのレーザ切断における熱影響部(HAZ)は取り除くことができずに受け入れがたく、コールドアブレーションのUSPレーザ技術の採用が促された(図 2)。

ステント製造においてUSPレーザ加工が実現したことで、第3世代の生体吸収性ステント(BRS)技術がさらに加速した。2000年代後半までに、挿入後1年以上でDES内部に形成される血栓の発生頻度増加の問題が明らかになり、体内で徐々に分解される生分解性ポリマーを使用したステントの採用が進んだ。

2010年代における次のステント技術の進展は、金属足場を、経時的に分解されて薬剤封入コーティングされたポリマープラットフォームに置き換えることだった。しかし、ポリマー足場は金属ステントと比較してストラット厚が大きく、2.5mm以下の冠動脈血管で使われたときにはアウトカムが悪いことによる移植時の限界があった。現在のR&Dでは、ストラットを150μmから99μm、さらには80μmに下げることに注力されている(5)。BRS技術を向上させる努力が結実すれば、レーザマイクロ加工はさらなる精度が必要とされるだろう。

図2 Origami 超短パルスファイバレーザで加工された、バリや熱影響がないニチノールステント。(提供:米JEMレーザ社)

より短いパルスでより品質の高いマイクロ加工を

レーザのパルス幅がレーザマイクロ加工の結果に劇的な影響を与えることが過去数十年の間にわかってきた。パルス幅が数十ピコ秒以下になると、レーザと素材の相互作用は「コールド」または「非熱」アブレーションになり、加工品質は大きく向上する。

超高速レーザと素材の相互作用の物理特性の利点が明らかになる一方で、USPレーザの商業的可能性は比較的近年まで不透明だった。しかし、古典的なチタン・サファイアの利得媒質のロバストな代替品が登場した。高出力、高い繰り返し率、信頼できる工業用USPレーザ、マイクロ加工におけるUSPレーザの使用においてファイバレーザ技術は重要な役目を果たす。

ファイバレーザ—鍵となる技術

1990年代のテレコムブームが、光ファイバの質、一貫性、寿命の劇的な向上の道を切り開いた。過去20年にわたり、多くの光学部品における性能向上と価格低下、そして製造技術の向上により、ファイバを使用するレーザ源の安定性、小型、耐久性にブレークスルーが生じた。

環境変動への耐性、ターンキーオペレーション、高い信頼性が、ファイバレーザの所有者の全コストの大きな削減につながった(6)。ドープファイバの高い変換高率と内部のロバスト性により、比較的安価で小型、耐久性のある、

工業環境に適したサブピコ秒のパルスレーザの設計が可能となった(7)。

ラージコア利得媒質の商業的利用性、シングルモードの出力を維持しながらパワースケーリングにむけた十分なレーザダイオード励起のためのダブルクラッドファイバの開発、フォトニック結晶ファイバの出現により、ファイバの特徴にさらなる柔軟性をもたらす扉が開いている。

フェムト秒パルスのファイバレーザは今、高い繰り返し率をもちながらキロワットレベルに達しており、数十マイクロジュールのパルスエネルギーを有する。これにより、ファイバ技術の基本的な信頼性や性能を維持しながら素材加工の可能性を大きく広げている。

医療機器製造の世界では、UPSレーザの利点が素早く応用されている。編み込まれた金属層に挟まれた2層ポリマーを持つ繊細なカテーテルチューブを、HAZやバリなしで、さらに素材の再沈着なしでマイクロ加工できる(図3)。

図3 超短パルス(UPS)ファイバレーザ加工により、金属・ポリマー層の素材から構成されるカテーテルチューブに穿孔できる。(提供:ブルーエイカー・テクノロジー社)

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2019/09/D_016-019_ft_lasers_for_manufacturing.pdf