実用性の向上に注力して設計されたハイパワー半導体レーザ

ダイオードのデザインや実装技術の著しい向上により、ハイパワー半導体レーザによる加工応用の実用性や、経済性がますます向上しつつある。

半導体レーザは、比類のない高電気・光変換効率を実現し、他の産業用レーザ技術と比べてもパワー・サイズ比の高いレーザ技術である。さらに、半導体そのものの安定性も高く、また信頼性も高い(図 1)。長年にわたり、主としてコア技術のパフォーマンス改善に重点をおいた研究開発がなされてきた結果、現在ではこれまでにない高輝度出力で、より高出力と長寿命を達成している。しかしながら、新しいアプリケーション開発を成功させ、既存アプリケーションの経済性を改善するには、取り組むべき他の要素はまだまだ多い。ここでは、3つの異なる実用面における代表的な進歩を詳しく見ることにする。すなわち、半導体レーザの実用性改善、ならびに半導体レーザが実際のアプリケーションにいかにプラスの影響を与えているかを見る。

図1 産業用ハイパワー半導体レーザシステムは、改良されたビームデリバリ光学系、コンパクトなラックマウント構成および簡素化された冷却機能により強化されている。

ビームデリバリ技術:新しいズーム光学系 、新たなアプリケーション

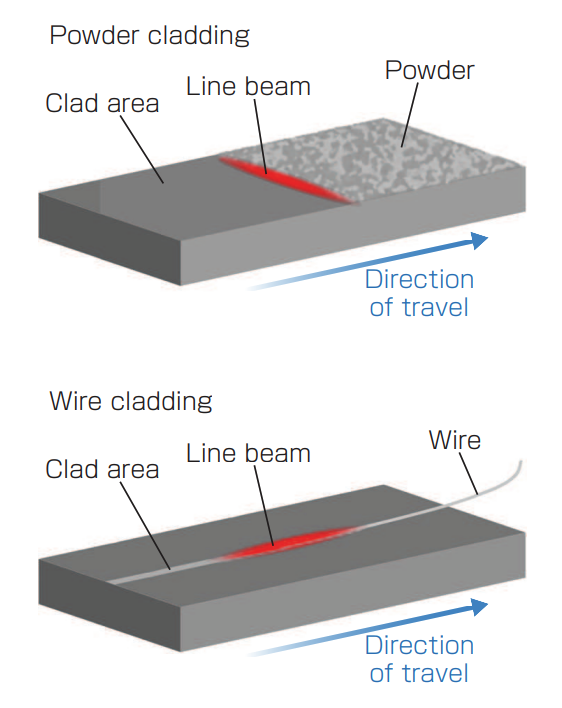

マルチキロワット半導体レーザシステムの構築には、それぞれが複数のシングルエミッタ出力端を持つ多数のバーを統合することが必要になる。発光エリアは、他の多くのレーザタイプに比べ、大きく広範囲に照射することが可能で、ファイバデリバリタイプ、フリースペースどちらにおいても、基本ミクロンレベルのスポットに集光することは難しい。このため、ハイパワー半導体レーザによるアプリケーションの多くは、ミリメートル単位のエリアへの照射となる。この照射エリアのサイズや形状は、同じようなアプリケーションであっても大きく異なることがある。例えば図 2は、ワイヤーあるいはパウダーフィードの肉盛加工において、2つの直交方向でラインプロファイルがどのように使用されるかを示している。

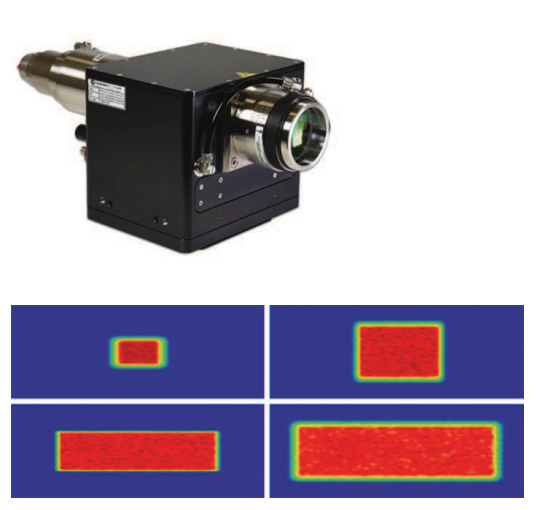

アプリケーションによって、さまざまなビーム形状、サイズが必要とされる(図 3)。例えば、複雑な形状の自動車アドオンパーツ用金型の熱処理(焼き入れ)などでは異なる形状での照射が必要となる。また他のアプリケーションでは、異なるジョブからジョブへの多様性に対応するため、可変形状を作る柔軟性がレーザシステムに求められている。また、家具などの製造分野で急成長している応用に、レーザエッジングや金型の熱処理などがある。

高級なブランド家具であっても、強度を最大化しつつ、コストを最小化し、製造を簡素化するため、ラミネートや化粧張りの技術がよく用いられている。切断されたパネルは、エッジがむき出しになっていて、材料にあったテープを毎回注意深く張って隠さなければならない。従来は、この際熱接着剤が用いられてきたが、現在はレーザエッジング処理に置き換えるメーカーが多くなっている。レーザ加工により、エッジテープの片側が加熱により溶け、続いて基板に機械的に圧着される。これは、強力な直接結合であり、接着剤は不要である。この方式では、接着剤よりもエッジが密着していることが証明されており、溶剤で無駄な接着剤を除去するような後処理がなくなる。広範なプラスチック材料だけでなく、多様なテープ幅の加工には、多様なレーザスポット形状やサイズが必要とされる。

またその他のマルチキロワット半導体レーザの応用例には、自動車産業におけるレーザ軟化加工がある。これは、車体用高張力鋼板パネルの加工に用いられ、応力除去による成形として用いられる。このレーザ軟化加工による事前処理を行なわない場合、続く接合加工中に、パネル間接合に亀裂が生ずる確率が事前処理ありの場合と比べて増加する。

レーザ集光形状の調整には、電動式ズーム光学系が使われており、X軸とY軸が独立してリアルタイムで変化する特殊設計光学系が用いられている。

低慣性ロボットや関連部品の利用を排除するため、ここでは重量が重視すべき事項である。ガラスレンズ、機械マウント、駆動モーターはすべて、この種のズームビームデリバリモジュールの重量の一因になっている。そして、使用するレンズは、広範なズーム機能を提供するため最小のサイズが求められる。コヒレント社の最新ズームモジュールは、レンズ部分のサイズを最小化するために特別に設計された斬新な光学設計を用いている。低コストの剛性合金を使用し、わずか9kgの重量を実現、4×4mmのラインビームから45×45mmの矩形または正方形を提供する。

図2 パウダーベースあるいはワイヤーフィードによるクラッディングアプリケーションでは、ラインビーム形状を多様な方向で用いる。

図3 このズームモジュールは、X軸とY軸の独立した調整を可能にする。ビーム均一性は変わらない。2つの軸は、XとYのスポットサイズを4×4mmから35×35mmまで連続的に調整可能である。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2019/05/044ft.pdf