陰極薄膜層における粒子欠陥の低減による、有機ELの歩留まりの改善

金属陰極層における粒子欠陥の低減を促進する熱蒸着器により、有機ELデバイスの、代替ディスプレイ技術に対する競争力を高めることができる。

この10年の間に、最新型民生電子機器のディスプレイは、コントラスト比、ピクセル密度、空間分解能、消費電力の面で大きく進歩した。有機発光ダイオード(OLED:Organic Light Emitting Diode、有機EL)ディスプレイ技術が採用されたことがその大きな理由である。高解像度が達成できることから、アクティブマトリクス方式の有機EL(AMOLED:Active Matrix OLED)ディスプレイは、スマートウォッチなどの小型ウェアラブルデバイスから大画面テレビに至るまでの民生電子製品に広く採用されている。

これまでのところ、デバイス寿命が短く、歩留まりが低いためにコストが高いことが、有機ELディスプレイの広範な導入の妨げとなっている。メーカーは、パネル間やパネル内のエレクトロルミネセンス(EL:electro luminescence、電界発光)の均一化など、ますます厳しい仕様を達成しようと努力を重ねている。しかし、そうした仕様を満たすパネルが製造できなければ、それは製造歩留まりに直接影響を与え、製品コストの増加につながってしまう。

かなりの研究作業が、有機ELデバイスの歩留まりの向上に注がれ、粒子混入が、低い歩留まりの大きな要因であることが、多くのグループによって指摘されている。さらに大型で高品質で高解像度の有機ELディスプレイに対する需要の高まりにともない、粒子混入に関する慎重な検査と制御がメーカーに求められている。

1つの粒子欠陥でチップ全体がだめになる可能性がある半導体業界と同様に、大型有機ELディスプレイ上に粒子が1つあるだけで、ディスプレイ全体がだめになる恐れがある。この性質がディスプレイ業界と半導体業界で共通することから、有機ELディスプレイメーカーは、自動光学検査(AOI:Automated Optical Inspection)な どの検査手法を半導体業界から取り入れて、デバイスの歩留まりを監視している。こうしたAOI品質保証システムにより、各有機ELディスプレイのELや色の一貫性に加え、ピクセル欠陥の監視と検出が行われている。

有機EL製造

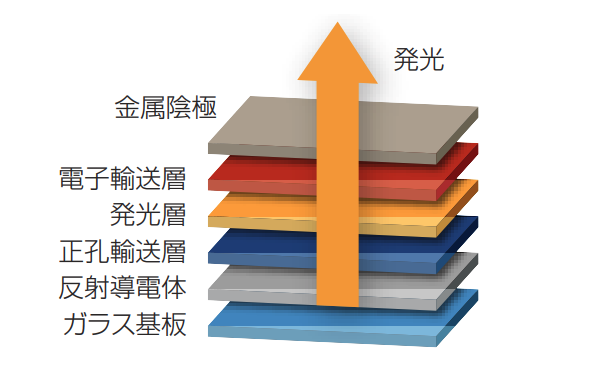

AMOLEDは、ガラス基板の上に複数層の材料スタックが積層された基本構造をとる。材料スタックは下から順に、反射導電体でできた陽極、正孔輸送層(HTL :Hole Transport Layer)、発光層(EML:emitting layer)、電子輸送層(ETL:Electronic Transport Layer)で、最上部は透明金属でできた陰極で覆われている(図1)。

AMOLEDメーカーは、HTL、EML、ETLの各層に市販または独自のさまざまな種類の有機材料を使用するため、こうしたデバイスの構造は複雑かつ多様で、共通の故障モード(fail ure mode)の特定はさらに難しくなっている。しかし、有機ELメーカーによって使用する有機材料は異なるかもしれないが、上面発光型のデバイス構造の半透明陰極層にはほとんどの場合、似たような銀(Ag)とマグネシウム(Mg)の合金が使われる。有機ELデバイスの1つの故障モードが、金属陰極のピンホールや粒子欠陥の直接的な結果であることが、多数の文献で立証されているため、米ビーコ・インスツルメンツ社(Veeco Instruments)は、この層の粒子欠陥を減らすことを中心に研究を進めている(1)〜(3)。

有機ELパネルの製造は、大きな真空チャンバーで行われるのが最も一般的である。有機EL製造システムは、それぞれ特定の層を専用に処理する多数のチャンバーで構成されている場合がある。金属陰極蒸着チャンバー内では、熱蒸着器(蒸着セル[effusion cell]またはクヌーセンセル[Knudsen cell]とも呼ばれる)によって、るつぼ内のAgやMgの高純度材料を加熱し、発生した材料フラックスのプルーム(金属蒸気)を、回転または平行移動するガラスパネルに当てることによって、金属陰極薄膜の蒸着を行う。

今日の蒸着セルは、半導体業界、具体的には分子線エピタキシー(MBE:Molecular Beam Epitaxy)の部品供給メーカーから取り入れられたものである。半導体でも有機ELでも熱蒸着が適用されるが、残念ながら、有機EL製造の処理条件は、蒸着速度が速く蒸着圧力が異なるなど、MBEとは大きく異なる。デバイス品質を最大限に高めるには、こうした条件を検討して蒸着セルを設計する必要がある。

標準的なMBE蒸着セルでは、ワイヤフィラメントを使用して、円筒形または円錐形のるつぼを加熱する(図2)。多くの異なる種類の薄膜蒸着のための蒸着源の研究と開発を行ってきたビーコ社の経験から、この設計では、粒子欠陥の低減に必要な、最適なフラックスプルームを促進することはできないことが判明している。金属陰極薄膜の性質を改善するために、直径を小さくした開口部インサートを組み込んでフラックスの均一性を高め、粒子がるつぼから排出されないようにした蒸着セルを供給するメーカーもある。この設計方法は、粒子の生成を増加させる可能性がある。インサートによって、るつぼ開口部の温度が下がるので、材料の凝縮が促進され、粒子欠陥が増大する。

ビーコ社は30年以上にわたる蒸着セルの知識と開発経験を基に、ほかの薄膜蒸着に用いられる実証済みの蒸着源設計技術を活用し、有機EL用の金属の熱蒸着に適用した。

図1 従来の AMOLEDディスプレイデバイスの構造図。半透明の金属陰極層を通した発光の様子が示されている。

図2 有機EL金属陰極薄膜の蒸着プロセスに使用される、一般的な蒸着セル。ワイヤフィラメントと円筒形のるつぼで構成される。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2018/09/p30_ft_oleds.pdf