適切なツールの選択:フリーフォーム光学部品製造のための計測手法

フリーフォーム(自由曲面)光学部品を測定するための計測ツールとして、三次元測定機(CMM:Coordinate Measurement Machine)、高精度表面形状測定装置、そしてフリンジ反射デフレクトメトリ(fringe reflection deflectometry)という非接触型の光学手法の3つを比較する。

フリーフォームの光学面は、複雑な光学システム設計の問題を解決するための方法として、レンズの設計者や光学システムのインテグレーターの間で人気が高まっている。幸い、光学部品製造の進歩によって、そうした複雑な面の作製を実現する可能性が切り拓かれている。しかし、製造手法の向上とともに、そうした部品を測定するための計測手法も向上する必要がある。

製造と計測の要件

「測定できないものは製造できない」という格言があるように、適切な計測手法なくして、フリーフォームの光学部品を製造することはできない。フリーフォーム部品の計測要件は、フリーフォーム面そのものと同程度にまちまちである可能性がある。フリーフォーム計測の基本要件としては、次のようなものが挙げられる。

面の不規則性の測定:これは、表面形状の標準的な低次誤差で、ゼルニケ(Zernike)多項式による近似で一般的に表される。

面の位置の測定:フリーフォーム部品は回転対称性をもたないため、別の面や基準形状からの相対位置として面を測定しなければならない場合がある。

中空間周波数誤差の測定:この誤差は、製造プロセスに用いられるサブアパーチャ加工によって生じる可能性がある。

高精度測定:フリーフォーム光学部品の表面仕様の許容範囲によっては、高精度測定が必要になる場合がある。測定値の高速取得:製造の時間とコストをできるだけ低く抑えるには、計測をできるだけすばやく行う必要がある。

フリーフォーム光学部品を製造するための計測要件には、上記の一部またはすべてが含まれる可能性がある。どの1つの計測機器またはプロセスも、フリーフォーム計測の課題に対する万能な解決策とはならない。フリーフォーム光学部品のメーカーは、さまざまな測定ツールを手元に用意する必要があるが、以下ではそのうちのいくつかを紹介する。

三次元測定機(CMM)

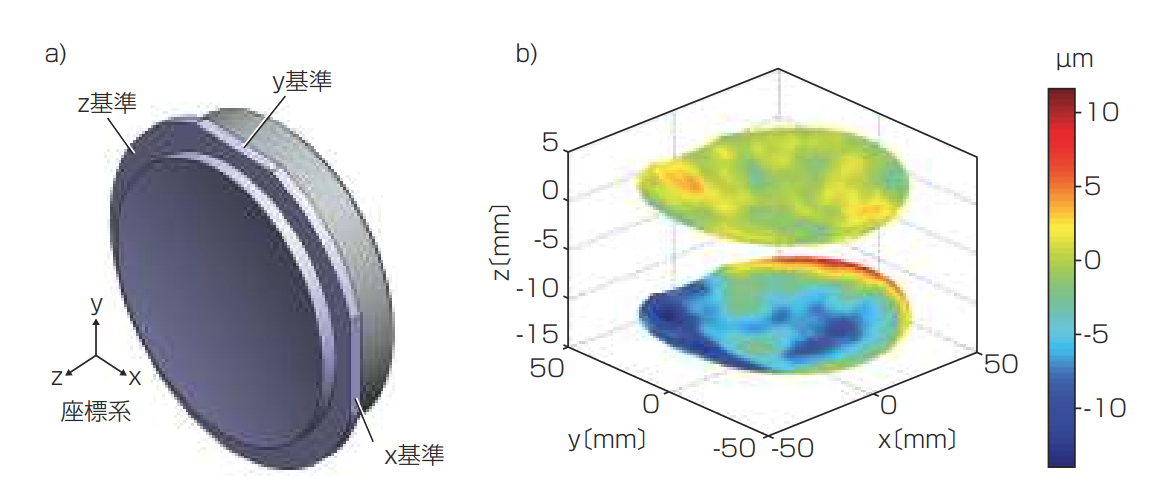

フリーフォーム光学部品の測定に最もよく使われるツールは、三次元測定機(CMM)である。CMMには接触型プローブがあり、一般的にはスキャンヘッドに取り付けられたルビー製の球体となっている。このようなシステムの一般的な精度は約±1.0μmである。CMMのメリットは、部品のデータム形状を基準として面を測定できることにある。データム形状(基準)は、製造に向けてフリーフォーム光学部品を定義するために重要なものである。従来の光学パラメータ(ウェッジや中央の厚さなど)は、対称性がほとんどまたはまったくない光学部品に適用するのが難しいためである(1)。これらの基準がCMMによって測定可能な局所座標系となり、フリーフォーム面の位置と向きに関する情報を提供する(図1)。CMMは、これらの基準に基づいてフリーフォーム面を測定し、S2SR(surfacetosurface registration)を行うとともに、不規則性マップを生成することができる。CMMは柔軟性が高いことから、フリーフォーム計測に多用されるようになっている。

CMMはフリーフォーム計測に最もよく使われる計測ツールだが、欠点がないというわけではない。接触型プローブを持つセンサであるため、光学部品を傷つけてしまう恐れがある。傷つけるリスクを最小限に抑えるために、測定は、プローブのドラッグによる連続パターンではなく、ポイントごとのパターンで行われる。このようなスキャンは時間のかかる処理であり、スキャンはポイントにつき2 ~ 3秒を要するほど遅い場合がある。中空間周波数誤差を取得するための高密度スキャンは、最大で8時間かかる可能性がある。

CMMのもう1つの欠点が精度である。前述のとおり、CMMの一般的な精度限界は約±1.0μmである。しかし、フリーフォーム部品に対して、CMMの能力を上回る精度が求められる場合がある。高精度の測定が求められる場合は、高精度表面形状測定装置を用いることができる。

図1 計測目的の基準を、フリーフォーム光学部品の製造時に設けておくことができる。 (a)は、部品の設計時にX、Y、Z軸の基準が設けられたフリーフォーム光学部品のモデル。光学部品の各面に求められる絶対位置が、基準からの位置として示される。(b)は、各光学面の不規則性マップ。

(もっと読む場合は出典元へ)

出典元

http://ex-press.jp/wp-content/uploads/2018/07/ft_aspheres.pdf