「インチップ」デバイスにより真の3Dシリコンフォトニクスが実現

2次元(2D)面でオンチップシリコンデバイスの製造は大きく進歩した。現在、ビルケント大(Bilkent University)と中東工科大(Middle East Technical University)(いずれもトルコ)の研究者は、ドイツ、米国の研究者と協力して、非線形レーザリソグラフィを使い、シリコン内深くに「インチップ」マイクロ構造やフォトニックデバイスを作製した。これらは、高密度の真の3Dシリコンフォトニクスを可能にするものである。

その製造技術は、体積ホログラフィックグレーティングやEUのフェムトプリント(Femtoprint)プロジェクトの「インガラス」マイクロ構造を製造する既存方法と同じに見えるかもしれない。しかし、それどころか、レーザと材料の相互作用における非線形フィードバックメカニズムを活用することで、シリコンに同等の成果を達成するものである。研究者は、1550nm波長(この波長ではシリコンは透明)の特注ナノ秒パルスファイバレーザを使って集光させ、バルクシリコン内の任意の深さに1μmの寸法で微細構造を制御性よく作製した。

自己組織化vs.逐次処理

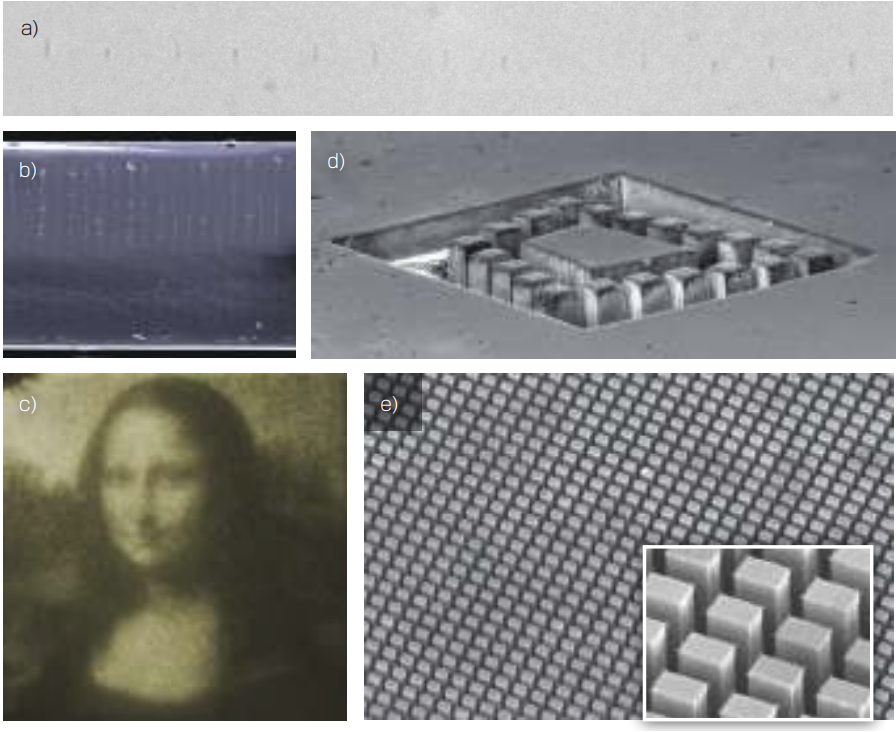

ファイバレーザの各パルスは、十分に制御された光と物質の相互作用を引き起こす。これは、容積1μm程度の結晶構造の永続的変化に続くビーム圧潰の原因になる(図 1)。これにより3D構造の作製が可能になる、しかし、そこには落とし穴がある。

10mm容量を必要とするシンプルな実世界のアプリケーションを考えると、1μmの点で加工すると、1点ずつで10ステップとなり、非実用的な加工時間を必要とする。このような制約を回避するには、研究者たちは、ほとんどの構造をロッドに、つまり針のような1μm幅のサブコンポーネントに分割できることに気づいた。しかし、レーザ伝搬方向に沿って数百ミクロン引き延ばした。これらのビルディングブロックは、素早いアセンブルが可能である。

図1 1550nmパルスレーザビームはシリコンに(a)1μmの球体構造(ボクセル)を 、適用したパルス数の関数として 、ビームの非線形相互作用により(b)ロッドを作製する。ボクセルとロッドを作製するためにレーザビームをスキャンすることで、600× 600ピクセルホログラムのモナリザ(c)、選択的エッチング構造(dとe)などのインチップ構造が製造できる。さらにこの機能を3Dシリコンフォトニクスに拡張できる。(提供:ビルケント大と中東工科大)

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2018/05/wn1_Si_photonics.pdf