ステンレス製医療機具への永久的なレーザマーキング

昨今、ピコ秒レーザシステムによる、医療器具などのステンレス鋼製の機器への固有識別子(UDI:Unique Device Identifier)の永久マーキングが注目を集めている。従来の熱加工によるレーザマーキングで生じていた腐食やパッシベーション(不動態化処理)、マーク薄れなどの問題を解決し、汚染の少ない非常にコントラストの高い加工が可能なためだ。

医療機器業界では、製品に永久的な識別マークを入れる必要性が高まっている。マーキングの利点は、偽造防止、製品トレーサビリティ、長期的な品質管理、返品詐欺防止、流通規制と多岐にわたる。さらに重要な点として、医療機器のマーキングは、法制化が進められている米食品医薬品局(FDA)の規制の下、米国市場において義務付けられるケースが増えている。

義務付けられるUDIマーキング

再利用可能な非埋め込み型の機器に義務づけられている期限は、2018年9月24日で、その日以降は、「ラベルにUDIを表示することが求められるクラスⅡ機器は、複数回使用と再処理を意

図をする場合は、§801.45に従ってUDIを永久マーキングとして機器そのものに表示しなければならない」。つまりこの規制は、単回または複数回使用のステンレス鋼製器具および機器を対象とし、再処理とは一般的に、オートクレーブによる高圧蒸気滅菌を指す。

医療機器に一般的に使用されるステンレス合金鋼には、1.4021、1.4301、1.4305などがある。これらのステンレス鋼は、自然状態でクロム酸化物の不動態皮膜で外側表面が覆われており、繰り返し行われるオートクレーブ中の腐食を防ぐ効果がある。この不動態皮膜は、デバイス製造工程における機械加工、研削、研磨などの処理によって耐食性が損なわれる場合がある。そこで最終製品には再度、クエン酸または硝酸溶液による不動態化処理が施され、その原因である(非酸化)鉄粒子が外側表面層から除去される。

こうした硬いスチール鋼でできた医療機器へのマーキングには、次の複数の基準を満たす加工技術が必要である。まず、決められた複数の方法で区別が可能なように高いコントラストが求められる。2つめに、永久表示が求められる。つまり、定期的な処理や使用、後続の再不動態化処理や繰り返されるオートクレーブ処理によって消えることがあってはならない。加えて、マークは表面下に入れる必要があり、汚染の温床となったり、使用中に刺激や炎症を引き起こしたりする恐れのある表面レリーフがあってはならない。また、マークは起伏のある表面にも適用可能でなければならない。さらに、マーキング処理そのものが、追加の不動態化処理を要するものであってはならない。最後に、処理全体が自動化されていて、費用対効果の高いものである必要がある。本稿では、こうした主要基準のすべてを満たす、ピコ秒レーザを用いたマーキングツールによる処理と能力について説明する。

従来のレーザマーキングの制約

レーザマーキングは新しい概念ではない。文字通り数十年も前から、さまざまな種類のマークを生成するために多数の業界で使用されている。CO(炭2酸ガス)レーザ、ナノ秒固体レーザ(DPSSと呼ばれる)、そして連続発振ファイバレーザなどが、対象材料に応じて使用されている。このように多岐の用途に適用されるレーザマーキングでは、材料の内部に変化を施すか、表面の色を変化させるか、肉眼で容易に確認できる表面レリーフ(エングレービングなど)またはテクスチャに巨視的な変化を施すかのいずれかが行われる。これらの処理の一部は、製薬業界など、医療市場の別の部門でも広く利用されている。

ステンレス鋼製の医療機器の場合、こうした従来の熱処理によるマーキング手法が問題となっている。つまり従来の手法では、きわめて集光性の高いレーザビームによって、局所的に高熱を加えることで材料温度を上昇させ、何らかの変化が施される。たとえば、CO2レーザは、材料を溶融して蒸発除去し、表面レリーフを生成することによって、さまざまな基板にマーキングを行う。

こうしたレーザ加工の一部は既に、ステンレス鋼製医療機器の「永久的な」マーキング用にも研究されており、いくつかの分野で成功を収めている。現時点で最良の結果が得られるのは、ファイバレーザまたはナノ秒DPSSレーザからの近赤外出力による黒色マークの生成である。これらのマークは概して高いコントラストを示す。ただし、黒色になるのは主に、外側に酸化層が生成されるためである。レーザパルスによって累積的に熱が加えられることにより、金属が大気中の酸素と反応する。この酸化作用によって表面の耐食性が損なわれるため、この種のマーキングの後には再不動態化処理が不可欠である。しかし、不動態化処理は逆に、この種のマークの薄れを引き起こす原因になることが多い。また、複数回使用される製品の場合は、繰り返されるオートクレーブ処理によってもこの酸化マークが薄れ、それが支障となる。コントラストも徐々に低下し、最終的には一部の自動読み取り装置のしきい値を下回ってしまうことがある。

ピコ秒レーザによるマーキング

ピコ秒レーザは、パルス持続時間が非常に短いことを特徴とする。ピコ秒とは、1兆分の1秒(10-12秒)のことである。ピコ秒レーザによる優位性には2つある。まず、金属の場合であってもレーザ作用領域から熱が流れ出す時間よりも、パルス持続時間が一般的に短いので、周囲に対する熱影響がナノ秒レーザと比べて非常に小さく抑えられる。ピコ秒レーザを使用すれば、総レーザ出力のうち材料除去に用いられる割合が、不要な熱を生成する割合よりもはるかに高くなる。2つめは、パルス幅がナノ秒レーザの1000分の1であるため、平均出力に対するピーク出力の比がナノ秒レーザの約1000倍となる。

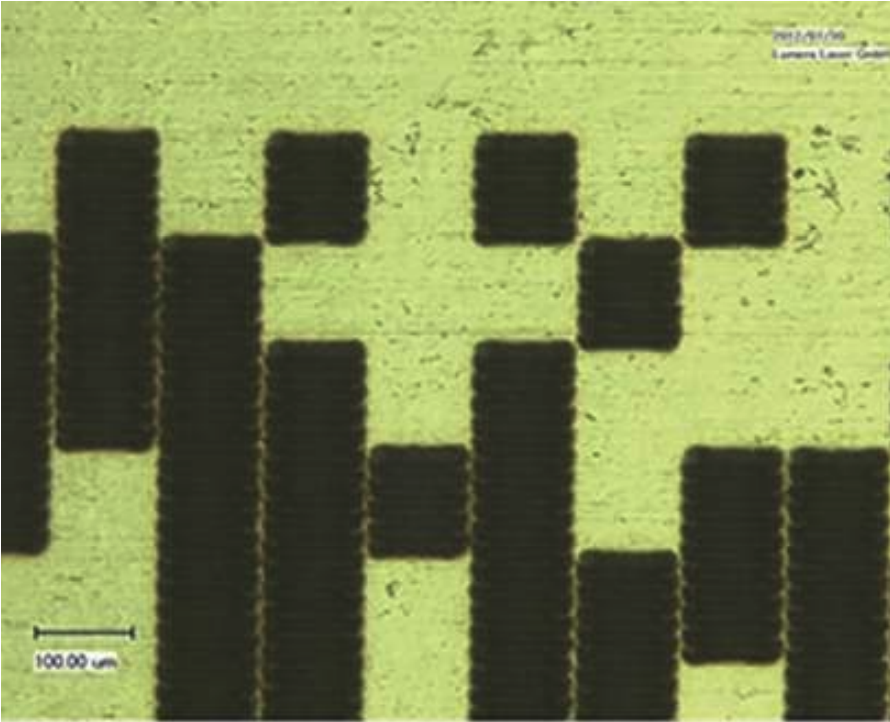

この高いピーク出力によって、レーザと基板の間に特有の相互作用が可能である。たとえば、沸点まで加熱して蒸発させる代わりに、比較的低温の処理で材料を直接原子化する多光子吸収などを行うことができる。そのため、バーコードが使用に伴って消えないことが不可欠である自動車業界では、金属部品に2次元バーコードを直接マーキングするためにピコ秒レーザが使用されている(図 1)。類似の手法は、タブレットコンピュータなどの携帯型の小型電子端末のアルミニウム製筐体に目立つマーキングを施すためにも使用されている。また最近では、サファイアウエハのマーキングにもピコ秒レーザが採用されている。高輝度LEDの製造に用いられるサファイアウエハは、非常に硬くてマーキングが難しいことでよく知られている。

図1 自動車業界などで使用される金属上に生成された、小さな2 次元バーコードマークの例。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2018/01/ft5_coherent.pdf