空間分解能の限界を拡張する効果的な振動制御

科学的、工学的処理や製品のサイズが縮小するにつれ、高パフォーマンス、振動フリーなプラットフォームへの需要が高まっている。シリコンフォトニクス、マイクロマシニング、超分解能顕微鏡という特殊分野において、分野特有の振動制御プラットフォームの必要性が脚光を浴びている。

技術的な進歩によって、極小の対象物を観察、操作、製造できるようになった。これらの対象物やサイズの例として、ナノメートルスケールの導波構造、生きた細胞、タンパク質(分子足場)がある。このようなミニチュアな規模における研究と技術では、振動制御プラットフォームを含む、全システムのデザインにおける精度かつ許容値の進展が必要とされる。

製造や試験において、超高分解能を必要とする3つのチャレンジングな分野、すなわちシリコンフォトニクス、マイクロマシニング、超分解能顕微鏡では、最終製品や加工で障害となりうる振動を消滅させるようデザインされた振動制御プラットフォームが要求される。

シリコンフォトニクス:空気圧式と同調ダンパー

シリコンフォトニクスとは、光学プラットフォームとしてシリコン(Si)を使うフォトニクスシステムの分野である。従来のフォトニクスの装置とは異なり、シリコンフォトニクスの部品は非常に多層で小さく、ナノメートルスケールの分解能でチップ上で製造される。光コネクタ、リング共振器、フィルタ、モジュレータなどのデバイスは、様々な種類の高分解能なリソグラフィ手法を使用して製造され、その後は厳しい物理的許容値の下で試験され、キャラクタリゼーションされる。

他の工学的キャラクタリゼーションと比べ、試験装置や光源はしばしば同一のチップに位置していない。これは、チップから、またはチップへの光を正確に、散乱なしに誘導するためであり、チップの機能性を適切に評価できる。もし超小型な導波デバイスがチップ上で製造されれば、厳しい空間分解能を維持するファイバ結合が必要となる。「振動制御はわれわれにとって非常に重要だ」と、シリコンフォトニクスのチップデザインやソリューションのリーディングプロバイダーの一社である米マコム社(MACOM)のR&D統合フォトニクス・ソリューションズのダイレクターであるリッチ・グルジボウスキ氏(Rich Grzybowski)は述べる。「分解能が約100nmまで下がると、試験装置に影響する震動源が多くなる」。

マコム社の試験装置のいくつかには、格子結合器にファイバアレイが面放線に光結合したものが含まれている。この装置では、通常は空間許容値が1μmであるため、分解能や振動制御の必要性は致命的ではない。

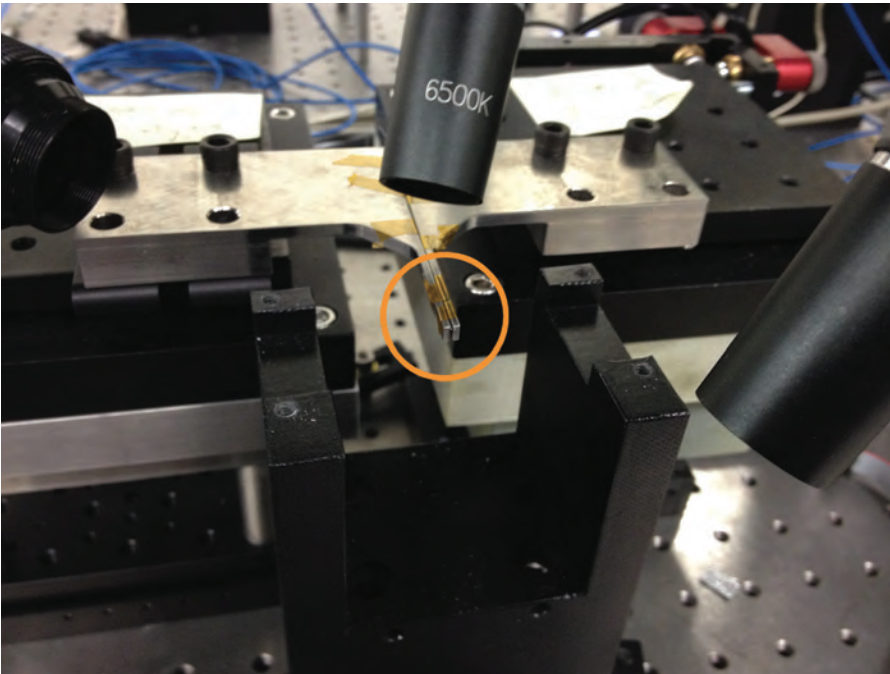

他の分野では、チップの端で様々なテーパーやファイバに結合するエッジ結合をマコム社では使用する。このエッジ結合が、10nmから約100nmの要素によって許容値を減らす。試験中のこの側面において、試験アレイにごく接近している状態で、床面、卓上器の装置のスタック、人々の歩行や会話による微小な振動を減らすことが、全ての結合効率を維持するために非常に重要だ(図1)。

この分野向けに、マコム社のチームは米ニューポート社(Newport)の空気圧式除振装置(加圧下で空気またはガスを必要とする振動絶縁装置)S-2000Aと同調質量ダンパー(TDM)のテーブルトップST-UT2を使用する。

ニューポート社のS-2000Aのような空気圧式除振装置には巨大な体積のチャンバがあり、床の振動を除去するために正確な自動再水平機能(0.25mm)をもつ。10Hzでは、床からの振動の約99パーセントが除去される。

従来のゴム・エラストマ除振装置や物理的なスプリング除振装置という他の選択肢では、このタイプの結合分野で必要とされる空間分解能を得るための、十分な除振効率に到達できない。

空気圧式除振装置では2Hzで使用するのに対して、ゴム・エラストマ除振装置では素材自身を振動吸収材として使用しており、25Hz以上で除振する。ゴム・エラストマ除振装置による振動減少量では、サブミクロンの配置要求には一般に十分ではない。

スプリング除振装置は騒音、衝撃、振動の伝達を減少させるために機械分野で広く使われている。ニューポート社のVIBe除振装置のようなものは、特殊なデザインによって8Hzあたりの低さで作動できる。しかしながら、交通や建物の揺れに囲まれることで生じる低周波数の振動によく動作する空気圧式除振装置と比較すると、VIBeの物理的な除振装置では8Hz以下を除振せず、通常のシリコンフォトニクス分野で必要となる空間分解能を維持するのに十分ではない。

テーブルトップでは、卓上の振動によって生じるレーザビームの照準ミスを防ぐために、強く固定され、正確なTMDがある光学テーブルが使われる。TMDとは、最も効率がよいパッシブダンピング(除振)手法で、主要な共振モードの周波数のダンピングを集約させる。

ニューポート社のTMD技術(米国特許8857585)では油を使わず、代わりに特許を取得した質量スプリング構造を用いて、より高いダンピング性能、より正確で簡単な周波数同調を実現する。他の広帯域なダンピング手法と比較すると、TMDはダンピング性能を10倍以上に向上させる。広帯域のダンピングテーブルは、広い周波数帯にわたって中等度の振動エネルギー量を吸収または消失させるが、特定のテーブル共振を標的としないため、1μm以下の安定性を要する分野では適さない。これらのTMDテーブルによって、マコム社はフォトニック集積回路(PIC)やL-PICブランドの製品を開発、試験するときに必要な光学試験台を構成できる。

図 1 フィンガープローブに設置される光ファイバ(円)。複数のファイバの整列が100nm以下の精度で可能になる。

マイクロ加工:空気圧式とアクティブダンピング

分解能の限界を押し上げる他の分野に、レーザで直接書き込むマイクロ加工・マイクロマシニングがある。超高速のレーザシステムが開発されたことで、高分解能で3次元(3D)のマイクロ加工技術が新興しており、より小型デバイスが作られている。

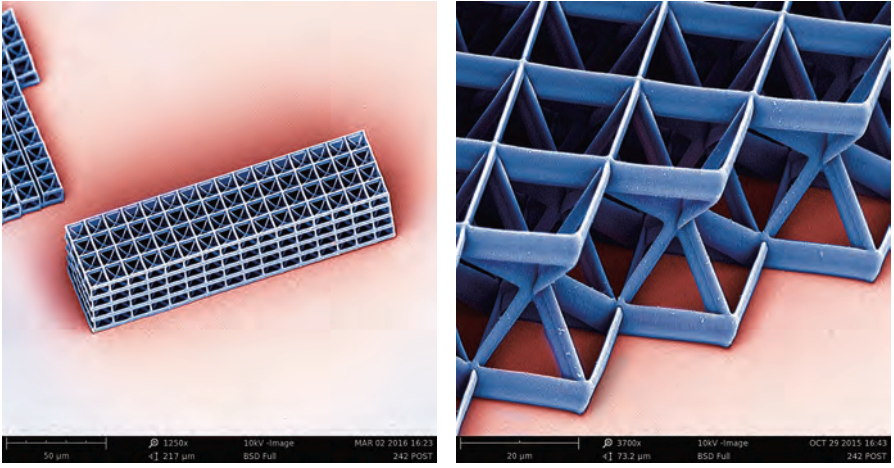

ニューポート社の技術・アプリケーションセンター(TAC)では、主要サイズが約100nmでトポロジー制約にとらわれない3D構造物を加工するために、科学者は二光子重合(TPP)を用いる。3D加工処理では超高レベルの安定性と精度が求められるため、この種の分野では振動制御が欠かせない(図2)。

図2 スマートテーブル上で作製されたミニチュアな格子構造の走査型電子顕微鏡(SEM)色付けイメージで示す。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2016/11/LFWJ1609ft3.pdf