キロワットレベルファイバレーザが成熟

今日のハイパワー CWファイバレーザの起源は通信技術であるが、かなり前にその領域を離れて、材料加工においては信頼性と実力のある自然な存在になっている。

ファイバレーザは、アクティブ(レーザ利得)光ファイバと1台あるいはそれ以上の励起レーザ、通常レーザダイオードを組み合わせている。ファイバレーザには、低出力連続波(CW)、低エネルギーおよび高エネルギーパルスを含むタイプが多い。超高速ファイバレーザも含まれる。しかし、多くの人々の頭に浮かぶのは「ビッグガン」、つまりキロワットクラスCWファイバレーザである。これは、切断、溶接、ブレージング(ロウ付け)、表面処理およびその他のアプリケーションを含む材料加工で主に用いられるが、指向性エネルギー兵器として軍事用にも開発が進められている。

ファイバは本質的に、非常に細く長いロッドである。その構成から、特に体積に対する表面積の比率が大きい2つのタイプのレーザの1つになるので、冷却は一層容易になる(もう一方はディスクレーザで、幅広く、極端に短いロッド)。ファイバレーザは、その作製が比較的簡単であり、保守も容易。コンパクトであり、レーザダイオード励起であるので、堅牢で長寿命である。

幅広い出力と波長

IPGフォトニクス社の市場開発マネージャー、アレクセイ・マルケビッチ氏(Alexei Markevitch)は、キロワットクラスのファイバレーザで利用できる波長とパワーの範囲を説明している。「IPGは、1μm(イッテルビウム添加ファイバ)と1.5μm(エルビウム添加ファイバ)で標準キロワットクラスCWレーザを製造しており、さらに2μm(ツリウム添加ファイバ)で特注kWクラスレーザも製造している。それとともに、1.1μmと1.7μmの間のラマンシフト波長のレーザも製造している」。「より長い波長は非金属材料の加工や他の新しいアプリケーションを可能にし、アイセーフであると考えられている。目の損傷閾値は1μmレーザよりも何桁も高いからだ」と話している。

マルケビッチ氏の指摘によると、キロワットクラスのファイバレーザシステムはCW動作、または最大5kHzの変調モード動作であり、ダイナミックレンジは10%からフルパワーまで、ビーム広がり、ビームプロファイルに変化はない。

1μmでは、同社のシングルモードYLS-SMイッテルビウム添加ファイバレーザの出力範囲は1~10kWまで広がる。このようなシングルモードシステムは、極端な高出力と輝度を必要とする先進的な材料加工アプリケーションで使用される。例えば、リモート処理や指向性エネルギー応用の他に、微細切断、表面構造化、高反射率金属の切断、マイクロ溶接、焼結、彫刻がある。「IPGのマルチモードYLSイッテルビウム添加CWファイバレーザの出力は1~100kWまでの範囲があり、顧客の要求により数100kWまで特注製造が可能である。用途としては、切断、穴あけ、プレージング、溶接、アニーリング、熱処理、クラッディングがある。設計的改善は続いているので、標準的な産業用YLSシステムの電力変換効率(WPE)は、現在40%を超えており、業界記録のYLS-ECOシリーズのWPEは50%を超えている」とマルケビッチ氏は語っている。

同じマルチモードYLSレーザが、溶接、穴あけ、精密切断など高輝度と低輝度アプリケーションの両方で使われており、「前例のない実力」である、と同氏は言う。「高輝度は、長い焦点距離の加工レンズの利用を可能にし、焦点深度が大幅に改善されるので、光コンポーネントへの損傷が最小化される」と同氏は話している。

高輝度マルチモードレーザは材料加工アプリケーションで優位性を示しているが、シングルモードキロワットクラスのCWレーザにも、注目度が高まっている。これによって、非常に小さなスポットサイズのCW高ピークパワー、あるいはまた、リモート加工能力を必要とする新しいアプリケーションが可能になるからである。マルケビッチ氏の言うYLS-SMレーザのアプリケーションには、ふるいやフィルタ用のステンレス金属の高速切断、アノードやカソードバッテリ箔のリモート切断、銅(Cu)やアルミニウム(Al)箔のリモートおよびガスアシスト高速切断、薄い金属の変形を最小化するための高アスペクト比ナローウエルディング(溶接)が含まれる。

マルケビッチ氏が強調したキロワットクラスCWシングルモードレーザ利用の特殊な一例は、自動車産業における鋳鉄やアルミエンジンの微細構造化である。低エネルギー消費、公害や二酸化炭素排出の抑制を求める環境規制により、薄型化された軽量なエンジンが求められている。肉厚を削ったモーターブロックの新設計は、レーザ材料加工の支援を受けて、シリンダーあたり1kgの重量削減を実現している。

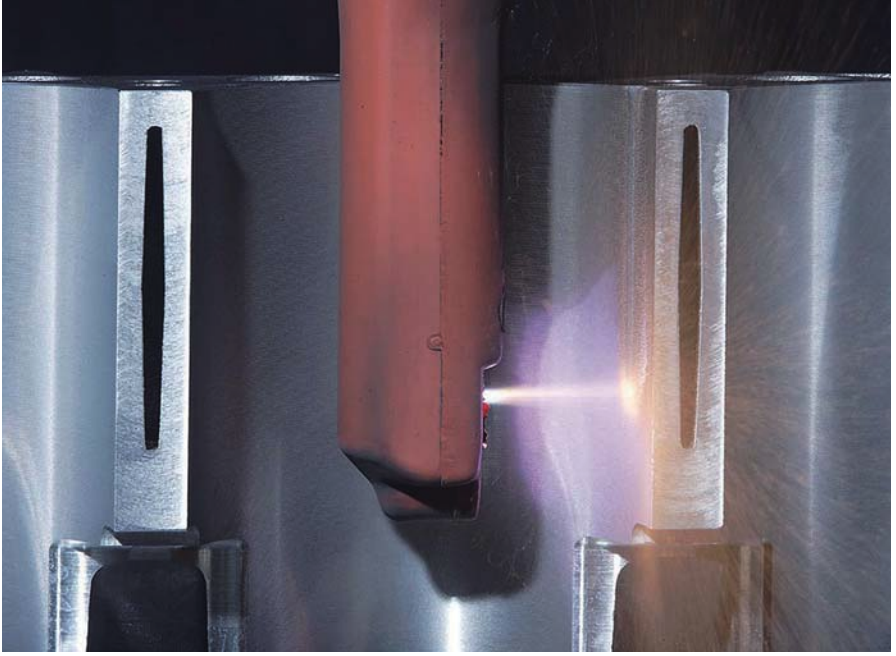

機械抵抗の強化を達成し、熱伝導性を最適化するために、シリンダーは薄いプラズマ被膜が施されている(図1)。クラッディング(金属被覆)に先立って、シリンダー面は、一般的に100μmもしくはそれ以下の形状の溝で微細構造化されている。

そのような表面構造化は従来、機械加工またはウォータジェット加工で行われてきた。このようなレガシー技術には様々な欠点がある。例えば、機械加工はスピードが遅く、表面に対して垂直にしか加工できず、加工するパーツや溝のサイズが違うと工具の交換が必要になる。ウォータジェットは消費電力が非常に大きく(ノズルあたり120kW)、水の消費も大きい(しかもアルミのコンタミを含んだもの)。またアルミではスポンジ効果が生じ、真空チャンバでの乾燥が必要になる、そしてアルミパーツの加工しかできない。

マルケビッチ氏は、「通常出力2kWのシングルモードYLS-2000-SMレーザは鉄(Fe)とアルミ(Al)の両方のパーツを扱うことができ、30μmまでのいろんなサイズの溝をもつ様々な直径のパーツの取り扱いに容易に適応できる。また、最大消費電力は5.5kWとなっている」と説明している。「種々の開先角度も可能である。従来技術に対して、品質とスループット、両方とも著しく改善されている」。

図 1 自動車エンジン内径の円筒面は、IPGフォトニクス社の2kWシングルモードファイバレーザを使って微細構造化されており、それに続いてプラズマを吹き付けハードコーティングを行う。これは従来のシリンダーライナーの代替となる。レーザ加工のマイクログルーブにより、結果として得られるコーティングがシリンダーに固着することになる(IPGフォトニクス社提供)。

モジュラーデザイン

ルメンタム社のレーザ製品と技術担当シニアダイレクター、エリック・ザッカー氏(Erik Zucker)は、同社のCorelightキロワットクラスCWファイバレーザラインのモジュラータイプと内部構造の両方について説明している。「われわれの基本構成要素は、ダブルクラッドファイバ、2kW出力の単一の発振器モジュールである。これらのモジュールのいくつかを結合して、単一ビームから非常に高い出力の供給も可能である。当社のファイバレーザは主に、軟鋼からステンレス鋼、アルミニウム、銅、真鍮までの材料の2Dシートメタル切断に用いられる。また、金属溶接、ロウ付け、さらにクラッディング(金属被覆)用途でも利用可能である」。

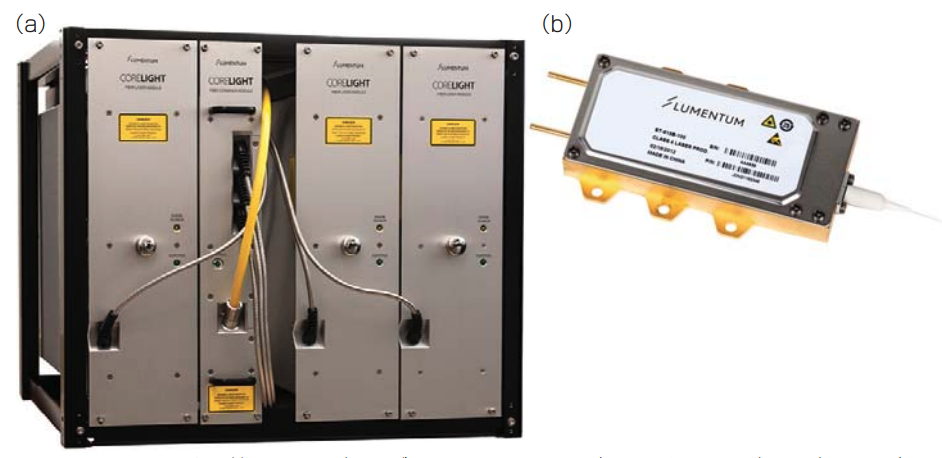

2kWファイバレーザモジュールは、ルメンタムのSTシリーズ高輝度アレイでエンドポンプするシングルファイバ発振器、ファイバ結合レーザダイオードで構成されており、これらは社内で設計、製造されている、とザッカ氏は話している(図2)。「個々の励起モジュールは、106μm径のファイバから、電力変換効率(WPE)50%、出力は140Wである。マルチポンプファイバは、融着接続して単一のファイバとし、これは発振器端に接続されている。ファイバブラッググレーティング(FBG)によって、キャビティと出力カプラが決まる。2kWが単一のモジュールから出るので、ビームパラメータ積(BPP)は非常に低く、ティピカルで0.8mm-mradである。これにより大きな焦点深度のスモールスポット径が、金属切断アプリケーションの加工対象物に焦点を結ぶ。したがって、強度が非常に強くなって、極めて効率的な切断ができる」と同氏は説明している。

ザッカー氏によると、25mm厚の軟鋼はルメンタムの2kW出力のファイバレーザで切断可能であるが、4kW CO2レーザは22mm厚までのスチールしか切断できない。低BPPにより高速切断ができる。例えば、1mm厚のアルミは、4kWで75m/分であるが、6kWバージョンは1mm厚のステンレスを94m/分で切断する。

アマダ(神奈川、日本)は、ルメンタム社の開発パートナーであり顧客でもあるが、2kWレーザを同社の切断装置に搭載している。2kWレーザの低BPPによって一部実現される特徴は、ENSISである。これは、加工対象物に対するビームスポットサイズを電気的に即座に調整できる。自動切断作業では、ENSISは、オペレータの介入なしに、薄い金属から厚い金属へ調整できるので、ジョッブショップにおける生産性が向上する。

図2 6kWルメンタム社のファイバレーザは、3つの2kWモジュールとファイバコンバイナモジュール(a)で構成されている。レーザは、ルメンタムのSTシリーズ高輝度ファイバ結合レーザダイオード(b)で励起されている(ルメンタム社提供)。

加工対象へのレーザ光の供給

独ロフィン・シナールレーザ社は、出力500~8000WまでのCWハイパワーファイバレーザ(FL Series)を製造しており、レーザから加工対象に光を供給する多くの方法を提供している。同社のレーザは、シングルモードまたはマルチモードビーム品質のダイレクトスプライスか、あるいはファイバとファイバカプラ、またはマルチモードビーム品質をファイバ間で切り替えることによって供給できる。これによってユーザーは、最大4本のファイバを接続して連続ビームあるいはパラレルビームを利用できる、とロフィン社のレーザ光源製品マネージャー、ヴォルフラム・ラス氏(Wolfram Rath)は話している。

スプライスバージョンは、単一キャビネットで、さらにコンパクトになっているが、切替バージョンビーム管理に独立した筐体を持っている。レーザは、切断、溶接、表面処理だけでなく、統合スキャナ処理によってサポートされた様々なスキャナベースのアプリケーションに利用される。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2016/07/LFWJ1605_P30-35_pp.pdf