苛酷環境光ファイバコーティング美人というも皮一重

石油、ガス、原子力、医療や航空宇宙アプリケーションなど苛酷環境での光ファイバ布設の成功は、直接的な外装に依存するところが遙かに大きい。ファイバ内部の光学設計ではない。

ほとんどの人にとって光ファイバは、その内部のものによって「特別」視されている。複合的な光学構造によって、光ファイバはセンサでは偏波を維持し、ファイバレーザでは高いレベルの励起エネルギーを利用し、水素ダウンホール、フォトダークニング、イオン化放射に対する耐性を与える先進的なコアの化学的性質さえ可能になる。しかしガラスが入っていくことが想定されていない苛酷環境への光ファイバの布設増加は、このような考えが変わらなければならないことを意味する。

生活におけるほとんどのことと同様に、特殊アプリケーション向けのコーティング材料の選択では、「妥協」という言葉が大きな特徴となる。平凡な取扱検討と所望のパフォーマンスのバランスをとるということである。検討されるのは、アプリケーションの容易さと速度、堅牢さ、取り外しやすさ、被覆されたファイバが直面するかも知れないセメント化合物あるいは埋込用樹脂との適合性さえも含まれる。

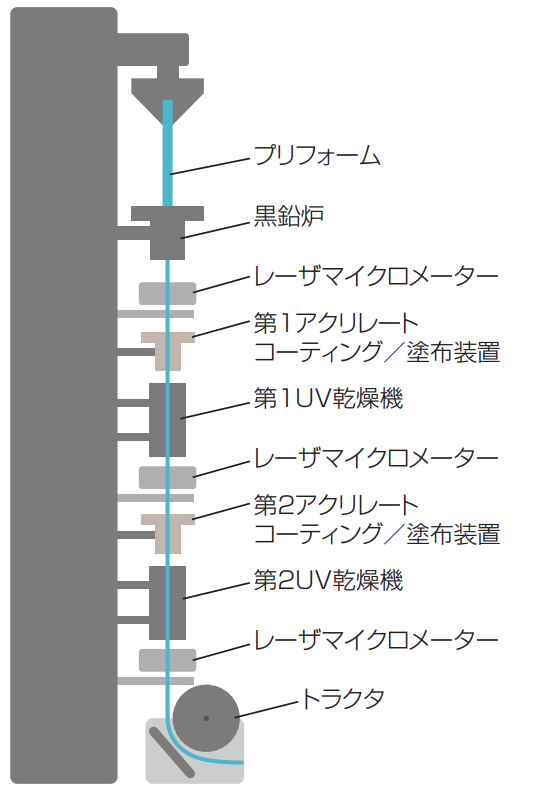

熱硬化シリコーンゴムやポリイミドにもたくさん参入してきて1970年代後半に様々なレベルで成功を収めた後、現在増えている改良型、紫外線(UV)硬化アクリレートが、大半のアプリケーションで使用する際に、最も妥協が少なくてすむことが明らかになった。このようなUV硬化アクリレートは、現在、2000m/分を超えているファイバ製造速度でも扱いやすい。それに、ガラス本来の高抗張力を維持しやすく、機械的損傷とマイクロベンドによる減衰の両方からの保護が優れている(図1)。

1980年代早期に、妥協の必要性はさらに低下した。これは現在ではほぼ万能の二重コーティング外装が出てきたからである。柔らかな(一般にヤング率は室温で1MPa)内側の「1次」層は、ガラス表面を保護することで実用強度を強化し、マイクロベンディングに対しては緩衝となる。固い(1000MPa)外側の「2次」コーティングは耐摩耗性を提供し、適度に滑らかな表面で取扱性をよくしている。

図 1 従来型UV硬化アクリレート被覆工程を含むファイバ線引

標準レベルを超えたアクリレート

1980年代半ばまでに、効率的で高速、ローコストのアクリレートコーティング技術がアプリケーション(通信など)の大半に広がった。では少数派であるニッチプロジェクトはどうだったか。今では光ファイバジャイロ(FOG)やセンサは主流技術になっており、ファラデー効果電流センサが復活しているので、光ファイバは油井、医療、鉄道、橋梁、ダム、その他、特殊コーティングを必要とする主要なインフラストラクチャプロジェクトに布設されるようになっている。

例えば、FOGは通信アプリケーションで直面するよりも遙かに苛酷な環境に耐えなければならない。数100mあるいは数kmのファイバが平均的なティーカップよりも小さな体積に巻かれ、拡張温度範囲(一般に、−55℃〜+85℃)にわたり動作し、ファイバは応力、マイクロベンディング、静的疲労による早期の機械的破損にさらされる可能性がある。このようなファイバセンサも、従来の125μmファイバよりも本質的に6倍堅牢さが低下する80μm小径クラッドに依存しているということは、コーティング外装の設計全般を非常に重視していると言うことである。

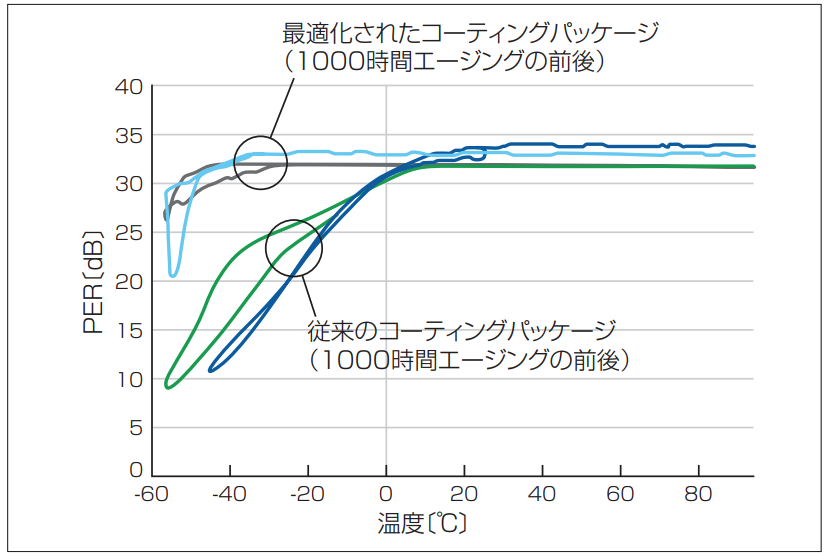

FOGで一般に使用される偏波保持(PM)ファイバもファイバ設計に組み込まれた熱応力に依存しているので、外部生成の応力からファイバを保護する必要性はますます強まっている。コーティング材料の慎重な選択、また可能なかぎり最小弾性の1次の選択だけではなく、性能を決めるのはファイバ/コーティング複合体を組み合わせた硬さであると言う認識を持つことで、ファイバ自体への応力転移が50%以上削減できる。氷点下のパフォーマンスへの影響は劇的である(図2)(1)。

音響ファイバセンサや地震ファイバセンサ、これらは掘削孔地震探査、破砕モニタリング、石油およびガス産業の貯留層常設モニタリング(PRM)でアプリケーションが増え続けているが、このようなセンサは、トランスデューサ(ファイバを巻いた回転軸)に巻いた光ファイバの変調歪をセンシングしている。このようなアプリケーションでは、効率的な歪転移のために、単層コーティングへの回帰となることがある。目的は1次コーティング層準拠によって生ずるヒステレシス抑制促進だ。また、非常に固いポリイミドのような材料で可能な限り最薄(10〜15μm、対するアクリレートは30〜135μm)のコ

ーティングを利用することもある。

図 2 最適化されていないコーティングの組合せに対して、完全応力最適化の安定したパフォーマンス

高熱耐性

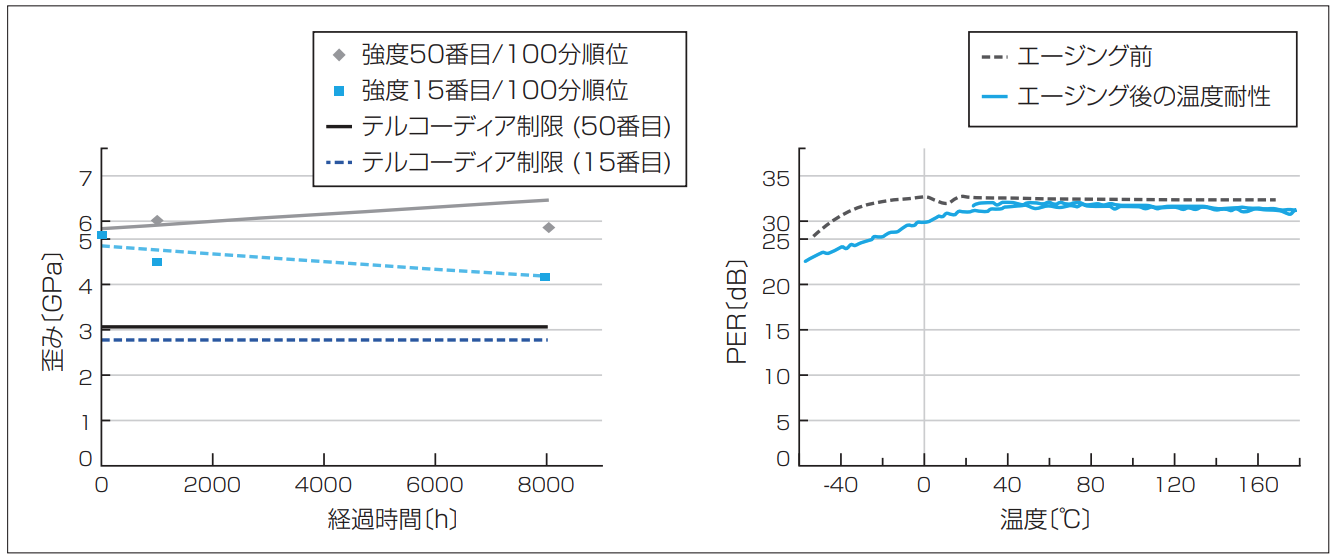

苛酷環境とは高熱となることがよくある。ほとんどのアクリレートは85℃までしか評価されていないが、冷却すると、ある揮発性物質の可塑化効果が失われるために、わずかに硬化する。また、標準の樹脂でも115℃、それ以上でも化学的に安定である可能性はある。ヨーロッパのファイバコア(Fibercore)社は、標準のアクリレートコートPMFに対して105℃、1000時間もしくは、それ以上の時間、加速寿命試験を日常的に行っている。その結果、光学パフォーマンスと機械的強さは、要求される限界内にとどまっていることが明らかになっている。

比較的最近まで、85℃を遙かに超えることは、アクリレートの便利さと扱いやすさを犠牲にすることを意味した。しかし、最近、シングルコートおよびデュアルコートタイプで高温アクリレート(HTA)がいくつか紹介された。これらの材料はガラス転移域(Tg)が115℃程度(従来の2次アクリレートは50〜80℃)と高く、少なくとも150℃まで化学分解に対する耐性がある。

FOGメーカー、ファイバコアが製造したHTAコートPMFの進化は、150℃連続暴露1000時間超で、また数日〜数週間の180℃短期暴露で、パフォーマンスが維持されることを示している(図3)。

図3 高温アクリレート(HTA)コーティングは、上限150℃+に押し上げる。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2015/07/LFWJ1507_ft1.pdf