高出力化と短パルス化が進む薄型ディスクレーザ

薄型ディスクは、個体レーザから高出力CWを生成するもう一つの方法であるが、それにとどまらない。その低非線形性によりピコ秒パルスで高いピークパワーが可能になり、多くの材料の高精度穴あけやコールドアブレーション切断に使われる。

20年前に、現在のドイツ航空宇宙センターでアドルフ・ギーゼンが開発した薄型ディスクレーザは、個体形状を根本的に変え、従来の長くて薄いロッドは平板なディスクになった。スラブレーザは、体積に対する表面積比が増すと放熱が改善してより高いパワーでの動作が可能になることを示していた。薄型ディスクは論理的にはその究極となる。残留ポンプエネルギーを素早く放熱するために0.1〜1mm厚のデ

ィスクをヒートシンクに取り付ける。そのセンチメートルディスクの反対側では、表面全体にダイオードレーザビームを広げてポンプする。

現在マルチキロワットまで伸びた薄型ディスクレーザは、産業アプリケーションでファイバレーザと競っている。両方とも個体レーザの効率を著しく高めたが、重要な点で両者の特徴は異なっている。ファイバレーザは高い連続波(CW)パワーを生成するが、ディスクは高いピークパワーが出せる。これによりディスクレーザは、スマートフォン向けの高強度ガラスの高精度切断から研究用途超短パルスレーザの励起まで、幅広いアプリケーションで注目されている。

基礎知識

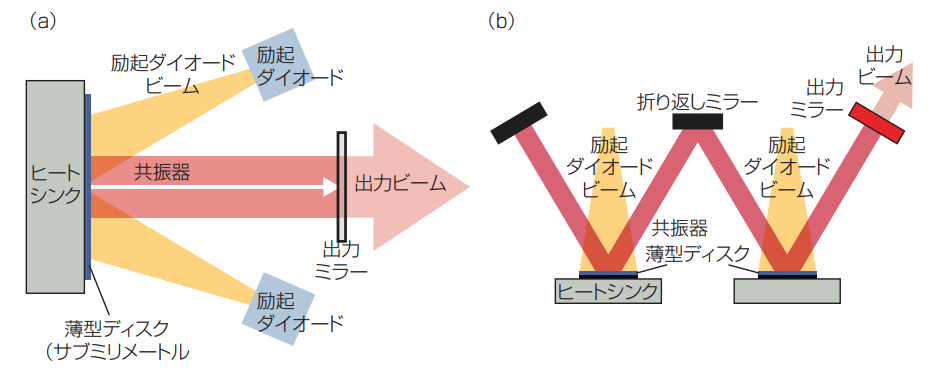

図1は、薄型ディスク、一般に0.1〜1mm厚、直径5〜15mmのダイオード励起の一般的なデザインを示している。シングルディスクレーザでは、励起ダイオードもしくはアレイが横からディスク面を照射し、シードレーザ(通常結晶内のYb)を励起し、次に裏面で反射してディスクを通って戻り、さらに原子を励起する。ディスク背後の反射層は出力ミラーを持っていて共振器を形成しており、レーザビームを発振する。この単純な例では、ディスク面に垂直に発振する。折り返しキャビティ内には2枚あるいはそれ以上のディスクを、デュアルディスクWキャビティレーザに見られるように、連続して入れることができ、これによってキャビティ内の利得と出力を増すことができる。

実際は、光学系はもっと複雑になっている。高いビーム品質を得るには、もっと複雑な共振器設計が必要になる。ディスクは非常に薄いので、ポンプ光が何度もディスクを透過するようにポンプ光は繰り返しディスクに向かい、ビーム吸収を高め、光から光への変換効率を高める。ポンプ強度は高いが、ファイバレーザの場合と比べると強度は低い。理由は、ポンプ光は、ファイバレーザではデュアルクラッドファイバの外側のコア、一般に125から数100μmのコアにフォーカスするようになっているが、ディスクレーザではディスクの表面にポンプ光が広がるからである。薄いディスクを通した放熱は非常に効率的である。これは、熱勾配がディスクの厚さを通して直線的であり、熱レンズ効果も小さいためである。

典型的な出力ミラーはほとんどの光を反射してキャビティに戻し利得の飽和状態を高く保ち、わずか数%がビーム出力となり、キャビティ内で高調波が発生するようになっている。加工対象から光が反射するようなアプリケーションでは光のアイソレーションが望ましい、そうでなければ戻り光がレーザに結合するからである。

図1 リニアキャビティ(a)でシングルディスクを持つ薄型ディスクレーザキャビティと、W形状キャビティで一対のディスク (b) を持つディスクレーザキャビティの概略図。ダイオード励起からの光(黄色)は、幅5〜15㎜のディスク表面に広がり、Yb原子を励起する。赤は共振器の容量、薄型ディスクは青で示している。

ハイパワー CW動作

独トルンプレーザのアレクサンダー・キリ氏は、薄型ディスクレーザは「連続波動作では非常に優れた特長がいくつかある」と言う。その特長から薄型ディスクレーザ群がCW出力1〜16kWで評価されている。シングルディスクシステムは最大6kWであるが、4ディスクのレーザは16kWに達する。出力パワーは、ディスク上のビーム断面により増減する。光から光への変換効率は50%を超える。「センチメートルサイズのディスクレーザを励起するのに必要な(ダイオード)ビーム品質は極めて低い」。これは、遙かに小さなコアを持つファイバレーザを励起するのに必要な高輝度ダイオードと比較した場合のことである。励起する輝度が低いことは、高輝度のダイオードと比べてポンプレーザが安価になるという利点がある。

高出力のデモンストレーションはすでに行われている。CLEO 2013で、シングル薄型ディスクが光変換効率50%超で10kWを超える出力を達成したとギーゼン氏は報告した。2013年8月、米ボーイング・ダイレクテッドエナジーシステム社が、米国国防総省国防高等研究事業局(DARPA)のRELI(Robust Electric Laser Initiative)向けに、90kW電気駆動で30kW CW薄型ディスクレーザを実証した。CLEOでギーゼン氏は、シングルディスクレーザは100kWを超え、追加のディスク内蔵の増幅器を持つマルチディスク発振器は、優れたビーム品質を持つメガワットクラスの出力が可能であると予測している(1)。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2014/05/16e1e26fe78fe499abcd4f5f848c75f51.pdf