超精密工具としての超高速レーザ

ピコ秒やフェムト秒のレーザは、1回に微量の材料をアブレーションすることによって、脆いガラスやセラミックを清浄に加工するだけではなく、外科手術などを含む繊細な操作も下層物質の損傷なしに実行する。

改良された技術のおかげで、超高速レーザは、研究所の枠を越えて産業や医学の世界にまで浸透し、精密で繊細な作業に使われるようになった。これらの成功の鍵はピコ秒からフェムト秒の間隔内に光エネルギーを凝縮させ、空間の小さな体積上に光を集光させるそれらの能力にある。この凝縮は、下層部を損なうことなしに、表面から材料を迅速かつきれいにアブレーションするために必要とされる高強度を提供する。

精密さと繊細さの組み合わせは、ガラスやセラミックなどの脆い材料の加工、あるいはタービン翼のような超硬合金へのクリーンな穴あけなどの用途にとって、測り知れないほど貴重である。そのことによって、超高速レーザは医療分野でもニッチを獲得し、冠状動脈のバイパス手術に使われるステントをはじめとする繊細な医療用デバイスの製造と、角膜手術を含む高精度な医療処置の実行の双方に活用されている。

レーザ‐材料相互作用

パワー強度とパルス幅は、レーザビームが材料といかに相互作用するかを決定する主因子である。長い時間スケールでは、材料は光のエネルギーの一部を吸収し、それを熱に変換し、その熱を材料全体に伝導する。もし、ビーム強度が十分に高いならば、ビームはその材料を融解し、融解された材料が熱を周辺に伝導する。吸収、融解、そして熱伝導がナノ秒程度の短い時間スケールで起きる。

パルスエネルギーが約100ps以下の短い時間スケールで供給された時には、材料に依存する遷移との関係で、事態は一変する。ピーク強度はパルスのピーク出力が増加するにともなって急激に上昇する。例えば、1MWのピーク出力と1ps のパルス幅をもつマイクロジュールパルスは、5μm のスポットに集光された場合、外殻電子をはぎ取るのに十分な約4×1012W/cm2のピーク強度を発生する。その相互作用はあまりにも高速であるため、そのエネルギーが下層物質に移動する前に、表面からそれらのイオンをアブレーションする。このアブレーションモードにおけるエネルギー移動は、強度がかなり低いこともあって材料の吸収にはほとんど依存しないが、材料間あるいはレーザ波長によって違いが生じる。例えば、紫外パルスは、ガラス転移を容易に誘起する近赤外パルスに比べて、ガラスなどの透明材料をより高精度で切断する。

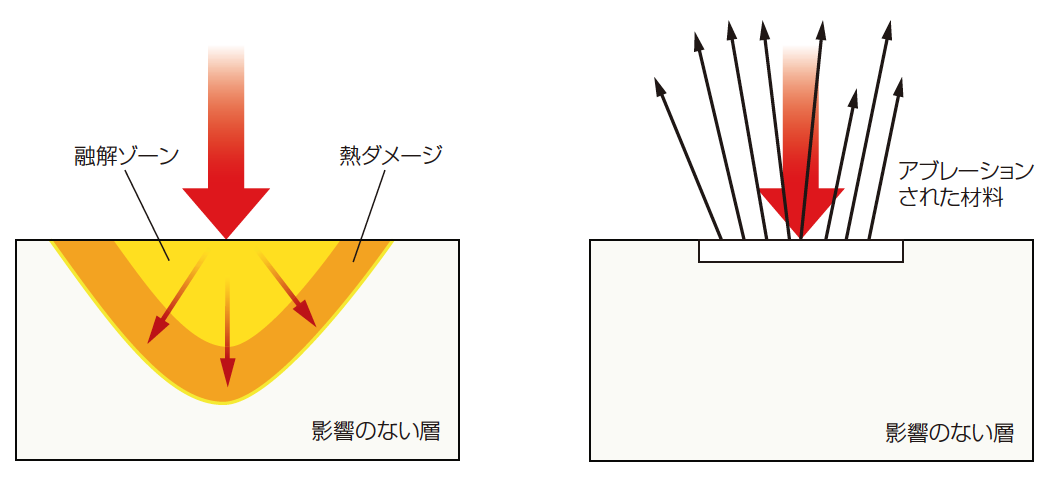

その結果は、時折「コールドアブレーション」と呼ばれる。図1に示されるように、その表面は短時間で非常に熱くなるが、下地層を加熱または損傷する前に、表面のイオンがアブレーションされる。こうして、ピコ秒またはフェムト秒のパルスは繊細または脆い材料から非常に薄い層を損傷なしに取り除くことができる。研磨研究者たちは、アブレーションしきい値のすぐ上の強度をもつ70ps のパルスを使って透明なニス剤を油絵から取り除き、その除去を光コヒーレンストモグラフィーで監視した(1)。ピコ秒レーザを使うことによって、マッチを発火させることなく、マッチの先端にパターンを描画することができた、と米フォトニクス・インダストリーズ社(Photonics Industries)のジョイス・キルマー氏(Joyce Kilmer)は語っている。

一般にピコ秒アブレーションは、そのパルスが運ぶエネルギーが通常よりも多いため、高速になる傾向がある。一方フェムト秒アブレーションは、より滑らかで、より精密な表面を生み出す傾向がある。実際の性能はパルスパラメータ、ターゲット材料、その他の考慮事項に依存する。繰り返し率は、アブレーションによってビーム光路内に材料が飛び散るため、重大である。メガヘルツの繰り返し率では、1つのパルスで発生したプルームが十分に散逸する前に、次のパルスが着火される。キロヘルツの反復率は、材料が散逸するのに十分な時間を許容するため、材料のより精密な除去に有効である。

図1 ナノ秒パルスとフェムト秒パルスの効果を比較した。左のナノ秒パルスはアブレーションが起こる前に表面の材料を融解し、その熱が隣接領域に伝わり、材料の広い範囲を改質した。右のフェムト秒パルスは、隣接材料への熱伝導なしに、多光子イオン化によって材料をアブレーションした。

材料加工

コールドアブレーション工程は金属、半導体、ガラス、結晶、セラミックなどの各種材料に適用することができる。コールドアブレーションの典型的なしきい値は、イッテルビウム(Yb)ファイバとTi:サファイアレーザからのフェムト秒パルスを使った場合、表1に示されるように0.05~5J/cm2の範囲であった(2)。

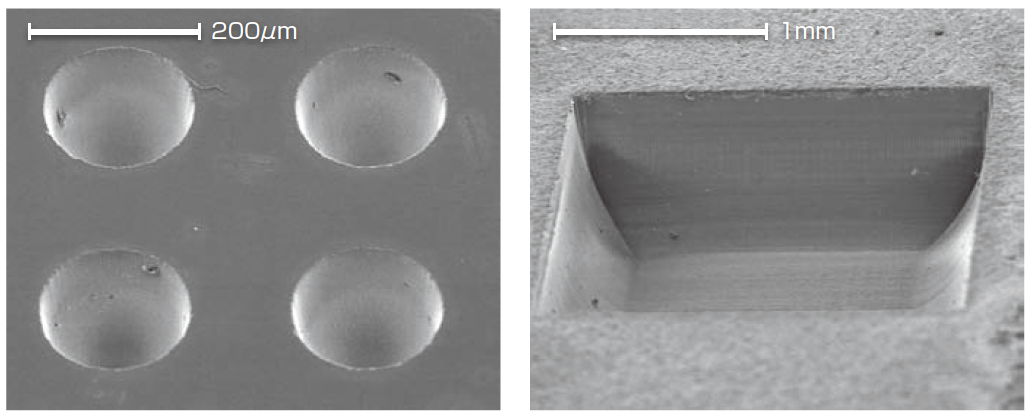

超短パルスは、特に、ガラス、セラミック、シリコン、CIGS(薄膜太陽電池で使われているセレン化インジウムガリウム銅)などの脆い材料の切削または加工に好適である。アブレーション工程は、ガラスの穴あけまたは切断における亀裂発生を避け、図2に示されるように、鋭く、クリーンなエッジと表面を作り出す。液晶ディスプレイまたは携帯電話に使われる薄いガラス板は、一列に並んだコールドアブレーションレーザドリル穴に沿って機械的圧力を加えることにより目的の形状へと切断される。アブレーションは高しきい値の非線形プロセスであるため、レーザパワーが焦点の中心位置においてだけアブレーションしきい値を超えるようにパルスを集光させれば、回折限界よりも小さい穴をあけることができる。

図2 ガラスの超高速パルスマイクロマシニング。a )355nmの10μJ パルスを使ってガラス中に開けられた440μm の穴。b )355nm.パルスでパイレックス中に空けられた2mm四方の領域。(資料提供:コヒーレント社)

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2012/05/201205_0026pf.pdf