新しいレーザツールを要求する微細溶接

小さな導体部品を溶接する技術には独自の難しさがある。レーザ溶接は微細スケールの接合に好適だが、1064nmのパルスNd:YAGレーザは銅、銀、金などの導体の接合には適していない。これらの導体の微細溶接は周波数二倍化緑色Nd:YAGレーザが最適の光源になる。

医療機器産業の成長、自動車用センサ販売の急激な増加、通信産業の復活が銅、銀、金などの導体材料を接合するニーズを牽引している。これらの材料の接合はすべての技術に問題があり、従来の波長1064nmのネオジム‐イットリウムアルミニウムガーネット(YAG)パルスレーザによる溶接技術でも非常に難しく、不可能だと考えられてきた。しかし、最近の技術の進歩によって、周波数を二倍化した532nm緑色Nd:YAGレーザは4Jのパルスエネルギーが得られ、材料の光吸収は1064nmに比べると約1桁の増加となり、導体の微細溶接へのレーザ利用を確実にしている。

微細溶接の必要性

部品の小型化が継続し、フラットリボンやワイヤ用のコネクタの厚みや直径が0.004インチ以下のサイズになると、圧着、半田付け、蝋付けなどの伝統的な加工は接合部の電気抵抗が高く、信頼性と寿命に問題があるために適用が難しい。対照的に、優れた完全性、長寿命および電気伝導性能が得られる溶接は接合に必須の手段として急速に標準化されている。一方が少なくとも<0.02インチの厚みをもつ二つの材料を接合する加工は「微細溶接」と呼ばれる。

銅は効率よく電気エネルギーを伝達し信号を伝送する能力が優れているため、標準的に選択される電気接続材料として使われている。また、銀と金はめっき材料あるいは導体材料として使われている。しかしながら、これらの導体として優れた材料は熱伝導率が高いため、熱は接合部から急速に引き出され、熱平衡と溶接の信頼性を維持することが難しい。この難しさは生産速度の向上、部品寸法の縮小、異なる材料および導体断面同士の溶接などの動向によって加速されている。これらの材料の微細溶接は熱平衡の維持が難しい。小さくて熱伝導率の高い部品の溶接は可能だが、過熱と加熱不足のないことの保証が難しい。このような困難は532nmの緑色レーザを使用することで解決が可能になる。

伝統的な微細溶接

超音波接合、抵抗溶接、レーザ溶接などの伝統的な微細溶接技術はいずれも利点と欠点がある。超音波接合はアルミニウムや銅などの薄板や箔の導体部品の溶接に適している。しかしながら、超音波プロセスにはいくつかの欠点がある。部品には力が加わるため、接合部の両側には機械的接触が必要になる。また、消耗品のホーンは検査と交換が必要になる。接合部の幾何学配置は重ね溶接だけに限られ、ホーン設計の容易さも制約される。さらに、めっきした材料は問題を引き起こす場合があり、ホーン操作を含めた溶接速度は生産速度を低下させる。

抵抗溶接は電流が部品を通過するときに熱が発生する。加工する部品の同じ側または反対側から接触する電極を形成する回路が必要になるが、電気接触は部品に対して何らかの力が加わることになる。

抵抗溶接はさまざまな用途と材料に適用できるが、機械的接触が必要になり、二つの電極間には電気回路を形成しなければならない。このことをすべての場合に適用することは難しく、とくに部品が機械的に脆弱で、それ自体の導電性が高い場合は容易でない。さらに、最小の電極は0.04インチの直径が必要であるため、このサイズは接合の制約要因になる。

非接触プロセスのレーザ溶接は片側からだけの加工になる。この技術は極端に狭い面積の加工が容易で、異なる形状の部品、さまざまな接合の幾何学配置、異なる材料の溶接などに適用できる。この技術は保守や交換の必要な消耗品を使用しないため、ミリ秒スケールの溶接サイクルが得られる。したがって、レーザ溶接は銅の微細溶接に最適なように思われるが、そこには問題がある。大部分の材料加工に使われるNd:YAGパルスレーザは波長1064nmの光を発生し、銅からは90%以上の光が反射される。したがって、反射率の問題を克服し、十分な光エネルギーを銅に与えて溶接を起動するには極端な高出力が必要になる。しかし、十分なレーザ出力が銅にいったん供給されると、温度が上昇し、反射率が減少する。

光吸収は100万分の 1秒以下の時間スケールで起こるため、吸収されるパワーは急激に変化する。つまり、溶接部の形成に最初は必要であった高いパワーは過剰になる。その結果、材料は急激に加熱されて蒸発し、大きな空隙や穴が形成される。この反射率の問題を克服するために、パスル成形、酸素支援、低反射率めっきなどのさまざまな方法が試験された。しかしながら、いずれの方法にも実用性や信頼性に問題があり、加工工程への適用はほとんど不可能であった。

パルス緑色レーザ

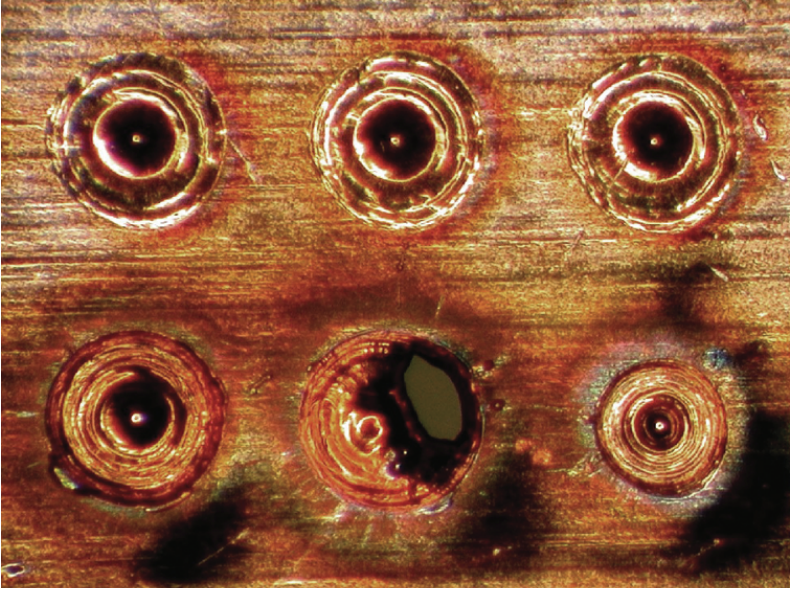

波長が1064nmから532nmへ短くなると、銅やその他の導体材料の反射率は大幅に減少する(表1)。532nmの波長(緑色)は銅への結合に一貫性があるため、安定な溶接が可能になる(図1)。532nmレーザ光は第二高調波発生(SHG)の過程にもとづいて、1064nm閃光ランプ励起固体レーザ(LPSS)から生成される。このSHG過程は非線形光学として動作する周波数二倍化結晶を使用する。要約すると、入射したレーザ周波数が結晶内部に入射場とは同期しない電界を誘起する。結晶からは異なる周波数が再放射され、この効果を引き起こすレーザ光の波長になる。周波数二倍化結晶は三ホウ酸リチウム(LBO)またはチタン酸リン酸カリウム(KTP)が使用され、レーザ共振器の内部または外部に配置される。

従来から532nmレーザはマーキングやマイクロマシニングの用途に使用されてきた。このQスイッチレーザの高いピーク出力は結晶内部での高い周波数変換効率から実現され、そこでは一般に50%のパワー損失に収まる。したがって、10Wが入ると5Wが出る。しかし、これらのQスイッチレーザは一般に、50~100nsのパルス幅と<1mJのパルスエネルギーを持つ。これはマーキングやマイクロマシニングの用途には適しているが、溶接の場合は最小の微細溶接でも100mJから1Jのパルスエネルギーが必要になる。

図1 1064nm近赤外Nd:YAGレーザによる裸銅上のスポット溶接は大型で不規則になるが、532nm緑色Nd:YAGレーザによる溶接は十分に制御された均一性が得られる。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2014/05/1112applied.pdf