光学面をすばやく平滑化する高周波数ランダム運動

VIBE加工法は、全開口を共形に研磨し、高周波数のランダム運動により表面下の損傷をすばやく除去し、中空間周波数の表面誤差を排除する。この加工法は決定論的サブ開口研磨後の仕上げにも適用できる。

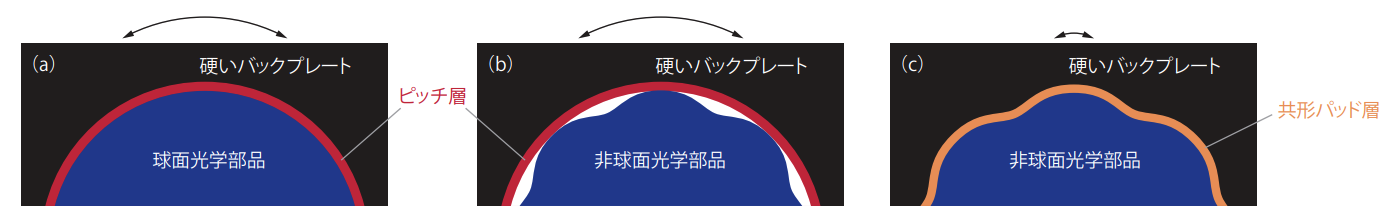

伝統的な光学研磨法のピッチラッピング加工は所望の光学部品と厳密に等しい形状の工具が必要になる(図1)。その形状の整合が厳密でないと、光学部品は高い部分が研磨されて消失し、ラップ盤形状になる。研磨のストロークが長いと、この現象は顕著になり、伝統的なピッチ研磨を用いる非球面や球でない面の研磨が困難になる。このような製造上の難しさを解決するために、米オプティマックス・システムズ社(Optimax Systems)は全開口共形研磨方式のVIBE加工法を開発した。この設計は高周波数のランダム運動を取り入れて、VIBEの予備研磨の段階における研削による損傷と、VIBEの仕上げ段階における決定論的形状補正の中空間周波数誤差をすばやく取り除く(1)、(2)。

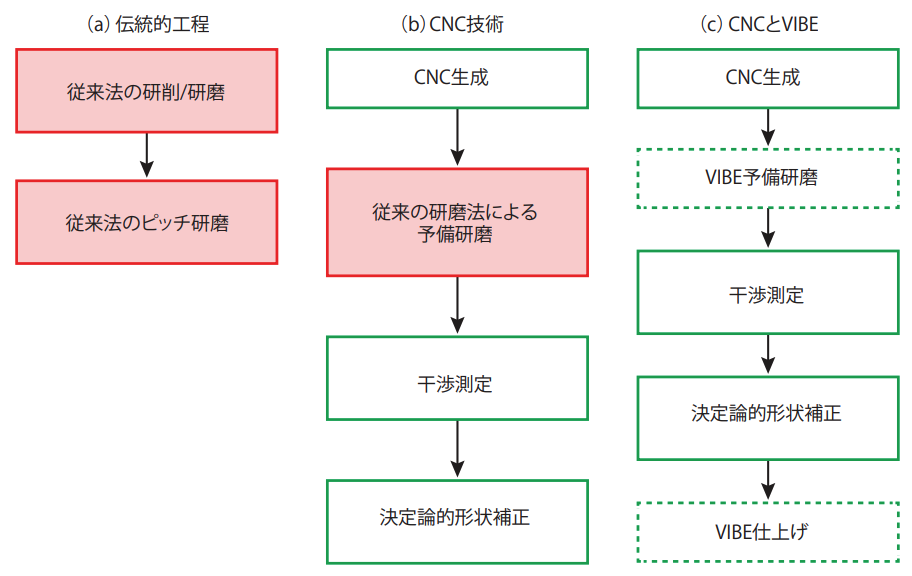

VIBE加工法は被加工面に準拠した共形の均一ラッピング層を使用して、球でない面を研磨する。この共形層は非球面などの不均一に局所的に傾斜した部品を研磨できる。VIBE加工法は短いストロークの高周波数の振動運動にも適用できる。ラッピング面が被加工面に準拠した共形であり、ストローク長が短いと、非球面の形状は維持され、その他の誤差は導入されない。準拠の程度を変えると、局所的な傾斜の選択的な維持と除去が可能になる。従来のピッチ研磨やコンピュータ数値制御(CNC)による加工法に比べると、この高周波数の振動運動を用いる加工法は材料を迅速に除去する環境を構築できる(図2)。

図1 球面(a)と非球面(b、誇張した形状)の伝統的ピッチ研磨の概念図を示している。黒い矢印はピッチラッピング工具と光学部品を擦り合わせて研磨するときの長いストローク(>3cm)を表している。VIBE準拠加工法(c)の場合の黒い矢印は、共形VIBE研磨ラッピング工具と光学部品との擦り合わせ研磨は短いストローク( 1~2mm)で行われる。

図2 伝統的な光学部品加工法(a)、コンピュータ数値制御(CNC)による光学部品加工技術(b)およびVIBE(緑色の点線で囲まれた部分)とCNC技術を組み合わせた加工法(c)の工程図を示している。赤で網がけした工程は熟練技能者による反復作業が行われる。

非伝統的VIBE

伝統的な光学部品製造の場合、光学技術者は特殊工具を使用してレンズや光学部品を所望の半径に研削し、特殊工具と熟練した技能を用いてピッチ研磨を行うが、この加工は時間のかかる反復作業になる。光学部品の製造はCNC光学系製造技術を導入することで決定論的になる(3)。CNCを用いる加工法はダイヤモンドのリング工具とコンピュータプログラムを使用して所望の半径の光学部品を製造するため、特殊な研削工具を必要としない。ここで報告する決定論的サブ開口研磨法は、よく知られた加工誤差を補正できる。この方法は特許化されたソフトウエアとユーザが干渉測定した誤差面および誤差除去関数を使用してマップを作成する。このマップとサブ開口工具を使用し、より多くの材料を低い場所よりも高い場所から除去することで、所望の面形状への加工が可能になる。CNC加工は発生した損傷を除去する予備研磨が必要になる。研磨後の鏡面は干渉測定が可能になる。伝統的な研磨技術を使用すると、この予備研磨段階は時間のかかる繰返しが必要になり、球でない面への加工は非常に難しい。

VIBEプロセスは非加工面に準拠した共形層の開発が難しかった。VIBEは研削時に形成された損傷をすばやく除去し面形状を維持しなければならない。そのためには短距離の剛性と長距離の柔軟性が必要になる。非球面などの不均一で場所によって異なる傾斜をもつ部品は、VIBEの短いストロークと高周波数振動の運動を用いて研磨される。ラップ面が被加工面に準拠し、ストロークが短い場合は、非球面形状が維持され、その他の誤差は発生しない。準拠の程度を変えると、局所的な形状の選択的な維持と除去が可能になる。VIBEの主要な応用は非球面の研磨にあるが、プロセス開発は伝統的な干渉法を用いて測定できる球面に対して行われた。

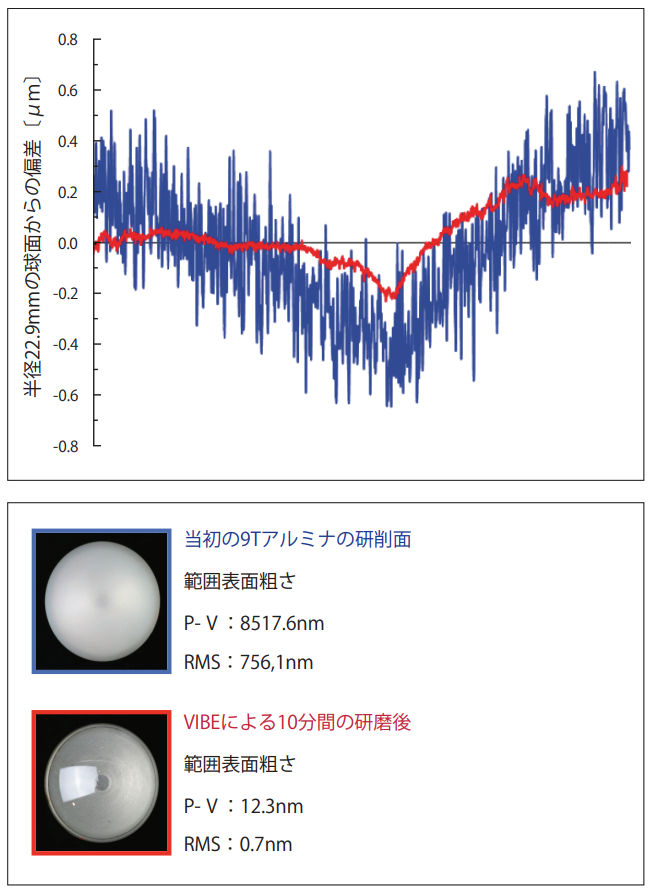

VIBE加工は今日のCNCが使われる製造工程のうち二つのエリアに導入される可能性を持っている。第一は伝統的な予備研磨工程を高速VIBE予備研磨工程に置き換えることである。VIBE運動の周波数が大きくなると、材料の除去速度は従来法の場合の10から50倍に増加することが分かった(図3)。高い除去速度と共形ラッピング面を組み合わせることで、球面と非球面を加工するCNC工程の場合と同じ形状を損傷なしに得ることができた。第二の分野では決定論的サブ開口研磨後の仕上げ工程として、CNC製造工程とVIBEの組み合わせが採用された。

図3 VIBE加工によって材料の10μmの厚みを10分間で除去した場合。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2014/05/1112feature05.pdf