28nmノードの要件を満たす半導体ウエハのアニール加工

半導体ウエハ製造用の熱処理装置におけるもっとも最近の進歩はミリ秒アニール加工である。これは、レーザスパイクアニールとフラッシュランプアニールという二つのまったくかけ離れたアプローチによって実現するが、それぞれが用途に応じたメリットとトレードオフを備えている。

CMOSトランジスタの構成、とくに極浅接合(USJ)の活性化やケイ化物の形成などの重要な工程では、熱処理が常に重要な役割を果たしている。素子の小型化では高いドーパント活性(トランジスタの高速化)のための温度分布と、低拡散(トランジスタの小型化)のための短い加工時間の両方を可能にする半導体熱処理装置の実用化が要求されてきた。

現在、これらの重要なアニール加工は、2種類のアニール装置を使用して行われている。一つ目は、従来型の高速熱処理(RTP)方式の装置である。この装置はタングステンハロゲンランプを使用して、単一ウエハを300~1050℃の温度と1~30秒の時間スケールで加熱する。RTP法は20年以上にわたり主要な半導体製造装置の一部として使用され、130nmから始まったUSJの小型化を可能にしてきた。二つ目は、熱処理装置におけるもっとも新しい進歩であるミリ秒アニール加工である。この場合は、一般に1100~1350℃の温度(シリコンの融点よりもわずかに低い)と数百マイクロ~数ミリ秒の時間スケールでウエハが加熱される。

アニール加工の課題

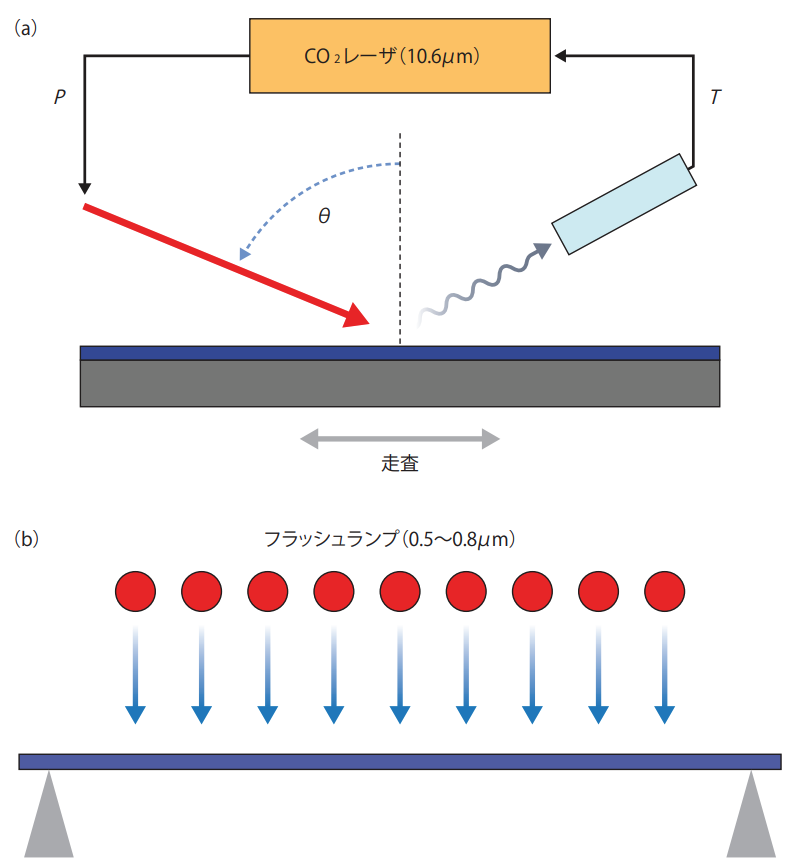

ミリ秒アニール加工(MSA)は、レーザスパイクアニール(LSA)とフラッシュランプアニール(FLA)という異なるアプローチを用いて行われる。LSAの場合は、長波長の二酸化炭素(CO2)レーザビームをグレージング角で半導体ウエハに入射し、ウエハ面に「ラインビーム」を形成して、ウエハ全面を前後に走査する(図1)。FLAの場合は、複数のフラッシュランプを使用してウエハ全面を1回で照射し、RTPよりもはるかに速い時間スケールで加工する。いずれの方法も、USJとケイ化ニッケルの両方の形成に対して、現在および将来において解決すべき課題をかかえている。

USJの形成では、MSAは 5年ほど前にロジック回路の製造に導入され、現在は40nmと28nmのロジックノード量産の主流として使われている。最も基本的な方式では、RTPスパイクアニールとそれに続くMSAを用いて、ソース/ドレイン(SD)とソース/ドレイン拡張(SDE)の拡散と活性化が実現された(1)。RTP加工はゲートの直下にある拡張部の拡散を行ってチャネル長を設定し、また、イオン注入により発生したすべての範囲外(EOR)損傷をアニールして、接合部漏れを低減する。拡散が非常に少ないMSA加工によって、SDとSDEの両方の活性化が増強される。接合深度(チャネル長)とドーパン

ト活性化は、本質的に分離される。デバイスサイズが小さくなると、多くの場合はスパイクRTP温度が低下するため、ドーパント拡散が減少し、短チャネル効果が発生する。このシングルステップの集積方式に加えて、製造では多段MSA集積方式も使用され、10%以上の駆動電流利得をもつトランジスタの作製も報告されている(2)。

RTPスパイクアニールとMSAによって、トランジスタのチャネル長と直列抵抗が決まるため、加工温度が非常に厳密に均一であることが要求される。RTPスパイクアニールのウエハ内における温度の均一性と再現性に対する要求は、約3℃(σ)である。MSA加工は拡散が生じないため、この加工はより広い温度範囲を許容できるが、活性化の大きな変動は歩留りの低下を引き起こす。これらの要求はウエハを監視することで対応できるが、実際のデバイス用ウエハは状況が異なる。

RTPとMSAの温度の均一性を悪化させる問題の一つに「パタン効果」がある。デバイスの細部の配置パタンから生じる光吸収の相違はチップ内温度の不均一性を引き起こし、性能と歩留りを悪化させる(3)。主として薄膜干渉から生じるパタン効果は、短波長における薄膜積層間の反射率の差が大きいと激しくなる。RTPではウエハのパタン側の直接照射を避け、パタンのない背面側から加熱する方法が実用化されている。しかし、MSAはパタン側の照射が加工の必要条件になるため、このような方法の適用は難しい。

図1 長波長LSAシステム(a)と短波長FLAシステム(b)の動作機構を図解している。

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2011/08/1108applied.pdf