3Dマイクロフルイディクスマスク法によるマイクロレンズの高速製造

マイクロレンズとマイクロレンズアレイは、紫外線(UV)モールディング、ホットエンボス、フォトレジストと電子ビームリソグラフィ、マイクロジェット加工など、さまざまな方法を使って製造することができる。あいにく、これらの微小光学系の製造方法のいくつかは複雑なモールドを必要とし、いずれもマイクロレンズパラメータの動的調整が不可能である。しかし、台湾の国立台湾海洋大学と明志科技大学の研究チームが開発した新しい3次元(3D)マイクロフルイディクス法はこれらの障害を回避している(1)。この方法を使うと、モールドや複雑な照明光学系なしで高速/低コスト製造が可能であり、連続製造工程中にマイクロレンズまたはマイクロレンズアレイのパラメータを動的に変えることもできる。

ワンステップ工程

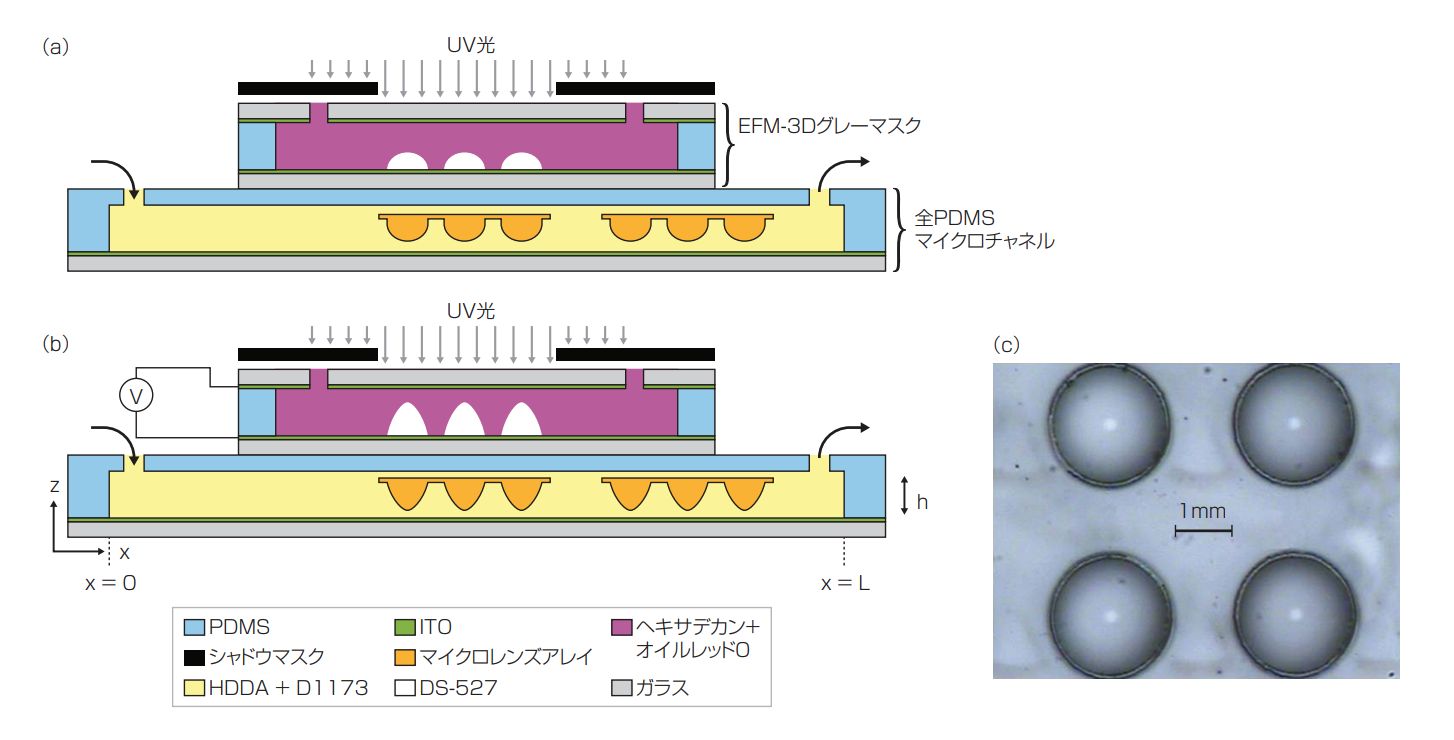

この連続/高スループットの工程は、大きく分けて二つの要素で構成される。一つ目は静電気力変調(EFM)-3Dグレーマスクであり、二つ目は全ポリジメチルシロキサン(PDMS)製のマイクロチャネルである(図1)。EFM-3Dグレーマスクは、入力照明に対して必要な減衰因子を提供するUV光吸収色素を含む屈折率整合油で充たされたフレキシブルで透明なエラストマ構造から成る。矩形のPDMSマイクロチャネルは薄いPDMS膜を被覆したスライドガラス上に接着されている。この構造のトップ上とボトム上の酸化インジウムスズ(ITO)ガラスに通電し、エラストマ構造を垂直方向に変形するための静電気力を発生させる。最終的に、EFM3Dグレーマスク上に配置されたシャドウマスクがマイクロレンズまたはマイクロレンズアレイの寸法を定義する。

微小光学構造を作製するには、感光性開始剤を含むHDDAアクリレートをマイクロチャネル構造内で励起する。望ましい半球面または非球面の形がEFM-3Dグレーマスクに近づくまで、電圧をITO層に印加する。次に、照明を使って、HDDAアクリレートに必要な屈折率傾斜分布プロファイルを転写する。

図1 図式はEFM-3Dグレーマスクに電圧を印加する前(a)と後(b)のマイクロチャネル中のマイクロレンズとマイクロレンズアレイの連続/高スループット製造工程を説明している。マイクロレンズとマイクロレンズアレイは製造工程(c)の間に動的に調整される。(資料提供:国立台湾海洋大学)

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2011/04/2807b8fc2db5fd7c4662f540fd552074.pdf