用途が拡大するレーザ付加加工

レーザとドナー材料を使用して部品の試作と修復を行う加工プロセスは「レーザ付加加工」と総称されている。この加工法は数十年にわたる研究の結果、現在は用途が広がり、環境にやさしい工学としてのニーズが拡大している。

レーザクラッデイング、レーザ付加加工、付加層加工などの名称で呼ばれるレーザ加工法は、レーザを使用して基板上に材料を蒸着し、あるいは材料の層を形成して、まったく新しい3次元(3D)物体を創成する。この方法は材料加工の分野から高く評価され、その用途が拡大している。本年は少なくとも二つの新しいワークショップの開催が計画されている(1)。

レーザとドナー材料を部品の修復、表面のパターニングと強化、高速製造などに応用する方法は、数十年にわたる研究開発が行われ、現在は産業と商業分野への採用が増加している(www.laserfocusworld.com/articles/349339を参照)。採用増加の理由としては、レーザ溶接の場合と同様に(LFWJ 2008年12月号p.24またはwww.laserfocusworld.com/articles/341585を参照)、成形されたビーム形状をもつ高出カレーザシステムの登場や加工部品の品質と寿命の改善に加えて、環境にやさしい加工技術の必要性、つまりエネルギー消費、有毒物質の放出、材料の浪費の低減へのニーズなどが挙げられる。

名称の定義と成功例

レーザクラッデイングは部品の表面上に比較的薄い層(例えば3~4mm)を被覆して表面の性質を改善する。付加加工(AM)は機械的性質の改善、既存の構造への材料の付加、自由形状材料の形成などの用途に使われる。

英クランフィールド大学(Cranfield University)溶接工学研究センターの教授で、今年のAILUワークショップの座長を務めるスチュワート・ウイリアム氏(Stewart Williams) は、「レーザクラッデイングには、例えば、金属パイプの内面に腐食耐性をもつ材料を被覆する用途がある。この方法は基板材料の保護ばかりでなく、高価な耐腐食性合金の使用を回避できる。よく知られたAM の用途には、タービンブレードやエンジンシールなどの高価な部品の修復、タービンブレードの端部(ブレードチッピングと呼ばれる)への高性能材料の被覆、部品の製造などが含まれる。AM 部品はCADシステムを用いて直に製造されるため、それぞれの部品を用途に合わせて容易に変更することができる。このことはインプラントなどの医療への用途では重要なことになる」と語っている。

ウイリアム氏によると、レーザAMは最も成長している分野であり、炭国やその他の欧州において多数の研究が推進されている。彼は「現在の民間航空機は炭素繊維複合材料を大量に使用し、最新の航空機では50%の割合にまで達している。残りの材料の多くはチタンを使用して腐食の問題を回避している。部品を機械加工する標準的な製法の場合、出発材料として使われる金属塊の90%が削りくずの容器に入る。このような場合にAMを応用すると、捨てられる材料は10%ほどになり、エネルギー消費とCO2放出は劇的に減少する。このことがAM の成功の鍵になる」と述べている。

米サウスダコタ採鉱技術スクール(South Dakota School of Mines & Technology)の付加加工部長で、LIAワークショップの共同座長を務めるジェームス・W・シアーズ氏(James W.Sears) は、「レーザAM の成長は部品メーカーから始まったが、素晴らしいことは、米キャタピラー社(Caterpillar)のような大企業が石袖掘削用のラムパイプ被覆、被覆の修復、部品の製造などの用途への大量の利用を始めたことだ。プロトタイピングなどの用途での使用量は年間でも1トンほどにしかならないが、これらの用途の多くは月間で数トンの量になる」と語っている。

レーザクラッディング

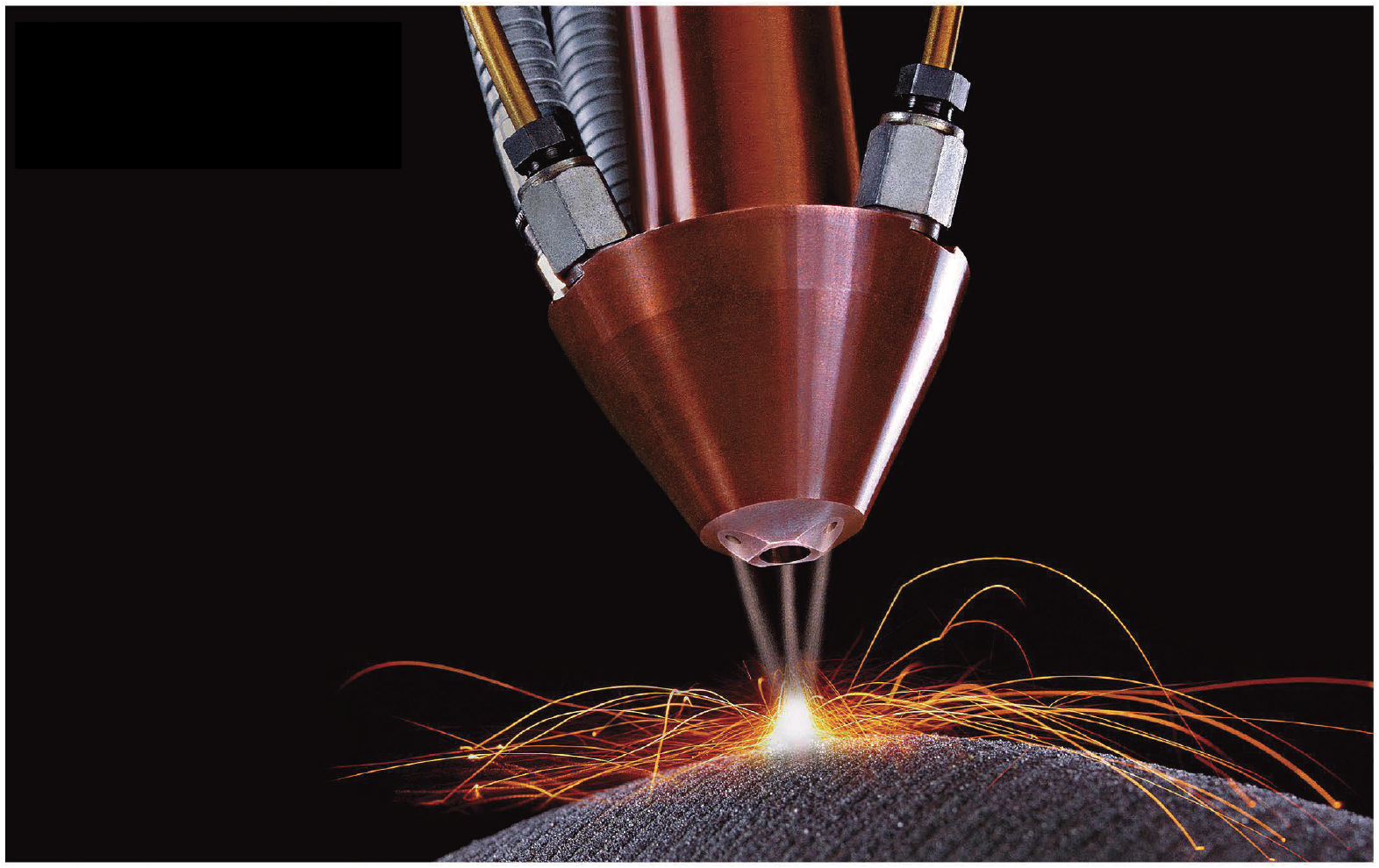

レーザクラッデイング(被覆)の応用では、レーザビームの近くまたはその内部において、ノズルを通して粉体材料を流し、あるいはワイヤやドナー材料を供給して、はめ込みや吹き付けを行う(www.laserfocusworld.com/articles/328496を参照)。供給された材料は2次基板上で焼結や溶解が行われ、レーザの反復走査によって層構造になる。

レーザ支援による金属の修復と被覆にはレーザ応用粉体(LAP)法とレーザ応用ワイヤ(LAW)法があり、1~4kWのパワーレベルのレーザが使われる。独トルンプ社(Trumpf)の製品部長を務めるクリスチャン・フォエール氏(Christian Foehl)は、「ニッケル母材の中の炭化タングステンなどの表面硬化材料は、典型的な被覆であり、石袖やガス掘削部品や農業用途のブレードや円盤切断工具などの耐摩耗性を向上させる」と語っている。また、彼は「熱スプレーなどの通常の被覆技術に比べると、レーザ金属蒸着法は本当の金属結合が得られるため、頻繁に起きるチッピングなどの故障に対して高い耐性をもつ被覆層を形成できる。二つ以上の粉体ホッパーを使用すると、異なる種類の粉体を混合できるため、被覆層の組成をニーズに合わせて操作することが可能になる」とつけ加えた(図1) 。

最近、米IPGフォトニクス社(IPG Photonics)は、被覆、ろう付けおよび焼きなましの用途に特化した2kW、3kWおよび4kWのレーザを商品化した。また、米コヒレント社(Coherent)は、40%の電気—光変換効率をもつ半導体レーザシステムHighLightを供給している。

図1 レーザクラッディングの応用では、粉体が単数または複数のノズルを通して吹き付けられ、中心のレーザビームからの熱を使って焼成される。(資料提供:トルンプ社)

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2009/08/200908_PA.pdf