超短パルスレーザによるガラスの微細溶接

高出力で高パルス繰り返し周波数のピコ秒技術は、この処理に非常によく適している。

レーザが発明されてから、メーカー各社は絶えずイノベーションに取り組み、スループット、品質、生産歩留まりを向上させて、究極的には、幅広い業界にわたる企業の成長や利益を支える、他にはない機能を生み出し続けてきた。レーザを利用することの価値提案は、硬質な材料のフライス加工でコストのかかる消耗品が不要になることや、細く深い隔離溝のスクライブ加工でソーラーパネル効率が高くなることなど、比較的単純明快な場合がある。その一方で、主に光と物質の特異な相互作用が原因で、メリットがそれほど明確ではなく、それを可能にする新しいプロセスを利用しなければ得られない場合もある。超短パルス(USP)レーザによる透明な材料、特にガラスの加工は、後者のケースに相当することが多い。

USPレーザは、主に物質との非線形な相互作用を誘発することを理由に、ガラス加工の分野でニッチながらも確固たる領域を獲得している。長いパルス幅や連続波(CW)放射とは異なり、一定量のエネルギーをフェムト秒やピコ秒の超短パルス幅に集約することにより、独特の現象が生成される。例えば、一般的には非常に透過性が高く受動的な材料において、自己集束で多光子(やその他の非線形)の吸収が生じる。光が吸収されれば、材料の構造改変が可能で、パルスのエネルギーが印加される時間が短いために、加熱、溶融、亀裂などは最小限に抑えられる。実際には、非線形吸収と構造改変が生じる箇所を正確に制御するために、集光レンズが使用される。

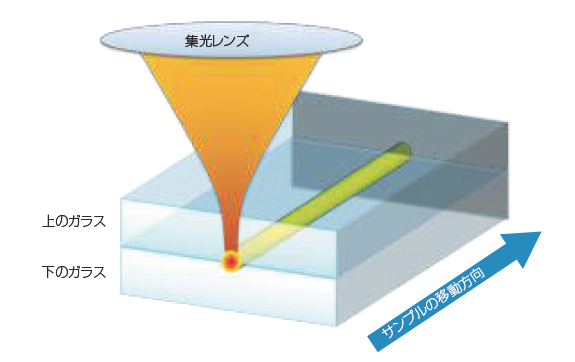

ある程度の加熱が有効となる場合もあるが、それも超短パルスで可能である。超短パルスをガラスに強く集束して、高いパルス繰り返し周波数(PRF)で適用することにより、熱が蓄積され、ガラス物質の中の表面下の準球物質が制御された形で局所的に溶融する。当初は、この非線形吸収の現象と高PRFの熱蓄積の組み合わせが、ガラス物質の中に光導波路を作製するために用いられた。ガラスの溶融/凍結を繰り返すことによって、密度が空間的に変化し、場所によって屈折率が異なる状態になるためだ。また、材料の接触部分に焦点面を合わせることにより、それと同じ制御された局所的な溶融が、2枚のガラス板の融合にも利用できることも明らかになった。初期の頃は、フェムト秒パルスのみが用いられていたが、その後、高エネルギーで高PRF のピコ秒パルスも同等に有効であることが、研究者らによって発見されている。図1は、レーザ透過型(through transmission)溶接における、レーザビームに対するガラス材料の配置方法を示している。

ガラスとガラス、またはガラスとその他の種類の材料(金属など)との接合は、民生エレクトロニクス、マイクロ流体力学(ラボオンチップ:lab onchip)、マイクロ光学アセンブリ、医療機器パッケージングなど、さまざまな業界で有益である。接着剤の使用は、長い硬化時間、経年劣化、アウトガスが問題になる場合が多い。陽極接合など、接着剤を使用しない接合方法にも欠点がある。陽極接合の場合は、適用可能な材料がやや限定される他、材料全体が、長時間にわたって高温と電界にさらされる。レーザによる微細溶接には、中間材料を追加する必要がなく、プロセスの局所性が高いという利点があり、熱に敏感な部品(電気部品やポリマーなど)の近くで処理を行うことができる。このような利点を念頭に、米MKS スペクトラフィジックス社(MKS SpectraPhysics)のレーザ応用エンジニアは、ガラスとガラス及びガラスとアルミニウムの板状材料の透過型微細溶接を対象とした、高出力の産業用ピコ秒パルス赤外(IR)レーザ(IceFyre 1064-50ピコ秒レーザ)の試験を実施することにした。

高集束ビームと高PRF がそのような加工に適していることが知られているため、試験全体を通して、焦点距離の短い非球面対物レンズ(0.5NA)を備えた固定の光学系システムを使用し、一連の数MHzのレーザPRFを適用した。より高い開口数(Numerical Aper ture:NA)での処理も可能だが、作動距離が短くなると、加工できる材料の厚さと溶接部の深さがさらに制限される。

図1 2枚のガラス板に対する透過型レーザ微細溶接の概念図。

ガラスとガラスの透過型微細溶接

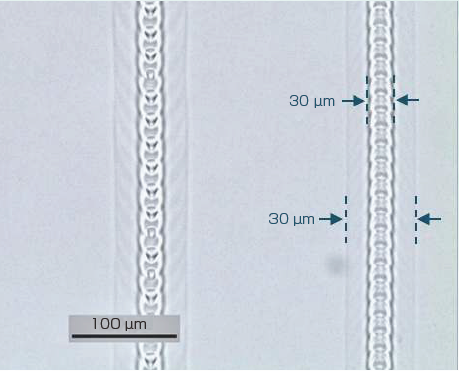

ガラス同士の溶接では、2枚のガラス板(厚さ1mm のソーダライムガラス製の顕微鏡スライド)を、処理の妨げとなる空隙や異物混入が生じないように、互いに光学的に接触するように配置した。直径が約2μm 1/e2になるように計算された集束ビームを、2 枚の板の接触部分に位置合わせし、米ニューポート社(Newport)の高精度なXYステージシステムを使用して、サンプルを横方向に移動させた。試験のパラメータ変数は、平均出力、PRF、スキャン速度などである。評価と最適化は、溶接ラインの連続性とガラスの亀裂の程度に基づいて行った。最良の結果が得られたのは、平均出力が5W、PRFが10MHz、サンプル移動速度が25mm/s の場合だった。溶接構造と品質は、光学顕微鏡によって確認した。上から見た状態の画像を図2に示す。

溶接部は非常に滑らかで、裸眼では確認できない。顕微鏡で見ると、境界がはっきりした約30μm幅の改変領域が中央にあり、その両側の約25μmにわたって、それよりもはるかにかすかな外側領域が広がっているのがわかる。内側領域では、溶融池が約20μmの間隔で周期的に変化している。その間隔は、材料に対するパルス間隔(1μm未満)よりもはるかに大きく、フィードバックプロセスに起因すると考えられる。

図2 ガラス同士の溶接ラインにおける内側と外側の改変領域を、上から撮影した顕微鏡写真。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2021/10/006-009_ar_laser_welding.pdf