リモートレーザアルミ溶接ロボットシステム、国内初のデモ

レーザーライン社とプレシテック社は今回、欧州の自動車メーカーの量産ラインで採用されている最新のレーザアルミ溶接ロボットシステムを構築し、システムインテグレーションの大手、豊電子工業(愛知県刈谷市)の協力のもと、豊明工場にアプリケーションラボを開設した。本ラボでは、アルミ板の切断も可能とし、フィラーワイヤーを使用しないリモート溶接デモンストレーションを日本で初めて実施した(図1)。システムの基本構成は、レーザーライン社の品川のアプリケーションラボでも使用している多関節6軸ロボットにレーザーライン社のコンバータレーザを接続し、モニタリングシステムとしてプレシテック社のWeldMaster(一軸リモート溶接ヘッド)、切断にSolidCutter(3D切断ヘッド)を搭載し、豊電子工業がシステムインテグレーションを行っている。

図1 デモンストレーシ ョンに使用された切断、溶接システム。右端が多関節6軸ロボット、その先端にモニタリングヘッド(WeldMaster)、及び切断加工ヘッド(Solid Cutter)を装着。その背後に設置されているのが、右端にレーザラインコンバータレーザ(LDF8000-6)、その隣がプレシテック社のコントローラ、さらにその左が全体をコントロールする豊電子工業の制御システム。

デモンストレーション

取材当日のデモンストレーションは、アルミ板を波形に切断して、それをリモート溶接するという単純なプロセスであるが、見た目は単純でも、これをロボットに自動実行させるのは、簡単ではない。システムインテグレータの豊電子工業の担当者によると、特にリモート溶接は、プレシテック社の高度なモニタリング技術のサポートなしでは、かなり複雑なプロセスになる。

「インテグレータとしての見地から、リモート溶接は、トラッキングがない場合、冶具を作り、位置取りをしっかりする必要がある」と同社はコメントしている。 言い換えると、WeldMasterを利用することで冶具なしでスムーズな溶接ができることになる。

「しかも、冶具の場合、経年変化で再調整が必要になる。そのたびに、何百万円もかけて交換することもある、さらにその後のランニングコストがかかる」。

これは、冶具を使わないWeldMasterのほうが投資効率がよいという指摘である。ここで使われているWeldMasterだが、プレシテック社の説明では、一見、初期投資がかかるように思われるが、同社のWeldMaster 紹介ページには、投資効率について次のような説明が掲載されている。

「リアルタイム品質モニタリングができることで、製造で別の後続ステーションなしで済ますことができる。結果として、他の品質モニタリング装置を必要とする中間バッファを省略することで、総投資は26%減となる」。 デモンストレーションで紹介されたプレシテック社のヘッドは、モニタリングヘッド、WeldMaster ScanTrack& Inspect、それに切断ヘッド、SolidCutterである。

同社の説明では、モニタリングは、プリプロセス、インプロセス、ポストプロセスがある。この3機能が1つのヘッドに搭載されている。

以下では、これらのモニタリングについて簡単に見ておこう。

WeldMasterのモニタリングシステム

WeldMaster ScanTrack & Inspectの機能は、文字通りScanTrack &Inspectである。このうちインスペクト(Inspect)は、検査を意味するので、ポストプロセスに適用する技術と考えられる。

ScanTrack は、基本的にはプリプロセス、インプロセスの両方に適用すると考えてよいが、プレシテック社の説明では、Inspectとしてポストプロセスにも適用されている。

プロセスモニタリングの概要と製品は、まとめると以下のようになる。

プリプロセス(前方)

・WeldMaster Track Compact

・WeldMaster ScanTrack

インプロセス(溶融金属部)

・WeldMaster ScanTrack

・Laser Welding Monitor(LWM )

・In-process Depth Meter(IDM )

ポストプロセス(後方)

・WeldMaster ScanTrack & Inspect

・WeldMaster Inspect

プリプロセスは、加工前のモニタリング。加工前とは、「どの程度前か」について、プレシテック・ジャパンCEO、牛山直幸氏は、「この事例では溶接ポイントの5mm程度前をモニターする」としている。

モニターするのは、シームの位置・段差、ギャップ位置・幅と形状。そのために使われている技術は、レーザ三角測量法、LEDを利用したグレースケール(諧調)解析である。これらの技術でモニターし、レーザを溶接ポイントにガイドする。

WeldMaster ScanTrackによるインプロセスモニタリングでは、シームやギャップの形状や幅によりレーザ出力を制御することができる。また、同軸に装着されたカメラはすべてのプロセスを同時にモニターするために使用する。そして、LWMを使用した場合のインプロセスモニタリングでは、PDで溶融部から発生するプラズマ、反射光、温度などの信号を検出し、溶接が正常に行われているか、異常があるかをリアルタイムで判断する。

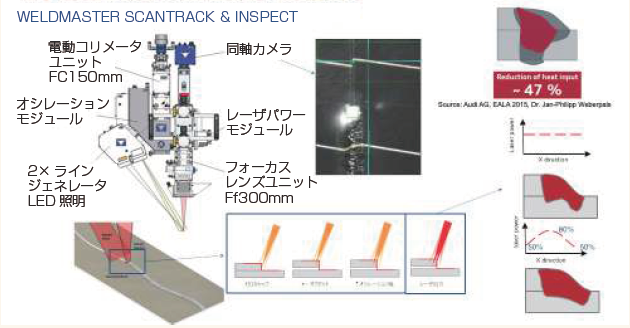

WeldMasterのモニタリング装置は、「ScanTrack & Inspect」であるが、競合メーカーのトラッキング装置との違いは、単にスキャン&トラッキングしているだけではないところにある。モニタリングは重要だが、それだけでは先進的なモニタリングシステムとは言えない。その点について、同社では、次のように説明している(図2)。

図2 WeldMaster ScanTrack & Inspect。左がモニタリングヘッド。図の下方は、ワークにギャップがある場合の加工最適化プロセス。コリメータレンズにより溶接レーザビームに焦点位置を合わせる。ガルバノミラーを利用して、シームに対してレーザを垂直方向に振る。レーザを振ると、折り返し点でレーザ強度が高くなるため、レーザ出力を調整する。右端は、入熱量を47%削減したというAudiの報告。(提供:プレシテック社)

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2021/08/002-005_inews_Yutaka.pdf