精密微細加工用の高出力UVレーザ

UVレーザは、複雑な材料でさらに微細な形状を実現するために必要な、高い加工品質とスループットを提供する。

技術革新は、産業化社会の象徴である。顧客のために物理的な製品を製造するには、さまざまな材料を成形、改変、接合することが必ず必要になる。今日の状況に当てはめると、それは、より複雑なもの、消費リソースが少ないもの、安価なもの、多機能なものを毎年のように作り出すことを意味する。そのため、従来の加工方法から、それよりも何ケタも精度が高く、はるかに多彩な材料に対応する先進的な加工方法に移行して、より小さな寸法の製品を大量に製造していく必要がある。

輸送、エネルギー、民生電子機器などの業界では、とどまることなく増え続ける機能をさらに安価に製造することが求められる。医療機器は、進む小型化の恩恵を受ける一方で、生体適合性に関する非常に厳しい制約を満たす必要もある。これらの市場向けの製品は、機能を高めると同時に、小型化と低コスト化を絶えず進めることが求められる。

特にサイズや制約の面で要件が厳しい市場において、そうした進化を可能にしてきたのは、主に産業用レーザである。微細加工用のレーザに関しては、従来の長い波長から紫外域(UV)の波長への移行によって、進化が可能となる場合が多い。UVレーザは、より小さなスポット径への集束が可能で、ほとんどの材料において吸収深さが浅い。その結果、UVレーザは、より小さな領域や幅広い種類の材料を対象に、より正確に材料を除去することができる。

本稿では、自動車や航空宇宙分野向けの炭素繊維強化プラスチック(CarbonFiber Reinforced Plastic:CFRP)、医療機器やクリーンエネルギー分野向けのポリマー、民生電子機器向けの積層材料など、多様な材料の精密微細加工にUV パルスレーザを使用する場合の加工結果を紹介する。UVパルスレーザは、それらのアプリケーションの多くで求められる、高い加工品質とスループットの両方を提供できることが明らかになっている。

産業用精密微細加工の課題

レーザ微細加工の最初の課題は、除去しなければならない材料だけを除去することである。通常は、局所的な加熱によってこれが行われる。また、その処理において、残余材料における熱影響部(Heat Affected Zone:HAZ)として一般的に特徴づけられるダメージを、最小限に抑える必要がある。

2つめの課題は、ほぼ完ぺきなビーム品質を備えるレーザ光を、正確に対象領域に照射することである。より高い品質を達成するには、より短い波長とパルス幅が不可欠である。

産業用レーザ微細加工の3つめの課題は、非常に高い加工スループットを達成することである。平均出力を高くすれば、アブレーションレートを高くすることができるが、これには一定の限界がある。最適領域外のレーザフルーエンス(エネルギー密度[J/cm2] として定義される)は、材料除去効率の低下につながる。フルーエンスが過剰であると、その一部が熱として材料に蓄積して、スループットと品質が低下し、フルーエンスが不十分であると、アブレーションレートが低下する。従って、加工品質を維持しつつ、最適な形でスループットを高めるには、高い平均出力とともに、高い繰り返し周波数と十分に高いパルスエネルギーが必要である。超短パルスの場合は特にこれが当てはまり、ピーク出力を高めるには、非常に高い繰り返し周波数で最適なフルーエンスを供給しつつ、対象のコールドアブレーション領域内に照射を維持しなければならない。非常に高い繰り返し周波数を活用するには、さらに高速なスキャナとモーション制御も必要となる可能性がある。空間ビーム分割や整形を利用して、繰り返し周波数を上げることなく最適なフルーエンスを維持することも可能だが、そうすると一般的に、システムの複雑さが増す。

4つめの課題は、レーザ微細加工のコスト管理である。各製造部品にレーザ加工を適用すると、レーザを購入するための初期コストの償却、運用コスト、加工歩留まり、ダウンタイムによる生産性の損失があった場合のコストなどによって、コストが増加する。従って、特に24時間年中無休体制の産業環境では、レーザの信頼性が重要な検討事項である。レーザの信頼性は、総所有コストに多大な影響を与える可能性がある。

高出力UVレーザのメリット

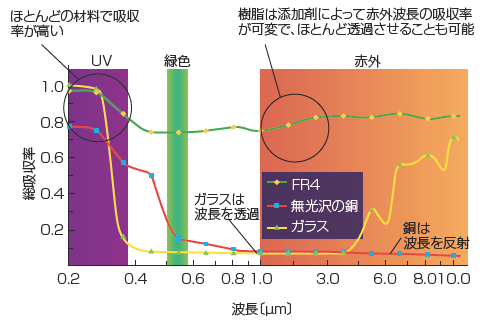

UVレーザは、それよりも長波長のレーザと比べて、精密微細加工に対する本質的なメリットをいくつか備えている(図1)。短い波長とパルス幅は、より高い品質を達成するための重要な要素である。光の伝播は波長に依存するため、短波長ビームの出力は、より小さなスポット径に集束させることが可能で、ビームはその最小径を、より長い距離にわたって維持することができる(これを被写界深度という)。これによって、長波長のビームを同じスポット径に集束する場合よりも、テーパーが少なく、対象位置に左右されない穴をあけることができる。ほとんどの材料がUV を強く吸収するため、ビームのエネルギーは、深く浸透することなく表面近くの層で吸収され、表面からの材料除去に使われる。

標準的な産業用UV レーザは、一定時間続く連続パルスの形で光出力を供給し、材料の表面近くで各パルスが強く作用することにより、各パルスによる材料除去が行われる。各パルスが除去する材料の量はわずかかもしれないが、高いパルス繰り返し周波数(PulseRepetition Frequency:PRF)でそれらのパルスを印加することにより、正確に制御された形状を高速に作成することができる。達成可能なスポット径が小さいほど、カーフ(切断幅)は小さくなり、材料が再堆積する領域が小さくなるために品質は高くなり、加工物に蓄積される総熱量は減少する。従って、周辺材料(HAZ)の性質に有害な影響を与える熱効果は最小限に抑えられる。パルス幅については、ピコ秒レベルの超短パルスによって、ピーク出力が高くなり、材料に非線形に吸収されることから、材料は瞬時に気化し、材料に蓄積される熱は最小限となって、HAZは無視できるレベルとなる。これは一般的に、「コールドアブレーション」と呼ばれる加工である。

高出力UVレーザは、加工歩留まりとスループットを高めることができる。加工歩留まりが向上するのは、加工品質が高いためである。スループットが大幅に向上するのは、加工効率と平均出力が高いためである。それによって、レーザ加工の総コストが低下する。

図1 微細加工の対象として一般的な材料の吸収率と波長の関係。

アプリケーション:CFRP

燃費の向上とCO2排出量の削減は、輸送業界の成長に欠かせない要素で、航空機の効率化、自動車の電動化、自動運転車、配車/ライドシェアサービス、レンタルフリートサービスのさらなる促進につながる。これらは、今後の急速な成長が見込まれる5Gなどの次世代モビリティプラットフォームの基盤となる、主要コンポーネントである。

航空機や自動車部品の製造に、より軽量で頑丈な材料が必要であることから、CFRPの利用が増加している。CFRPは、軽量かつ頑丈で耐久性が高く、腐食と振動に対する耐性に優れているため、航空機や自動車に現在使われている多くの金属部品に対する、適切な代替候補である。最適な形で設計されたCFRP部品は、最大で鋼鉄よりも70%、アルミニウムよりも30%軽量でありながら、それらと同等かそれ以上の強度と腐食性能を備える。

CFRP を他とは異なる有用な材料にしているそうした性質は、高品質な加工を難しくする要因にもなっている。従来の機械加工やウォータージェット切断は、工具の摩耗が激しく、運用コストが高いために、コストがかかる。また、加工時の材料の繊維破断やはく離が非常に頻繁に生じるために、歩留まり損失が高い。CFRPの加工にレーザを使用すれば、非接触型の処理を自動製造システムに簡単に組み込めるというメリットが得られる。工具の摩耗に左右される従来型の加工とは異なり、レーザ加工では、均一性に優れた加工品質が得られ、加工に伴う冷却水や粒子が環境に悪影響を与える可能性は排除される。CFRPのレーザ加工における最大の課題は、高いスループットを達成するとともに、材料に形成されるHAZ を最小化することである。

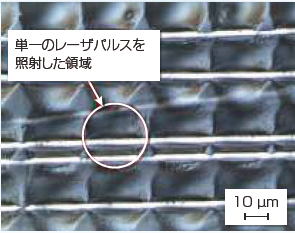

図2は、米スペクトラ・フィジックス社(SpectraPhysics)の高出力UVハイブリッドファイバレーザ「Quasar」によって、薄いCFRPを切断した様子である。単一のレーザパルスを照射した領域が示されている。繊維にダメージを与えることなく樹脂が除去されており、UVによって材料選択が可能であることが示されている(1)。

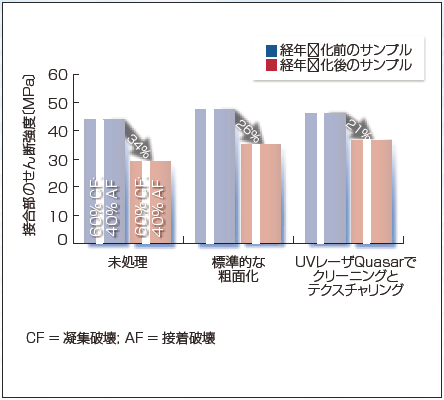

航空宇宙分野などの大規模な工業製造において、CFRP製の大きな機体部品を接合するために微細な粗面化を施すなどの、レーザ微細加工の利用が増加している。接合や塗装の前にCFRPの表面に微細な粗面化を施す必要があり、その微細な粗面化が現在、手作業で行われていることが、その背景にある。手作業でこれを行うと、均一な結果が得られず、処理は遅くなり、作業員が有毒な材料にさらされる恐れがある。図3は、CFRPの粗面化を、機械で行った場合とレーザ微細加工で行った場合の接合強度を、比較したものである。高出力UVレーザであるQuasarで、クリーニングとテクスチャリングを行ったサンプルは、粗面化を行わなかったサンプルや機械で行ったサンプルと比べて、接合部のせん断強度が高く、せん断強度の経年劣化も抑えられている(2)。

図2 スペクトラ・フィジックス社の高出力 UVナノ秒ハイブリッドファイバレーザQuasarによって、樹脂にダメージを与えることなく薄いCFRPを切断した様子。

図3 CFRPの粗面化を、機械で行った場合とレーザ微細加工で行った場合の接合強度の比較。スペクトラ・フィジックス社の高出力UVレーザであるQuasarでテクスチャリングを行った表面は、機械で粗面化を行った表面よりも、接合部のせん断強度が高い。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2021/08/018-022_tr_high-power_uv_lasers.pdf