銅溶接の限界を引き上げる、ブルーレーザハイブリッドソリューション

青と赤外のレーザ光の結合による、溶接溶込み深さの向上

青色半導体レーザにより、銅接合における熱伝導溶接の制御が初めて可能になった。しかしこの技術は、銅の深溶け込み溶接に対して現時点での限界に達している。この用途に対しては、赤外レーザでスキャナーを用いてウォブリングしたとしても満足できる結果は達成されていない。独レーザーライン社(Laserline)が考案した、青色半導体レーザと赤外半導体レーザを結合するというハイブリッドコンセプトは今、新しい製造オプションを切り拓いている。この手法は、銅板の接合だけでなく、ヘアピンのスタティックな溶接に対しても有効性が実証されており、銅溶接全般の限界を引き上げるものとなっている。

銅は、最も導電率の高い金属に属するため、古くから最も重要な導電材料の1つとなっている。銀とほぼ同等の導電性を備えつつ、明らかに銀よりも安価であるため、ほぼすべての電力線や誘導コイルに従来から使われている。民生エレクトロニクス市場の規模が莫大であること、また、エレクトロモビリティに向けた力強い動きが見られることから、その価値は急激かつ急速に高まっている。現在では、モバイル端末デバイスの超薄型バッテリセルのほか、電気自動車の再充電可能バッテリやモーターに使われている。それと並行して、発電所の回路遮断器、鉄道車両のモーター、複数の産業用アクチュエータにおいて、不変の役割を担っている。そうした用途において使用される銅部品の種類は幅広く、極薄のワイヤや箔材から頑丈な銅板やコネクタにいたるまで多岐にわたる。

接合技術に対する高い需要

原材料としての銅の重要性とともに、有効な接合技術に対する需要が長年にわたって高まり続けている。電気工学における多くの銅部品が複数の部品で構成されており、その多くが製品寿命全体を通して高電流による継続的なストレスに耐えられなければならない。そのためには、高い熱安定性を備えた高品質の接合が不可欠である。そのような接合部を生成するための最良の方法が溶接である。多くの場合において、レーザーライン社のLDMblueシリーズの半導体レーザなど、青色レーザ光による溶接は卓越した結果を生成する。隙間を埋めることができ、スパッタの無い溶融池の挙動が非常に穏やかであるといった半導体レーザの一般的な加工メリットに加え、青色レーザは、非鉄金属に対して卓越した吸収率を示す。産業用途に一般的に用いられる赤外レーザで銅溶接を行う場合、吸収率は室温でわずか5% で、それが原因で、特に熱伝導溶接に対して適切なプロセスウィンドウが得られないが、青色半導体レーザによってこの加工が初めて可能になった。吸収率が明らかに高い(>47%)ため、明らかに少ないエネルギーで被加工物の表面を溶融し、赤外レーザとは対照的に、熱伝導溶接に求められる適度なエネルギー入力を実現することができる。したがって、極薄の銅部品でも問題なく接合可能で、新しく興味深い製造オプションを切り拓いている。

差し迫った課題としての深溶込み溶接

しかし、より厚みのある銅部品を接合しなければならないとなると、青色半導体レーザも限界に達してしまう。その場合は、蒸気キャピラリー(キーホール)を形成する深溶込み溶接が必要になるが、銅は熱伝導率が高いため、かなり高出力でなければその処理を行うことはできない。簡単に言えば、局所的に印加されたエネルギーが、あまりにも急速に部品全体に拡散してしまう。青色レーザによる最大溶接溶込み深さは、500W出力の場合で0.3~0.4mm、1000W 出力の場合で0.6~0.7mmである。理論的には、出力が高いほど溶込み深さは深くなるはずである。現時点で既に、1.5kW出力のレーザシステムが提供されており、更に高出力化も開発過程にある。しかし、深溶込み溶接のプロセスを考えると、効率の問題が生じる可能性がある。青色半導体レーザは赤外システムよりも今のところ製造コストが高いためである。しかし、技術的な疑念はあるものの、銅の深溶込み溶接に青色半導体レーザを適用することが可能である。赤外光は吸収率が低く、材料を溶融して浸透するには高いエネルギー入力が必要であるため、満足できるプロセスや結果が得られない。赤外レーザを用いた銅の深溶込み溶接を実現するためのこれまでの試みのすべてにおいて、溶融池の挙動は一様にかなり激しく、それによってポア(気孔)やスパッタが発生し、品質的に不適切な接合シームが生成されていた。

青色と赤外のレーザビームを結合する、ハイブリッドな溶接コンセプト

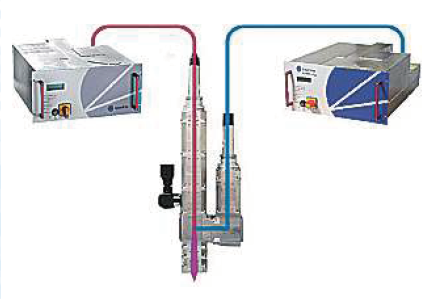

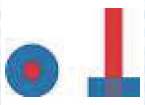

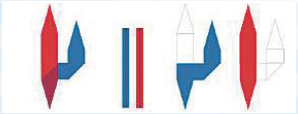

青色レーザでも赤外レーザでも、単体では技術的かつ商業的に納得のいく銅のキーホール溶接はできないという事実から、半導体レーザを専門とするレーザーライン社は、代替手法の実験に着手し、青色のみまたは赤外のみに頼る代わりに、まったく新しいハイブリッドコンセプトを考案した。両方の種類のレーザを組み合わせて、LDMblue半導体レーザのビームを、特殊な集光光学部品を介して従来のLDM 赤外レーザのビームに結合するというものである(図1)。1mm径の青色スポットが0.3mm径の赤外スポットの中心に重ね合わされる(図2)。ただし、必要であれば2 つのレーザを個別に使用することも可能であるため、被加工物に青色光または赤外光のみを一定時間照射することができる(図3)。赤外レーザとしては、LDMの代わりにそれよりも大型のシステム(レーザーライン社のLDFなど)を使用することも可能である。このハイブリッド構成は、既存のどの赤外半導体レーザに対しても問題なく適用できる。

溶接時にはまず、青色半導体レーザの高い吸収率を利用して被加工物の表面を溶融する。続いて起動された赤外レーザによってキーホールが開けられ、実際のキーホール溶接が行われる。溶融池の挙動を抑えてプロセス全体を安定化させるために、キーホールを開けた後も青色レーザは接続されたままとなる。平均をはるかに上回る銅の熱伝導を補償するために、赤外レーザの出力は(プロセス構成に応じて)青色レーザの約2~5 倍に設定される。それでも、これまでの実験における設定値は1~5kW で、純粋に赤外レーザのみで銅溶接を行う場合よりも低かった。一方、青色レーザの出力は1kW か、(やや薄めの接合部に対しては)500Wでも十分な場合が多かった。青色レーザ単体でその出力では、深溶込み溶接は不可能である。純粋なエネルギー入力だけを見ても、この手法の方が明らかに効率が高いことがわかる。

図1 レーザーライン社のブルーレーザハイブリッドコンセプトは、LDMblue半導体レーザのビームを、特殊な集光光学部品を介して従来のLDM赤外レーザのビームに結合するというものである。

図2 1mm径の青色スポットが0.3 mm径の赤外スポットの中心に重ね合わされる。

図3 必要であれば2つのレーザを個別に使用することも可能であるため、被加工物に青色光または赤外光のみを一定時間照射することができる。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2020/07/020_tr_hybrid_solution.pdf