グリーン波長でのレーザ溶接、eモビリティにメリット

グリーン波長で得られる、プロセス安定性、高い吸収率、高いフィード速度

eモビリティはこの5年の間に、世界中の自動車業界で最も重要な開発トレンドになっている。電気自動車は、性能の高さ、運転の快適さ、操縦のしやすさ、メンテナンス要件の低下、環境的要因を理由に、需要が持続的に増加している。各種規制によっても、輸送の電動化が促進されており(1)、電気自動車はもはや、自動車市場のニッチな分野とはいえない状態にある。 自動車業界のOEM、供給メーカー、機械メーカーの任務の1つは、サプライチェーンから信頼できる技術を作り出し、電子部品の製造を加速化させることである。これには、電動パワートレインに関連する、製造のすべての側面の処理が含まれる。最も大きな課題の1つは、電動パワートレインの部品や材料がまったく新しいものであるか、あるいは、自動車業界におけるこれまでの慣習とは異なる方法で使われることである。例えば、大容量バッテリーや適切な電気モーターの量産が必要になったことは、自動車業界に限らず、全般的にどの業界でも前例がない。

不可欠なコンポーネント

最も重要なコンポーネントがバッテリーで、バッテリーセルを組み合わせてバッテリーモジュールを形成し、それをさらに組み合わせてバッテリーパックを形成することによって製造される。信頼性の高いバッテリー管理システムが必要で、バッテリーを自動車に搭載するためのセルとモジュールの筐体も必要である。バッテリーの充電や車内の電力管理に、充電システム、コンバータ、センサ・システムなど、それ以外にもさまざまな電気コンポーネントが必要になる。

バッテリー以外にも、路上で電力を供給するための電気駆動装置が必要である。ハイブリッド駆動装置(電気駆動装置をギアボックスに直接組み込むという駆動概念)から、四輪駆動装置(4つの電気駆動装置を車輪近くに取り付ける)まで、多数の異なる設計の電気駆動装置が存在する。

これらのコンポーネントに共通するのは、以前は自動車に搭載されていなかったために、それらの部品に関する十分な経験が蓄積されていないことである。これらのコンポーネントの主要材料の1つが銅である。

こうした部品の製造には、多数の課題とともに、莫大な可能性が秘められている。過去の確たる基準がない状態で、製造プロセスが定義されるためである。そこには、イノベーションの莫大な余地があり、レーザは非常に柔軟性の高い手段として、e モビリティの鍵となる可能性がある。レーザを利用すれば、生産性と品質の面で新しい要件を満たし、また、現在の少量生産から近い将来求められる大量生産へと生産規模を拡大することが可能である。

レーザで拓かれる可能性

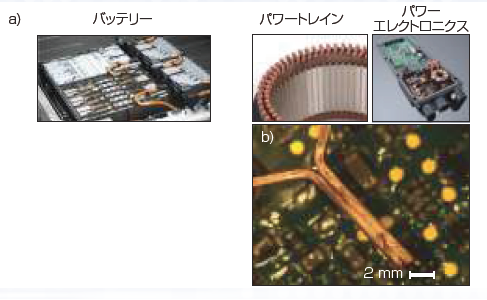

eモビリティ市場によって、レーザの潜在的用途の数と製造コンポーネントの数は増加する。特に、パワーエレクトロニクス、パワートレイン、バッテリー製造の分野では、レーザを利用すれば、最小限の熱入力で高速な溶接や切断が実現できる。ただし、それらの用途の要件は、それぞれ大きく異なる。ダイレクトボンド銅(Direct Bonded Copper:DBC)基板上の電子接点の溶接では、正確な溶接深さを達成するとともに、スパッタと熱入力を最小限に抑えなければならない。周辺部品が溶接位置に非常に近く、プロセスが安定性に欠けると破損させてしまう恐れがあるためである。eパワートレインでは、良好な電気的特性を得るために、気孔とスパッタを最小限に抑えつつ、高いレーザ出力と溶接速度でヘアピン溶接を行う必要がある。同じ要件がバッテリー接点にも当てはまる。そこでは、正確な溶接性能が、高い品質と生産性を達成するための鍵を握る。前述のとおり、eモビリティ分野でレーザが適用されるコンポーネントの多くに、銅製の部品が含まれる。銅は、グリーン波長レーザの得意分野である(図1)。

銅の最大のメリットである高い導電性と熱伝導性は、溶接における最大の課題でもある。その熱伝導性は、一般的に用いられる鋼鉄よりも10倍高いため、非常に集中的なエネルギー入力が必要である。その問題は、レーザで解決できる可能性がある。レーザは、小さな作用領域に高いエネルギー強度を供給する技術だからである。ただし、高い導電性につながる材料特性は、高い反射性にもつながる。レーザは、(一般的には近赤外域[near IR]の)光という形で、加工対象物にエネルギーを印加する。反射性金属や多くの透明材料は、一般的にIRレーザ光のほんの一部しか吸収しないため、それがIRレーザに対する問題となる。

銅溶接において、材料の加熱に使われるのは、レーザエネルギーのわずか5% ほどである(2)。レーザ光の吸収率が低い室温状態において、溶接プロセスを開始し、材料を加熱するには、高い強度が必要である。室温の銅表面は、レーザ出力のほぼすべてを、光学部品などの周辺部品に反射する。それは、エネルギー伝達の面で非常に非効率というだけでなく、繊細な部品に損傷を与える恐れもある。温度の上昇とともにIRレーザビームの吸収率は高まり、融点になると15%以上にまで増加するが、この遷移は制御が難しい(3)。溶接プロセスの開始時には高い強度が必要だが、吸収率の増加とともに、材料は過熱してしまう恐れがある。そのため、熱伝導溶接は、適切な再現性が得られない。一方、深溶込み溶接は、特にフィード速度が低いと、溶融物放出などの溶接欠陥が生じる(4)。また、銅は鋼鉄と比べて表面張力と粘性が低いため、溶融池の安定性が低くなる。

図1 eモビリティ関連のグリーンレーザ応用分野。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2019/09/D_024-026_ar_laser_welding.pdf