その重要性にますます注目が高まる、フィラメント切断と分断工法

レーザ加工による、ディスプレイ用ガラス切断品質の向上

携帯端末のディスプレイには、より薄いガラス、化学強化ガラス、そして多層構造(ガラスと液晶ディスプレイ、接着層、その他の樹脂層など)が用いられるようになっている。また、角が丸みを帯びていたり、曲面状であったり、切り抜きがあったりする画面が、ますます一般的になっている。ガラス切断のための従来の機械的手法やレーザ工法の多くは、このようなニーズに適応できていないため、メーカーは、より高精度、高速、かつさまざまな形状(急角度のカーブなど)に柔軟に対応でき、環境負荷の小さい、全体的なコストを削減可能な技術を求めている。本稿では、こうした製造要件を満たす重要なツールとして注目が高まっている、フィラメント切断とCOレーザによる分断という、2つのレーザプロセスを紹介する。

従来の技術では実現できなかった高品位切断

従来の機械的手法によるガラス切断では、最初に表面をスクライブしてから、機械的応力を加えて、各ピースに分断する。残念ながら、この方法では、マイクロクラック(微小な亀裂)、チッピング(エッジ部の欠け)、デブリ(加工屑)が生じるため、後処理(研削や研磨など)が必須である。タッチパネルの場合は、残留エッジ応力が許容レベルを超えているために、機械的強度が低下することも大きな課題となっている。これらの課題は、薄いガラス(1mm未満)、化学強化ガラス(そのままでは機械的手段では切断できない)、複雑な形状になると、より一層深刻化する。

レーザを使った一般的なガラス切断工法は、2種類存在する。1つめは、CO2レーザを用いるものである。ガラスは、CO2レーザの波長を吸収しやすいため、急速に加熱される。続いて、空冷または水冷によってサーマルショック(熱衝撃)を与えることで、一般的に深さ約100μmの連続的な亀裂を生成することができる。その後は、機械またはレーザによって分断される。CO2レーザの最大の欠点は、焦点でのビームを直線状にするために、曲線を切断できないことである。

2つめは、高ピーク出力のナノ秒パルスレーザを使って、ガラスをアブレーション(除去加工)する方法である。基材の厚さと材料の種類によっていくつかのアプローチがある。基材を完全に切断する方法もあれば、スクライブ後にブレイク工程を設ける方法もある。パルスレーザによるガラス切断の主な欠点は、スループットが低いことである。

SmartCleave:光分解プロセス

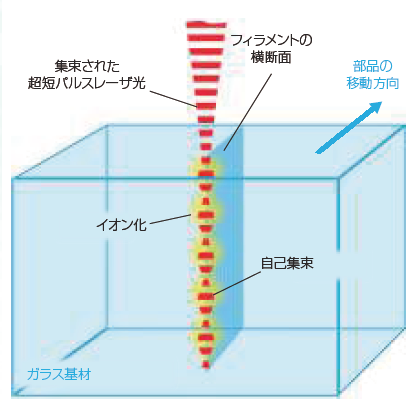

いわゆる「フィラメント」切断は、上述の課題を解決するために開発された代替プロセスである。米コヒレント社(Coherent)は、「SmartCleave」という商標名でこのプロセスを特許化している。具体的には、厚さ50μm ~10mmの透明かつ脆性な材料に対し、テーパレスで曲線や切り抜き構造の高速切断が可能である(図1)。また、滑らかな表面を生成し、チッピングの大きさもせいぜい5μm 未満である。その結果、最終的な曲げ強度は、機械的手法と比べて明らかに優れており、タッチパネルメーカーに対して特に魅力的なプロセスとなっている。 SmartCleave技術は、光カー(Kerr)効果に基づきガラス内で自己集束する、超短パルス(15ps未満)レーザを利用する。この自己集束によってパワー密度が増加し、一定のしきい値を超えると、材料内に低密度プラズマが生成される。このプラズマによって、ビーム経路中心の材料の屈折率が低下し、ビームが拡散される。ビーム集光光学部品を適切に構成することによって、この集束/拡散効果のバランスを図り、周期的かつ自続的に繰り返されるようにすることができる。これによって、基材に深さ数mmに及ぶ、安定したフィラメント(微細空洞のライン)が生成される。標準的なフィラメント径は0.5~1μm程度である。

実質的にゼロギャップの切断またはミシン目加工を達成するには、加工対象物を少しずつずらすことによって、これらのレーザによって生成されるフィラメントを互いに密接させ、空洞ラインがほぼ連続的に並んだガラス横断面を形成する(図2)。材料の厚さや所望の切断形状によって、100mm/s~2m/sの移動速度が達成可能である。

SmartCleave 切断の実用化に必要となる、高い集光パワー密度を達成するための重要な要素の1つが、超短パルス(ultrashort pulse:USP)レーザである。例えば、コヒレント社の「HyperRapidNXT」は、いわゆる「バーストモード」動作が可能である。このバーストモードにおいてレーザは、一連のパルスを短い間隔で出力し、総パルスエネルギーが700μJを超える1つのスーパーパルスのように作用させることができる。

図1 SmartCleave技術による、曲線の切断や切り抜き加工。

図2 超短パルスレーザ光の周期的な自己集束を利用した、フィラメント切断の模式図。レーザビームに対して加工対象物を少しずつずらしていくことによって、3~7μm間隔のフィラメントのラインまたは「横断面」 が形成される。フィラメントは材料強度を低下させ、高品質な分断を可能にする。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2019/09/D_016-018_ar_laser_processes.pdf