eモビリティの生産技術を牽引するレーザ

スパッタを低減し、冶金特性を向上させる溶接技術

米コヒレント社(Coherent)は2018年に、eモビリティ製造などで必要となる高度な接合技術の実現を目的とした、「CleanWeld」技術戦略を発表した。具体的には、さまざまなファイバレーザと革新的なプロセスを組み合わせることにより、スパッタを低減して冶金特性を向上させる溶接技術である。eモビリティにおいて、これは、低い電気抵抗と高い機械的強度を備えた、信頼性の高い接合部を生成し、高耐久性と長寿命につながる。本稿では、この新しい手法で既に成果を得ている、バッテリーとモーター製造におけるいくつかの主要な応用分野を紹介する。

角型や円筒型セルの封止溶接

バッテリー製造における複数の主要な工程で、溶接または接合が行われる。具体的には、(バッテリーの中の)内蔵部品が溶接され、続いて個々のバッテリーセルの封止溶接が行われ、最後にバッテリー間が接続されて最終的なバッテリーパックが形成される。

角型や円筒型セルの封止溶接には、蓋、フィルキャップ、電流停止安全装置の溶接などが含まれる。これらの部品は、アルミニウムまたは冷間圧延鋼板でできた金属薄板(0.75mm 未満)で製造される。ここでの主要要件は、部品の損傷や歪みを防ぐために、熱入力を低く抑えることだが、当然ながら、それを高速かつ短いサイクル時間で行う必要がある。

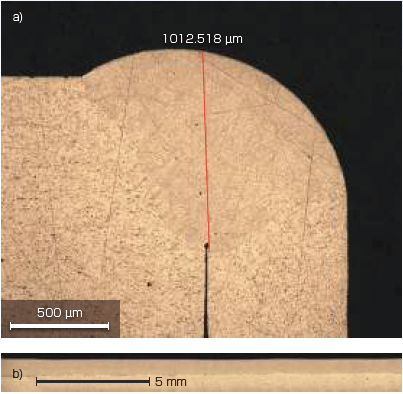

中出力(0.5~1.5kW)で連続波のシングルモードまたはシングルモードに近いモードを持ったファイバレーザが、このような用途に対して最も一般的に用いられる。ただし、アルミニウム製の角型セルの封止溶接は例外で、バッテリー内部への異物混入を防ぐための特定の接合形状に対して熱伝導型溶接が望ましいため、数キロワットレベルのレーザが必要である(図1)。

コンピュータ制御の高速2 軸スキャンヘッドによって、求められる任意の複雑な形状の溶接パターンとレイアウトがトレースされる。スキャンヘッドは、必要に応じてウォブルなどの任意の追加動作を同時に実行することが可能で、求められる溶接品質とシームの要件項目に応じて、溶接寸法を調整することができる。円筒型セルの標準的なサイクル時間(例えば3点の溶接を含むような)は1 秒未満で、より大きな角型セルになると、具体的な溶接要件や、熱伝導溶接が必要かどうかに応じて、サイクル時間はより長くなる。

図1 アルミニウム製角型バッテリーの封止溶接横断面(a) と縦断面(b) からは、ポロシティがないのが明らかに見 てとれる。

パウチ型セルのタブ溶接

パウチ型セルでは、セルの内部薄膜を端子に接着する必要がある。これは多数の薄膜で構成されており、最大で120層もの銅やアルミニウムを、端子内側に接合しなければならない場合がある。導電性材料の接合はそれだけでも難しいが、30~120層もの厚さ10~20μm の薄膜を接合する処理は非常に難しい。これまでは、超音波溶接が適用されてきたが、薄膜層間の溶接の連続性が不安定で、プロセスの信頼性が問題となっている。そこで、レーザに基づく代替手法が開発されており、通常のレーザ加工に一般的に伴う、ブローアウトや層間の非一貫性の問題が解消されている。どのような溶接にも言えることだが、何を使ってどう溶接するかの手法の選定は、適切な溶接結果を得るために不可欠な要素である。

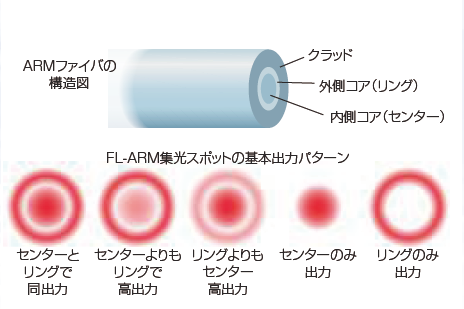

調整可能なリングモードを特長とするファイバレーザ(FL-ARM)は、このような薄膜層を高い信頼性で溶接できることが実証されている。このレーザの構造と動作については、「難加工材料への高度なレーザ溶接技術」(Industrial Laser Solutions Japan 2018年9月号)で詳しく解説されている。簡単に言えば、このレーザは、デリバリファイバの円形コアの周囲がリング状の断面をもつ別のファイバコアで囲まれた構造をしている。センタービームとリングビームの出力(と変調)は個別に制御可能で、加工面におけるレーザ出力の空間配分を非常に正確に制御することができる(図2)。

薄膜層を破損させることなく、高速性と高信頼性を維持しながら高品質の溶接結果を得るために、FL-ARMはまず、リングモードのみでやや抑えた出力を供給するように設定される。材料のレーザ吸収率は温度とともに急激に増加するため、これによって、吸収率が十分に上がる程度に薄膜が加熱される。続いて、センタービームに出力を供給して、キーホールを生成する。ただし、周囲の材料は既にある程度柔らかく弾性のある状態になっているので、スパッタが抑制される。その結果、機械的性質と電気的性質の両方に優れた、一貫した溶接結果が得られる。各タブの合計溶接時間は約10msである。

図2 ARMファイバの簡略構造図と、レーザ集光スポットの5種類の基本パターン。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2019/09/D_006-008_ar_lasers_lead.pdf