エンジンバルブシートへのレーザクラッド技術の応用

エンジンの燃焼効率を高めるプロセス

トヨタ自動車が開発したレーザクラッドバルブシート技術は、耐摩耗性を備える合金をシリンダヘッドバルブシートに直接溶着するものである。この直接溶着プロセスは、従来の焼結圧入バルブシートと比べて、熱伝導性の向上による耐ノック性の改善や、ポート周辺の設計自由度の向上による燃焼効率の改善が得られる。 この技術は、TNGA(トヨタ・ニュー・グローバル・アーキテクチュア)エンジンシリーズに採用されており、世界最速の燃焼速度によって、熱効率と出力の間のトレードオフ関係の向上につながる、革新的なシリンダヘッド設計を実現している(図1)。

トヨタのエンジンシリーズにおけるグローバル基準としてこの技術を応用することを目的に、日本以外の生産工場でのこの技術の導入を促進するために、信頼性の高い装置を採用した新しい省エネ製造プロセスを開発した。

図1 レーザクラッドバルブシートが採用されているTNGAエンジンと車両。

レーザクラッドバルブシート技術の概要

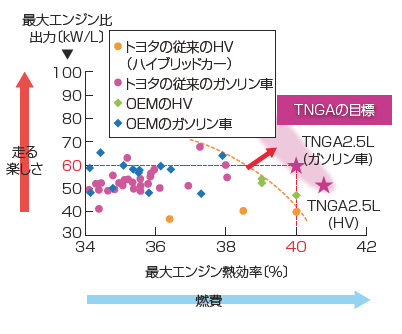

TNGAは、世界最高水準の熱効率と比出力を達成するための設計理念である(図2)(1)。これらの目標を達成するには、(高速燃焼に必要な)強いタンブル流形成と、(比出力の向上に必要な)吸気抵抗の低下という、一般的にはトレードオフの関係にある項目を両立させて、高速燃焼を実現する必要がある。

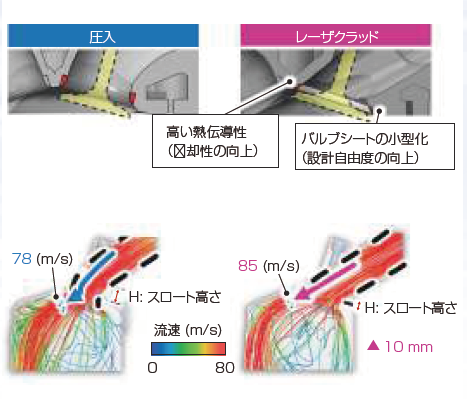

そこで、強いタンブル流と高い流量係数の両方を達成するための、革新的な吸気ポート設計が必要だった。従来の焼結圧入バルブシートでは、シートを保持するために一定の肉厚を確保する必要があるため、ポート形状に制約があり、圧損が生じていた。一方、レーザクラッドバルブシートでは、気流経路が直線状になるように吸気ポートを設計することができ、高い気流速度を維持したまま燃焼室に吸気を導入することが可能である(図3)。

このバルブシートは、40%以上という世界最高水準の熱効率と60kW/Lの比出力によって、高速燃焼を実現するものである。

図2 熱効率と比出力の目標値。

図3 ポート構造と吸気流線の比較。

グローバル導入に向けた問題

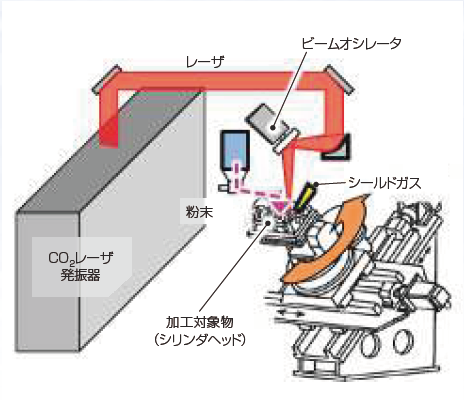

レーザクラッドバルブシートは1997年に、トヨタの国内工場の生産ラインに導入された(2)。当時のプロセスでは、レーザ、粉末、シールドガスの加工点を固定し、加工対象物(シリンダヘッド)を回転させることによって、安定したクラッディング品質を達成していた(図4)。その結果、クラッド装置は非常に大きく、CO2レーザの熱源によって膨大な量のエネルギーを消費していた。CO2レーザは、光変換効率が低く、媒体ガスの交換が必要なために、維持費が高い。また、従来のクラッディング装置におけるレーザ、粉末、ガスの相対的位置合わせは非常に複雑であった。

TNGA エンジンシリーズのグローバル生産には、クラッディング装置の小型化、プロセスの消費エネルギーの低減、維持および制御方法の簡素化が必要である。この問題を解決するために、加工対象物を回転させる従来の方法に代わる、革新的なクラッディングプロセスを開発した。複数の動作軸を同時に制御するもので、レーザ側を回転させるプロセスによって加工点を回転させ、コンパクトで非常に効率の高い半導体レーザを使用する。

図4 レーザクラッドバルブシートの従来プロセス。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2019/09/D_002-004_ar_laser_cladding.pdf