金属切断を改善するファイバレーザ技術

チューナブルなビーム品質によって、薄板と厚板の両方に対して最適化された切断を実現

板金切断市場では、ファイバレーザが主に使われている。生産性、精度、費用対効果の組み合わせにおいて、比類ない利点を備えるためである。2~6kWの範囲のファイバレーザは、多くの製造工場で大いに活用されており、CO2レーザやプラズマトーチといった従来の切断技術よりも高速かつ高精度に薄い金属を切断することができる。しかし、多くのファイバレーザシステムは、限られた厚さ範囲の金属の切断用に設計されている。具体的に説明すると、集光性の高い小さなレーザビームは、薄いゲージに対して最も高い速度を達成するが、厚い金属板に対しては、エッジ品質と最大厚さが著しく制約される。逆に、大きなビームはカーフ幅が広いので、厚板に対するエッジ品質を改善することができるが、薄板を切断する場合は、速度が大幅に低下してしまう。

大規模な製造工場ならば、複数のファイバレーザ工作機を導入することができる。薄板用に小ビームシステム、厚板用に大ビームシステムというように、特定の厚さ範囲に対して、それぞれ専用の切断機を用意することができる。一方、1台の工作機であらゆる厚さの金属の切断を行う小規模な製造工場は、特に多様な加工作業に対応しなければならない場合は、スポット径が1 つに限られると生産性が低下してしまう。こうした製造工場では一般的に、切断ヘッド内の集光レンズを変えることによって、対象作業に合わせてレーザスポット径を最適化する。しかし、レンズを交換するたびに、レーザが切断を行わない時間が発生するので生産性は低下する。また、レンズと切断ヘッドに異物が混入して壊滅的な故障に至り、多大な修理費用とダウンタイムが発生する恐れもある。

レーザのスポット径を自動的に調整できれば、ファイバレーザの適用性、生産性、プロセスウィンドウは大いに拡大される。ほとんどの既存方法が、モーター駆動のフリースペースオプティクスを使用するものである。その例としては、ズーム切断ヘッド、ファイバ同士またはフリースペースとファイバの間を結合してファイバへの励振状態を調整する方法、ファイバ間スイッチによって2 ~ 4 個の出力を独立したプロセスファイバに結合する方法などがある。このようなフリースペース光学手法は、かなり複雑でコストがかかり、工作機の性能と信頼性の低下につながる恐れもある。位置ずれ、異物混入、環境条件(温度や振動)の影響を受けやすく、出力依存性(熱レンズ効果)と光損失が生じ、スイッチング速度も低い。ズーム切断ヘッドは、モーター駆動のレンズをヘッド内に組み込むものだが、標準的な切断ヘッドよりもサイズと重量が増すため、加速度が低下し、ガントリーやモーターに追加の設計要件が課されることになる。こうした方法を採用して工作機を設計する場合は、コスト、性能、信頼性の面で、顧客(エンドユーザー)に負担を与えることになる。

つまり、既存レーザ源のスポット径を調整できないことが原因で、工作機のインテグレーターや製造工場は、多様な加工作業に対応する柔軟性と、工作機の性能および信頼性の間で、妥協せざるを得ない状況に陥っている。この妥協が、コストの増加と生産性の棚上げにつながっている。

画期的なファイバレーザ

米エヌライト社(nLIGHT)は、画期的なオールファイバ技術(Corona)を開発した。3倍以上の範囲でファイバレーザスポット径の高速チューニングが可能で、フリースペース型手法の欠点はすべて取り払われている。また、Coronaファイバレーザは、フラットトップ型や環状(ドーナツ型)など、多様な金属に対して優れた切断品質が実証されているビーム形状に対応する。出力レベルが4kWのCoronaファイバレーザは、厚さ最大1インチの軟鋼、ステンレス鋼、アルミニウム、銅の板金切断に対して、従来のファイバレーザよりもはるかに優れた性能を達成するため、広い金属厚さ範囲に対して最適化された切断を行う、汎用的な工作機の開発が可能となる。

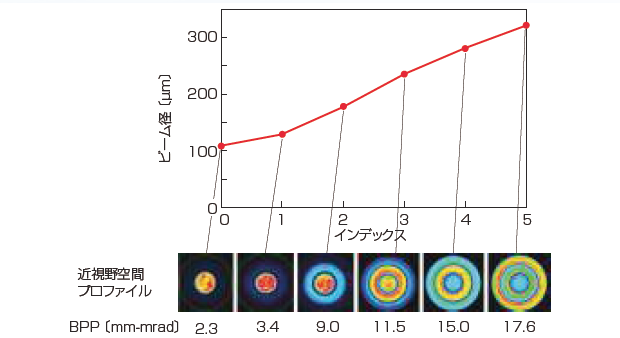

Coronaファイバレーザの出力ビームは、約100μm~約300μmの間で連続的にチューニング可能である。プロセスの最適化を容易にするために、固定設定(インデックス値)が用意されている。図1に、6つのインデックス設定に対するCoronaファイバレーザの出力ビーム径、ビームパラメータ積(BPP:Beam Parameter Product)の値、ビーム形状を示す。

図1のビーム画像からわかるように、供給ファイバはレーザビームを誘導するゾーンに分割される。広範な用途に合わせて、多数の異なる構造でCorona ファイバを設計することができる。図1の供給ファイバは、100μmの中心コアの周囲を、直径200μmと300μmの2つの環状誘導領域が囲む構造となっている。これら3つの誘導領域の間のレーザ出力のパーティショニングを変えることにより、ビーム径とビーム形状のチューニングが行われる。前例のないCoronaの重要な特長は、ビーム形状のこのチューニングが、すべてファイバ内で行われ、フリースペースオプティクスが不要という点である。これによって、ファイバレーザの性能、安定性、効率、信頼性といったすべてのメリットが維持される。各インデックス設定で、最大レーザ出力が利用できる。

Corona のさらなるメリットは、ビームチューニングが非常に高速だということである。最小直径から最大直径への遷移時間は30ms未満である。インデックス変更中も、ファイバレーザはフルパワーで動作を続行し、ビーム形状変更時に、レーザを停止(またはブランク)する必要はない。高速チューニングにより、異なる材料や厚さの切断だけでなく、切断処理の各工程でも最適なビーム特性が利用できる。例えば、穴あけシーケンスと切断、直線切断とコーナリングで、異なるインデックス設定を適用することができる。

図1 6つのインデックス設定に対する4kWのCorona ファイバレーザのビーム径。下の画像は、対応する近視野空間プロファイル(切断ヘッドの下の焦点近傍のビーム形状)を、CMOSカメラで撮影したものである。ビーム画像の下には、BPP値が示されている。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2019/04/tr_24-27.pdf