難加工材料への高度なレーザ溶接技術

金属を高速かつスパッタなしで加工する技術

ファイバレーザは、金属の溶接や切断に広く利用されているが、まだ理想的な結果を得るのが難しい分野がいくつか存在する。亜鉛めっき鋼やアルミニウムの溶接が、主な例である。本稿では、こうした課題分野におけるファイバレーザのこれまでの概念を打ち破る新たなファイバレーザ技術を紹介する。

亜鉛めっき鋼の溶接

さまざまな種類の亜鉛めっき鋼が、自動車のほか、農業機器や建設など、腐食が問題となる分野で広く使われている。しかしこれまで、亜鉛めっき鋼のギャップなし重ね溶接は、レーザ溶接では難しかった。なぜなら亜鉛の沸点が鋼鉄よりもかなり低いためである。そのため、レーザエネルギーを材料に投入したときに、亜鉛が先に蒸発し、生成されたガス圧によって溶融鋼が吹き飛ばされるので、スパッタが多く生成され、安定したきれいな結果を得ることが難しかった。そのため後処理できれいにする必要が生じていた。こうした課題をこれまでレーザから出る単一のビームで簡単に制御する手段がなかった。キーホールを生成するために必要となるレーザ出力によって、溶接プールも対流が生じて不安定になるためである。

この問題は、材料にくぼみを作ってギャップを設けるか、鋼板の間にスペーサを挟むことにより、蒸発した亜鉛がキーホールの上部ではなく側部へ流れるように十分な隙間(約0.1 ~ 0.5mm)を作ることにより、緩和される。この方法には1つ大きな問題があり、それは、自動車のドアなど、複雑な三次元形状をもつ部品用の鋼板の間に、一貫した小さなギャップを維持するのが難しいことである。部品を互いにぴったりと固定する固定具を作成するほうが、はるかに容易である。

アルミニウム溶接

電気自動車は消費者の間でますます人気を集めており、電気自動車に使用されるリチウムバッテリーのアルミニウムケースを溶接する需要が高まっている。たとえば、使われる部品のふたを溶接で密封し、ライフタイムを終えるまで厳密に密封されているようしっかりと頑丈に加工を施さなければならない。水分はリチウムと激しく反応し、生成されたガスと圧力によって、デバイスが破壊される恐れがあるため、この封止加工によって水分の侵入を防ぐことが不可欠である。また、溶接プロセスにおいてスパッタを発生させないことも重要である。金属粒子(と水分)は、バッテリーの短絡につながる、内部リーク電流を生成する恐れがあるためである。最後に、溶接部は、乱暴な扱いや衝突の衝撃にも耐えられるように、高い強度を備える必要がある。

アルミニウム製バッテリーケースの封止には従来、熱伝導型レーザ溶接が適用されてきた。ケースの厚みが薄いためである(1mm未満)。しかし、熱伝導型溶接を適用する場合、十分な溶け込み深さを達成しつつ十分な強度の溶接部を生成し、かつ水分が侵入しないようにポロシティを抑えることは非常に難しかった。高いレーザ出力を用いて溶接部の溶け込み深さ(キーホール)を深くすると、ケースが変形するリスクが高まり、また、実質的に必ずいくらかのスパッタが発生する。

ARMビームモード可変技術

特定の材料をファイバレーザで加工する場合のスパッタの問題を解消するために、これまでは大気圧よりもかなり低い気圧(ミリバール範囲)のチャンバー内でレーザ加工を行ったり、フィード速度を大幅に引き下げたりといった方法が採用されてきた。しかし、そうするとスループットが低下したり、ファイバレーザの本質的なメリットを打ち消す実用的な問題が生じたりする。溶融プールの挙動を非常に高い精度で制御し、市場に対応できるだけのスループットをサポートし、簡単に実装できる形で、ファイバレーザ出力を供給する方法は、最近まで存在しなかった。

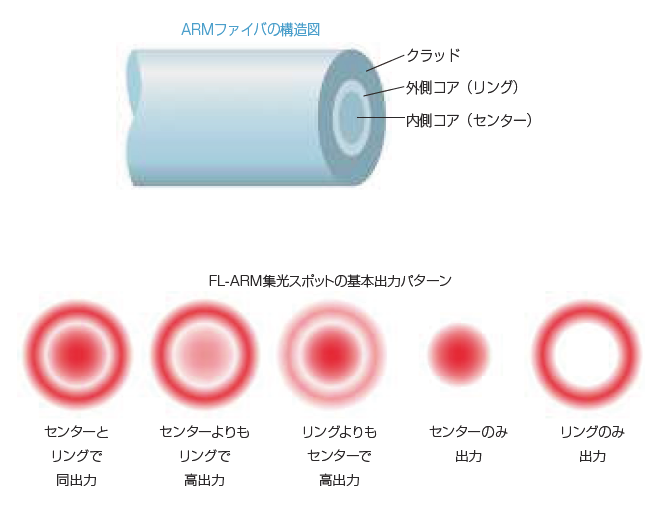

図1 ARMファイバの簡略構造図と、レーザ集光スポットの5種類の基本パターン。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2018/09/p10_application_report_fiber_laser.pdf