「環境に優しい」メーカーを支援するレーザクラッディング技術

低コストの改修で高価値な部品を実現する技術

社会は全般的に「環境に優しい」方向に進行しており、私たちは自分の考え方やさまざまな技術の使い方に根本的な変化が生じていることを実感している。最終製品の品質が落ちるわけではないのであれば、誰もが資源、器具、機器のリサイクルや再利用のメリットを理解している。世界の中の産業的に発展した地域における過去の経験から、また、世界中で続く経済困難を目の当たりにするなかで、私たちは、少し壊れたものはすべて捨ててよいというようなぜいたくはもはや許されないことを知っている。それにもかかわらず世界中において、商業的広告やマーケティングツールは、最新製品を買うように社会にプレッシャーを与えている。消費者社会は、自然資源に損害を与えながら、そのように作られて、これまで持続してきた。

幸い、社会や製造業界には冷静な判断力の持ち主がいて、修理、再生、リノベーションによってコストを削減しなければならないことを理解している。業界に、新しい機械を購入するための余分な資金はない。従って復旧が必要で、それに依存しているといって過言ではない。資源が利用できるとしても、今の時代に資金を風に吹き飛ばすほど無謀な人はいない。こうした社会的変化、新しい考え方、経済的圧力のおかげで、機械や製造エンジニアリングの修理および改修部門は現在、好景気にある。

この修理およびリノベーション市場の規模と潜在機会は、重機から溶接までの実質的にすべての製造部門で莫大である。産業サービス市場は、2017年から2023年の間に5.4%の年平均成長率(CAGR:Compound Annual Grow thRate)で成長し、2023年までに354億1000万ドル規模に達する見込みである。

レーザクラッディングの仕組み

レーザクラッディングという産業用プロセスでは、アークを確立することにより、母材表面が浅い深さまで溶融される。続いてクラッド材が、ワイヤーまたは粉末の形状で供給され、これもアークによって溶融することで、クラッド層が形成される。アーク溶接は一般的に、高い強度、良好な耐衝撃性、低いポロシティを備えた、完全に溶接された金属結合を生成する。しかし通常は、部品に高熱が加わることで、母材が大量にクラッド層に混合するほど基板が溶融してしまう。この希釈は、クラッド材を選択したそもそもの理由である性質を変えてしまうので、望ましくない。また、高熱は、機械的ゆがみを引き起こす恐れがあり、クラッディングのあとに部品の寸法精度を復元するためにさらなる処理を施さなければならなくなる。この熱ストレスは、機械的品質を低下させ、亀裂やポロシティなどの表面品質の問題を引き起こし、修理部品の寿命を縮めることにもつながる。マイクロエレクトロニクスは、生産コストを抑えるという同じ包括的な目標を追求しつつ、それと同時に、歩留まりと最終製品品質を向上させることを目指している。レーザは、高精度で非接触型の処理を行う能力によって、多くの業界でこのトレンドを支えている。特にクラッディングは、この目標を達成する処理である。機械を長い間使い続けることによって、ごみ処理施設のCO2排出量を抑えようとする方向に経済的圧力がシフトするなか、生産エンジニアリングの修理および改修部門の需要は急激に高まっている。レーザ応用の急速な成長と、レーザシステムのコストの低下に支えられて、レーザ材料加工は、自動車、航空宇宙、造船と船舶修繕、石油とガスの掘削など、多数の業界で順調に導入されている。

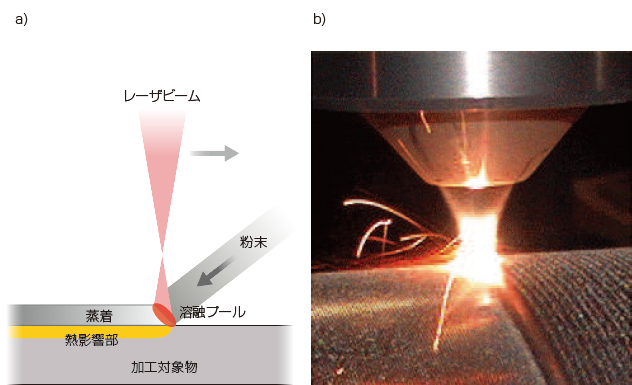

レーザクラッディングは基本的に、材料を蒸着するための手段である。積層造形(AM:Additive Manu facturing)のように、レーザを使用して粉末またはワイヤー状の原材料を溶融して結合することにより、ニアネット形状(完成品に近い形状)の部品を表面再生または作製する。多くの場合において、レーザクラッディング技術は、あらゆる種類の機械装置の修理と再生に利用されている(図1)。金属クラッディングのための最も一般的な従来手法はすべて、アーク加工に基づいている。

レーザを熱源として使用することは、アーク溶接に代わる魅力的な手段である。レーザは、必要な熱を非常に局所的に、かつ制御された方法で生成できるためである(「レーザクラッディングのメリット」を参照)。レーザクラッディングは、バルク材料をほんの少しだけ溶融することにより、クラッド層の希釈を大幅に抑えつつ、真の金属結合を生成することができる。また、熱入力が低いので、部品がゆがむことがなく、後処理の必要性をほぼなくすことができる。高出力半導体レーザは、高速で大面積のクラッディングのニーズに特に適している。

図1 レーザクラッディング加工の概念図(a)と、高強度鋼鉄によるスチールロールの表面再生処理(b)。

システム開発

かなりの研究活動が現在、自動レーザクラッディング装置(図2)の開発に注がれている。レーザ出力、レーザ焦点、基板速度、粉末注入速度など、プロセスパラメータの多くを手動で設定しなければならないので、適切な結果を確実に得るには専門の技術者が注意を払う必要がある。しかし、多くの組織が、プロセスをオンラインで測定するセンサの開発に関心を寄せている。そのようなセンサによって、蒸着させたトラックのクラッド形状の高さと幅や、凝固速度などの冶金特性、最終的な微細構造、直近の溶融プールとその周辺領域の温度情報を監視する。そのようなセンサを利用して、技術者が常時監視しなくても最終製品が生産できるような制御戦略が設計されている。フォワードプロセッシングを目指す、一歩進んだ研究も行われている。

図2 トラック用アクスルにレーザクラッディング加工を施す様子を示している。この処理は、破損または摩耗したシャフトなど、風力タービン部品の修理にも適用できる。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2018/09/p24_technology_report_laser_cladding.pdf