ファイバレーザ溶接による難しい金属接合

シングルモードとマルチモードの両方のファイバレーザに適用可能な手法

自動車から家電にいたるまでの日常的な製品に、より軽量で頑丈な材料を採用しようという動きにともない、特に量産製造環境において、そのような構造の溶接に多数の大きな課題が生じている。輸送業界における例としては、電気自動車インフラが挙げられる。そこではバッテリを製造するために、アルミニウムと銅など、異種類の高反射性材料を接合しなければならない場合が多い。

高強度鋼材に加えて、車体を軽量化するためにアルミニウムやマグネシウムの複合材料を利用するケースが増えていることも、これに関連する例のひとつである。家電製品については、構造の軽量化に加えて、熱特性や電気特性を用途に正確に合致させることが必要で、これによってさらに複雑な設計が絶えず求められる状況にある。薄箔を使用して、異種金属を接合しなければならない場合が多く、ここでも、アルミニウムと銅が材料として非常によく使われている。医療機器業界でも、特に異素材の小さな金属部品を接合する必要性が高まっている。

レーザ溶接は10年以上にわたって進化し続けている。この技術を早くから取り入れている自動車業界では、自動接合加工にファイバレーザ技術の本質的なメリットを組み合わせた効果がいち早く現れている。しかし、多くの材料をレーザ溶接する場合の前述の課題はやはり大きく、それが一部の用途でレーザ溶接の普及がなかなか進まない理由かもしれない。

最近、コスト効率に優れ、組込みが容易な、ビームウォブリングに基づく新しい技術が発表された。これにより、銅やアルミニウムなどの材料を1μmの高輝度ファイバレーザで溶接することの難しさが一部克服されている。この手法は、一部の材料のレーザ溶接においてポロシティ(気孔、ポア)やホット割れの問題を解消しつつ、本稿に示したいくつかの例において、部品のフィットアップの許容誤差を3 倍に緩和することができる。溶け込みの深さ、スポット速度、溶接速度、シーム幅の個別制御が可能なこの手法は、温度の影響を受けやすい(医療用部品の)小型アセンブリの溶接に適用できる。接合部がうまく一致していないためにレーザ溶接が難しいかもしれない部品に適用可能で、後処理の必要なく外観的に美しい溶接部が得られる。

ウォブルヘッド技術

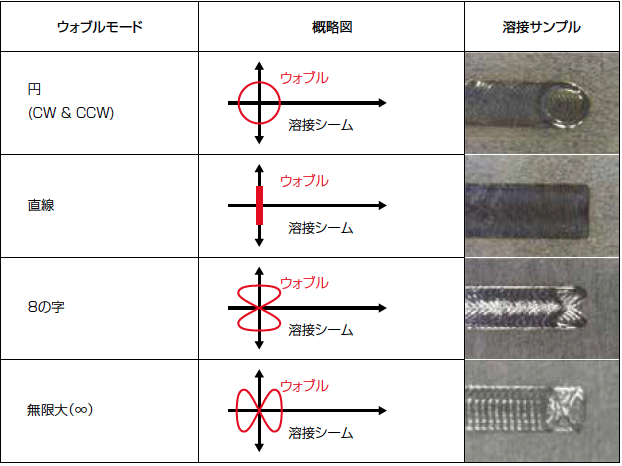

図1に、2次元ダイナミックビームの動作、つまりウォブルヘッド技術の概念を示す。米IPGフォトニクス社(IPGPhotonics)の「D30」といった業界標準の溶接ヘッドで利用可能な、4つの基本的なプログラマブル形状が示されている。ガルボミラー・コントローラによって、発振の振幅と周波数が個別に制御可能で、多くの用途で用いられる最大300Hzの標準周波数で、溶接時のキーホールの安定化をさらに柔軟に行うことができる。商用のウォブル溶接ヘッドで現在、最大12kWの出力に対応する。

キーホールの安定性は、銅やアルミニウムといった難しい高反射性材料をレーザ溶接する場合の重要な要素である。スパッタが発生しやすいことや、一部のアルミ合金の場合は、溶融金属の粘度と表面張力に起因して高いレベルのポロシティが生成されることが、その原因として挙げられる。このことから、より従来型のレーザ溶接手法でこれらの材料を溶接するのは難しい。最近の研究(1)〜(4)では、ビームウォブル手法によってこのような問題が緩和または解消されることが明らかになっている。たとえば、自動車用アルミ合金に対しフィラーワイヤを使用する場合と使用しない場合の両方に対する体系的な研究を行った結果が最近発表されている(2)。

全般的に、ウォブル手法では、任意の溶接箇所の近くをビームが複数回通過するために、部品の温度制御がしやすい。温度上昇と冷却の速度が従来のレーザ溶接よりも遅く、それが欠陥の排除とスパッタの制御につながる。またこの溶接手法は、アシストガスポートや同軸ノズルといった標準的な溶接アクセサリと互換性がある。プルームの抑制が可能で、スパッタの制御にもつながるこれらのアクセサリは、リモート溶接に用いられるスキャンヘッドとはそのままでは使用できない。

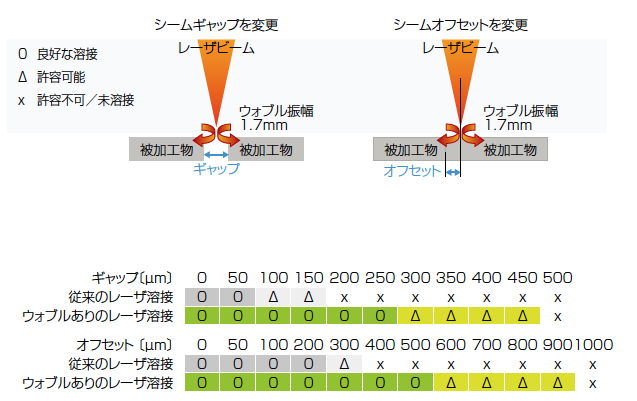

キーホールの安定化と、得られる溶接部におけるポロシティの低減に加えて、ビームウォブル手法には、レーザ溶接における部品のフィット要件を緩和するという貴重なメリットがあることが実証されている。その概要を表に示す。プログラマブル形状の1つ(ここでは無限大を選択)を使用して、発振の振幅と周波数を最適化することにより、許容シームギャップを従来のレーザ溶接の3倍に拡大することができる。

図1 商用提供されている溶接ウォブルヘッドによるウォブル形状の例。振幅の調整と、最大300Hzまでの周波数の制御をそれぞれ独立して行うことができる。

表 シームギャップとオフセットのプロセスウィンドウに関するウォブルヘッド溶接の概要。両方のプロセスパラメータを、従来のレーザ溶接と比べて2~3倍増加させることができる。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2017/09/tr_p24.pdf