3スポットダイオードレーザブレージングによる亜鉛めっき鋼板の接合

シームの欠陥を劇的に低減する溶接プロセス

ダイオードレーザブレージングは、車体の連続生産において亜鉛めっき鋼板を接合するための手法として確立されている。この用途に特化して開発されたブレージング用の加工ヘッドが、ロボットによって接合部に沿って移動する。レーザビームはファイバを介して加工ヘッドに伝送され、銅シリコンワイヤ(CuSi3)がブレージング(ろう付け)処理によって溶融される。

レーザブレージング技術の成否を左右するのは、溶接と同様に安定性に加えて、主に接合部の外観上の品質の高さである。レーザでブレージングしたシームは、滑らかでクリーンな表面と接合部が得られることで知られている。見た目が美しいだけでなく、後処理がほぼ完全に不要となるため、クリーニングの後に直ちに塗装することができる。レーザブレージングによって接合部の外観が美しくなることから、従来の接合手法とは異なり、カバー部品とその格納スペースや組み立て作業をなくすことができる。 しかし、従来のレーザブレージング技術は、期待される要件を(少なくとも一部は)満たせていない。自動車メーカーでは、車体に溶融亜鉛めっき鋼板を使用する傾向が高まっている。溶融亜鉛めっきは、従来の電気亜鉛めっきよりも腐食耐性が高いため、これに変更することで技術的にも経済的にもメリットが得られる。

この新しい鋼板表面に対し、レーザブレージングを適用した結果はこれまでと同じにはならない。接合部に近い領域では、スパッタ(特にマイクロスパッタ)発生量が増加し、最初は認識しにくいが、塗装の後に目立つようになる。接合部そのものの品質が低下し、粗くなっていわゆるウェーブレットが現れやすくなる。これが過度に多くなると、求められる接合部外観が得られない恐れがある。このような処理の難しさから、自動車メーカーは販売業者に対し、代替手法を求めている。

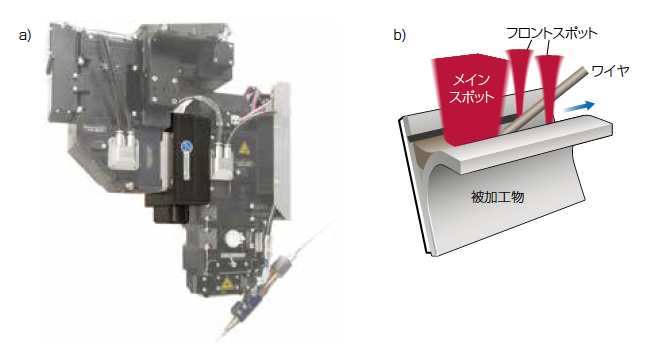

独レーザーライン社(Laserline)は当時、従来の円形のシングルスポットの代わりに、長方形のスポットによるブレージングをテストしていた。ブレージング加工ヘッドで長方形のスポットを生成するために、同社のビーム均一化モジュール(ホモジナイザ)を独スキャンソニック社(Scansonic)のブレージング加工ヘッド「ALO3」に組み込んだ(図1a)。レーザーライン社では、何年も前から最大10kWのレーザ出力によるレーザ焼入れ用に長方形のスポットを作成するために、このようなホモジナイザを使用している。

図1 スキャンソニック社のブレージング加工ヘッド「ALO3」(a)に組み込まれたレーザーライン社の3スポットモジュールと、最適化長方形スポット(OR Spot)の3スポットビーム(b)。

3スポットモジュール技術

同社は、ワイヤを供給するためのくぼみを持つ長方形スポットの作成を目指した。この最初の形状は、望んでいた結果に直接はつながらなかったが、それから1 年以内に(複数回のやり直しを経て)、最適化長方形スポット(ORSpot:Optimized Rectangle Spot)モジュールと呼ばれる、現在の3 スポットモジュールを開発することができた。この手法(図1b)では、メインスポットの前に小さな2 つのフロントスポットが配置されており、これによってブレージングするシームの両端の亜鉛めっきが除去される。除去プロセスの直後にメインスポットによってロットを溶融することによって、必要な接合部が生成される。

接合部のエッジ部分の亜鉛を除去することによって、加工がしやすくなり、スパッタやウェーブレットをほぼ完全に防ぐことができる。これにより、滑らかでクリーンな接合部が得られる。

ブレージング加工ヘッド内で3スポットモジュールによってビームを3本に分配することには、多数の好都合な性質がある(図2)。上述のブレージング処理を適切に行うには、スポットを互いに正確に配置しつつ、レーザ出力を正確に調整された配分で3つのスポットに分配する必要がある。適用対象(ルーフかテールゲートか)や接合部形状に応じて、3スポットの出力配分を変更する必要もある。特許取得済みのこの3スポットモジュールには、メインスポットとフロントスポットの間と、先行する2つのフロントスポット間で、ステップレスで出力配分を調整できるというメリットがある。さらにこのモジュールでは、フロントスポットの間隔をあとから調整することができる。接触型ブレージング加工ヘッドの中で、内蔵回転軸のすぐ後ろにこのモジュールが配置されることにも特別な意味がある。スキャンソニック社が特許を保有するこの接触型ブレージング加工ヘッドはその発売以来長期にわたって使用されており、シームの欠陥を劇的に低減している。

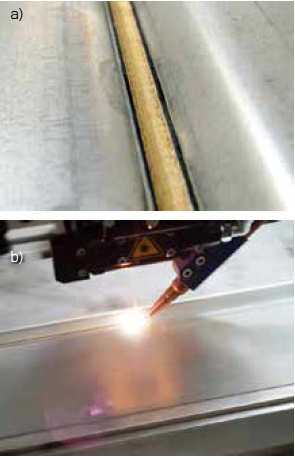

図2 (a)は毎分4.5mで溶融亜鉛めっき材料をブレージングした結果。(b)は3 スポットブレージングプロセスを適用している様子。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2017/09/tr_p20.pdf