シリコンアニーリングによる高性能ディスプレイの製造

エキシマレーザアニーリング(ELA)で、大量生産が可能に

多結晶シリコン(poly-Si:ポリシリコン)を薄膜トランジスタ材料として使用すると、外観に優れ、高速で、消費電力の低いフラットパネルディスプレイが製造できる。このような利点から、ポリシリコントランジスタの利用は、携帯端末ディスプレイにおいてますます普及している。このようなディスプレイの製造に最適な手法が、エキシマレーザによる低温ポリシリコン(LTPS:Low Temperature PolycrystallineSilicon)アニーリングである。本稿では、LTPS の基礎を解説し、ディスプレイ製造における現在の適用方法について説明する。

フラットパネルの基礎

フラットパネルディスプレイに現在採用されている最も一般的なふたつの技術が、アクティブマトリクス型液晶ディスプレイ(AMLCD:Active MatrixLiquid Crystal Display)とアクティブマトリクス型有機EL(AMOLED:Active Matrix Organic Light EmittingDiode)ディスプレイである。どちらも、ガラス基板で構成されるバックプレーンを利用する。ガラス基板上には、実際のピクセル回路を形成する多数の薄膜トランジスタ(TFT:ThinFilm Transistor)が作成される。薄膜はシリコン(厚さは一般的に50nm)でできており、従来の集積回路(IC:Integrated Circuit)作製方法によってパターンを形成することで、必要な回路構造が構成される。

固体シリコンは室温で、ポリシリコン、アモルファスシリコン(a-Si)、単結晶シリコンという3 つの異なる形態をとり得る。名前からわかるように、単結晶では、すべての原子がひとつの大きな連続格子を構成する。この構成は、電子移動度(約600cm2/Vs)と導電率が最も高く、あらゆる種類の集積回路で使用される。アモルファスシリコンの原子配列はかなり不規則かつ無秩序で、電子移動度はかなり低くなる(約0.5cm2/Vs)。ポリシリコンはそのふたつの両極端の中間で、原子は微結晶または結晶粒を形成し、結晶粒の間は不連続となる。これによって電子特性は、他のふたつの両極端の中間となる(電子移動度は50 ~ 250cm2/Vs程度)。

IC に用いられるシリコン基板は、エピタキシャル成長によって実質的に欠陥のない単結晶シリコンブールを生成することによって作製される。続いてこのブールを物理的に切断することにより、後続の回路形成用の個々のウエハが生成される。この方法は、フラットパネルディスプレイ製造には適用できない。ディスプレイ製造では、減圧またはプラズマ誘起の化学気相成長(LP-CVD:Low Pressure ChemicalVapor DepositionまたはPE-CVD:PlasmaEnhanced CVD)によって、シリコン層をガラス上に堆積させることが行われる。どちらの方法によっても、ガラス基板上に適切なアモルファスシリコン層が形成される。

残念ながら、アモルファスシリコンは電子移動度が低いことから、AMLCDとAMOLEDの両方のディスプレイにいくつかの大きな制約が生じる。バックプレーンにポリシリコンを使用することで、これらの問題を解決することができる。AMLCD の場合は、ポリシリコンを使用することによって回路の電気効率が向上し、TFT の占有面積を小さく、回路配線を細くすることができる。また、回路の構成ブロックが小さくなることでバックライトは少なくて済み、ディスプレイが明るくなると同時に消費電力は低くなる。物理的にピクセルが小さくなることは、現在のスマートフォンにおいて特に重要なことである。スマートフォン画面はユーザーの目からの距離が近いことから、小さな高解像度ディスプレイに、1 インチあたり400 ~ 900 ピクセル程度のピクセル密度が求められるためである。

AMOLED ディスプレイでは、ピクセルそのものが光を放射するので、バックライトは搭載されない。しかし、各ピクセルに電流が流れることから、これらのディスプレイには安定した低インピーダンスの制御回路が不可欠で、電子移動度とTFT電流の安定性が一層重要になる。そのため、ポリシリコンが必須であり、小から中サイズのすべての AMOLED ディスプレイに現在、ポリシリコンが使用されている。

ポリシリコンアニーリング

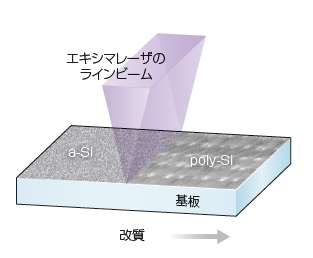

気相成長によって生成されたアモルファスシリコンを、熱アニーリング(加熱して溶融してから冷却する処理)によってポリシリコンに改質することができる。これを行うための最も単純明快な方法は、ガラスパネル全体を加熱することである。しかし、この処理には600°C の温度が必要になる。この高温によって、標準的なガラス基板は破損してしまうため、高価な耐熱基板を使用する必要が生じる。この高温プロセスは、フラットパネルディスプレイが最初に普及した頃に採用されていた。しかし、パネルのサイズが大きくなるにつれて、より低い温度で実行可能で、高価な石英ガラス基板や耐熱ガラス基板を使用しないで済む、代替手法がディスプレイ業界において模索されるようになった。そうして登場した代替手法が、LTPS アニーリングである(図1)。

この手法では、パルス波エキシマレーザのラインビームをアモルファスシリコン薄膜上に走査する。シリコンは308nm のエキシマ出力を効率的に吸収する。この高い吸収率と、エキシマレーザの高いパルスエネルギーによって、ほんの数パルスで薄いシリコン層をほぼ完全に溶融することができる。この「ほぼ完全に溶融する」というのが、(得られる電子特性という点で)最適な結晶の形成に不可欠である。シリコンの高い吸収率には、UV(紫外)光が下のガラス基板までかなり透過してしまうことを防ぐ効果もあり、ガラスが加熱されることを防ぐ。またこれにより、ガラス材料を基板として経済的に使用することができる。

図1 エキシマレーザによるLTPSプロセスの概念図。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2017/04/ILSJ1704_Application_Report2.pdf